Изобретение относится к составам жаростойких бетонов на жидком стекле и может быть использовано в промышленности при футеровке эпектропечей и нагревателей. Известна масса для футеровки индук торов, включающая тонкомопотый магнезит, кремнефтористый натрий, мелкий и крупный шамотный наполнитель и жид кое стекло ij. Недостатком массы является повыше ный коэффициент теплопроводности. Из известных масс наиболее близкой к описьгеаемой является масса, включаю щая, масс.%: 13-2О жидкого стекла, 1-3 кремнефтористого натрия, 14-25 тонкомолотого магнезита и 52-72 напо нителя . Однако наличие в массе большого количества наполнителя приводит к повышению её теплопроводности и, следовательно, к большим тепловым потерям через футеровку индуктора. Цель изобретения - снижение теплопроводности и повышение прочности футеровки. Это достигается тем, что масса для футеровки индукционных нагревателей, включающая жидкое стекпо, кремнефтористый натрий, тонкомолотый магнезит и наполнитель, в качестве наполнителя содержит карбид кремния иди корунд и додопнитепьно минеральное волокно при следующем соотношении компонентов, масс.% . Кремнефтористый натрий 1-3 Тонкомолотый магнезит13-15 Наполнитель 25-34 Минеральное волокноЗО-45 Жидкое стеклоОстальное Технология приготовления массы для футеровки индуктора заключается в том, что вначале тщательно перемешивают тонкомолотый магнезит,: абразивный (карбидкремниевый) наполнитель крупной и мелкой фракции и кремнефтористый натрий, затем добавляют размельченное минеральное волокно и перемешивают

до получения состава с равномерным распредепение1ц компонентов, затем вводят жидкое стекло и еще раз перемешивают до получения формовочной массы.

Заформовку индукторов в полученную массу осуществляют путем трамбовкиили на Бибростопе. ЗафорМованный индуктор подвергают сушке при8О.-10О С в течение 24-48 час, после чего для

завершения процесса сушки температуру поднимают до 150-200 С. При этой температуре заформованный индуктор выдерживают 5-10 час.

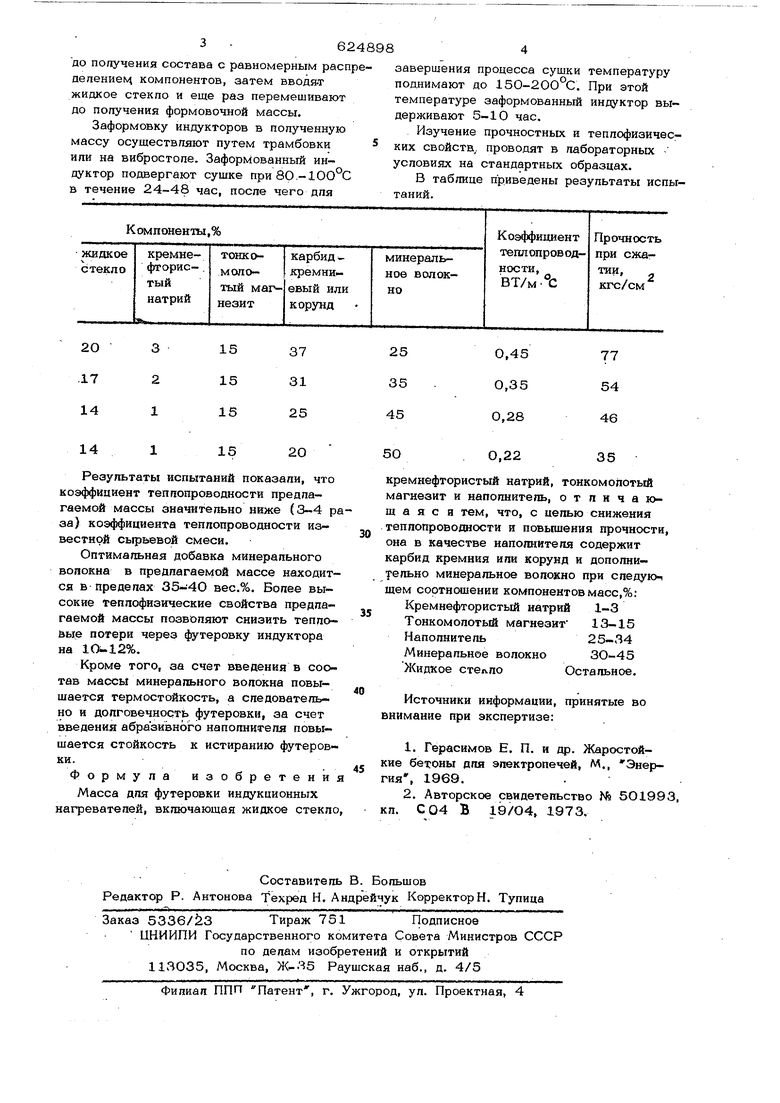

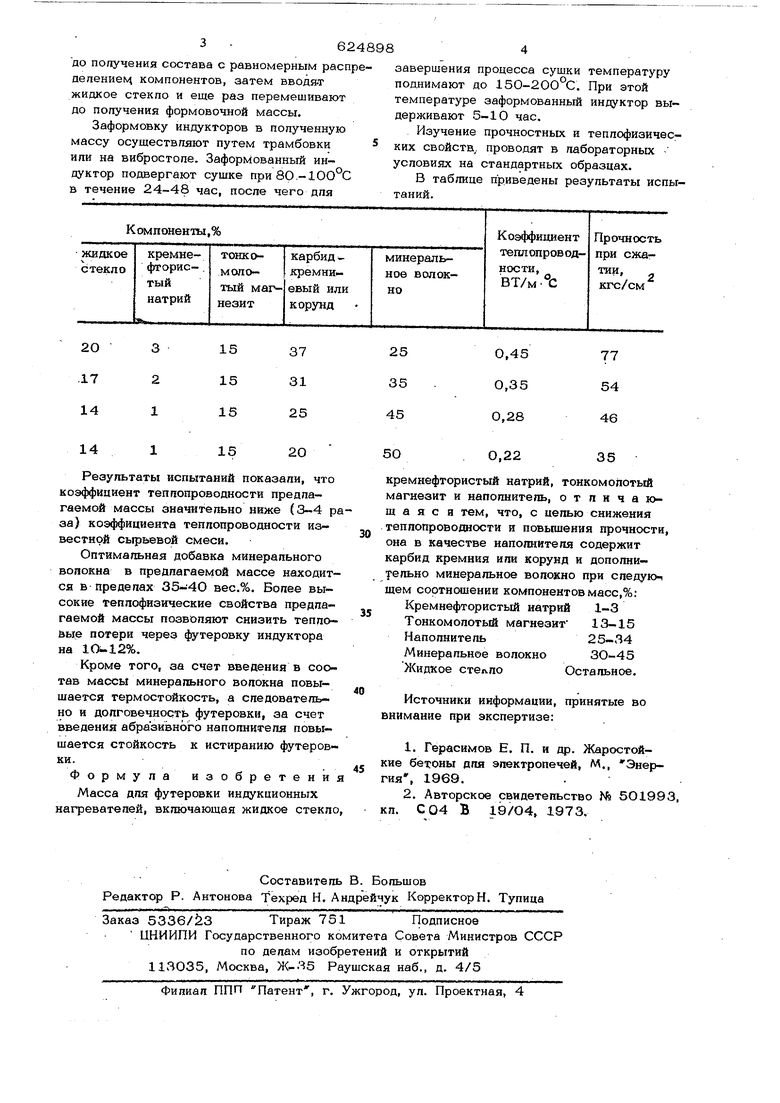

Изучение прочностных и теплофизических свойств,, проводят в лабораторных условиях на стандартных образцах.

В таблице приведены результаты испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления теплоизоляционного материала | 1976 |

|

SU649687A1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 1996 |

|

RU2100310C1 |

| ЖАРОСТОЙКИЙ БЕТОН | 2004 |

|

RU2274623C1 |

| Огнеупорная бетонная смесь | 1978 |

|

SU747838A1 |

| ИНДУКЦИОННАЯ ПЛАВИЛЬНАЯ ТИГЕЛЬНАЯ ПЕЧЬ ДЛЯ ИЗГОТОВЛЕНИЯ СЛИТКОВ И ОТЛИВОК ИЗ МАГНИЕВЫХ СПЛАВОВ | 2002 |

|

RU2222756C1 |

| Смесь для изготовления теплоизоляционных материалов | 1988 |

|

SU1583388A1 |

| Огнеупорная масса для футеровки тиглей и подовых камней индукционных печей | 1983 |

|

SU1157339A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНОСИЛИКАТНОЙ СМЕСИ | 2005 |

|

RU2309922C2 |

| Сырьевая смесь для изготовления теплоизоляционного материала | 1985 |

|

SU1282468A1 |

| ФУТЕРОВКА ВАННЫ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО ЛУЖЕНИЯ ЖЕСТИ | 1968 |

|

SU212698A1 |

Авторы

Даты

1978-09-25—Публикация

1977-03-24—Подача