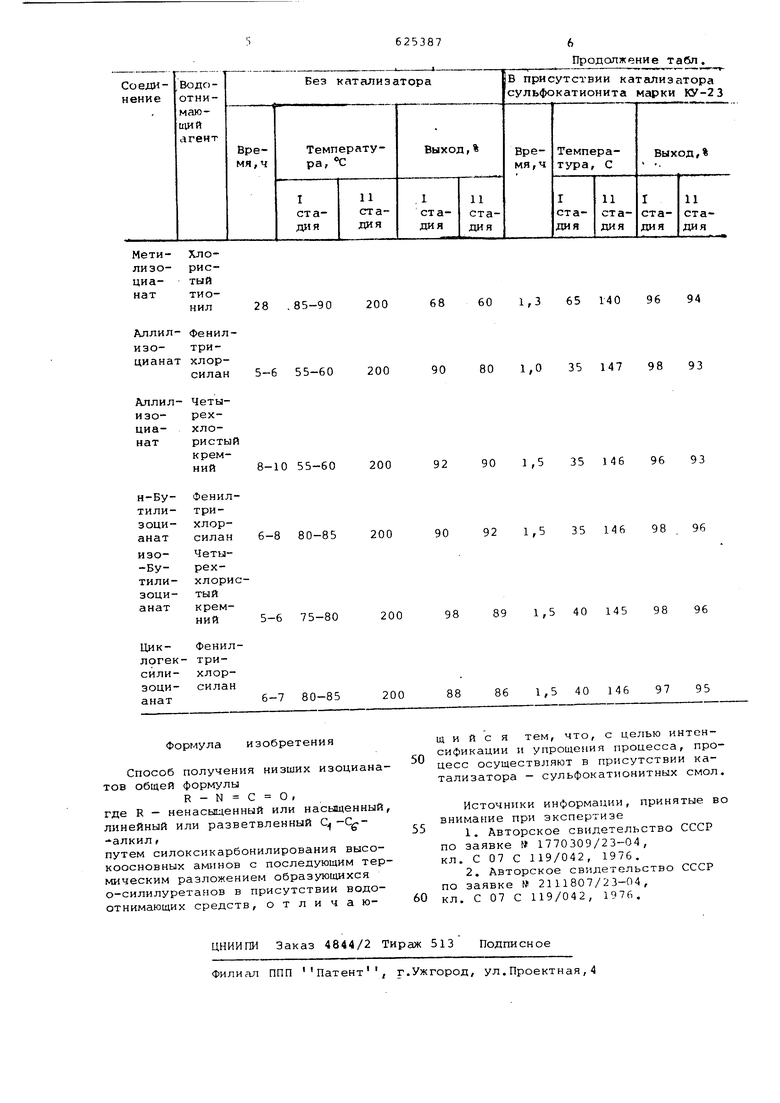

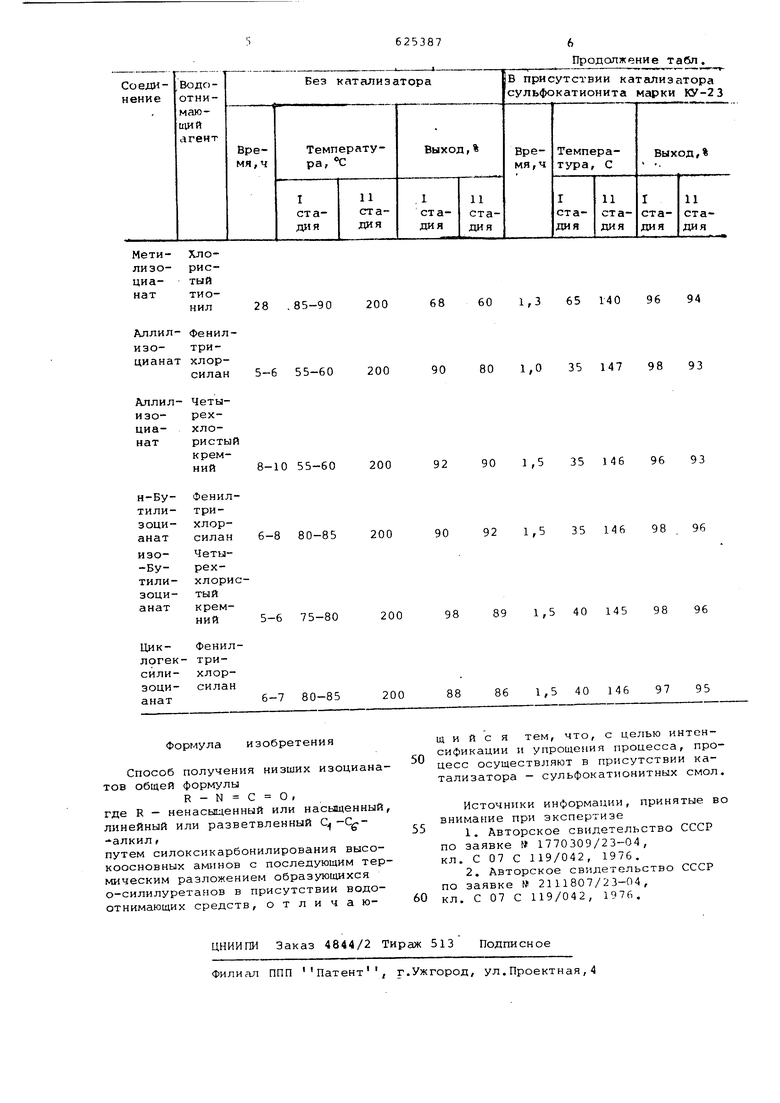

Изобретение относится к способу получения низших изоцианатов, конкретно к бесфосгенному способу полу чения изоцианатов общей форму.пы 0,(1) где R - насыщенный иЛи ненасыщенный, линейный или разветвленный алкил С - Cg, широко используемых как в лаборатор ных, так и в промышленных условиях в качестве исходного сырья в органическом синтезе и, особенно, для получения физиологически активных препаратов. Известен способ получения изоциа натов с выходом 85%, заключающийся в силилировании аминов, карбоксилирования полученньлх алкиламиносилано силилировании образующихся о-сялйлу танов и пиролизе трйметилсилиловых эфиров N-триметилсилилалкилкарбами новых кислот. Способ характеризуется многоста дийностью, длительностью протекания (порядка 40 ч), большими расходами вспомогательного сырья: растворителя триэтиламина, триметилхлорсилана 1 . Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения изоцианатов путем силоксикарбонилирования высокросновных аминов с последующим термическим разложением о-силилуретанов в присутствии водоотнимающих агентов при 40-200°С 2. Высокие температуры пиролиза (до 200°С) способствуют протеканию нежелательных процессов разложения, приводящих к снижению выходов целевых продуктов. Длительность процесса составляет 5-7 ч.(а при получении метилизоцианата, когда используется газообразный амин-метиламин, 25-30 . Цель изобретения - интенсификация и упрощение процесса. Это достигается тем, что процесс осуществляют в присутствии катализатора - сульфокатионитньк смол. Технология способа состоит в следующем. Низшие изоцианаты- получают силоксикарбонилированием (в одну стадию) аминов в присутствии выше указанного катализатора. После этого добавляют водоотнимающий агент и полученную смесь подвергают пиролизу, постепенно доводя температуру до 3 150°С и собирая смесь нзоцнаната и триметилхлорсилана, которую затем разделяют на ректификационной колон ке. В качестве водоотнимающих агентов используют фенилтрихлорсилан, четыреххлористыЯ кремний и хлорис|гый тионил. Продолжительность процесса 60-90 мин. Выход целевых продуктов 93-96%. Пример 1. Получение метилизоцианата (сравнительгый). В реактор колонного типа помещают И кг гексаметилдисилана, нагревают до 85-ЭО°С и пропускают в течение 30 ч два газа; метиламин и двуокись углерода до достижения зна чения показателя преломления 1,4200 1,4242. Полученный о-силилуретан с вают в аппарат с мешалкой и рубашкой, добавляют 36,0 кг (0,17 моль) фенилтрихлорсилана и нагревают до 200 С, собирая при этом в приемнике смесь метилизоцианата и триметилхло силана в количестве 9,6 кг. Получен ную смесь разлеляют на ректификациопноП , выделяя 2,6 кг (80 or тс-ории) метилизоцианата с т, кип. 38,. Пример 2. Получение метилизоцианата , В реактор колонного типа помещают 11 кг гексаметилдисилазана и 300 г катализатора - сульфокатионита марки КУ-23, нагревают до 65 С и пропускают в течение 30 мин два газа: метиламин и двуокись углерода до достижения значения показателя преломления 1,4200-1,4242, Полученный о-силилуретан сливают в аппарат с мешалкой и рубашкой, добавляют 7 21.0кг (1,0 моль) фенилтрихлорсилана и нагревают до 145°С, собирая в приемнике смесь метилизоцианата и триметилхлорсилана в количестве 11.1кг. Полученную смесь разделяют на ректификационной колонке, вьщеляя 3,6 кг (95% от теории) метил38, изоцианата с т.кип. 1,3636. Параметры проведения процесса для других изоцианатов, получаемых по предлагаемому способу, и выхода целевых продуктов приведены в таблице. Приведенные примеры иллюстрируют технико-экономические преимущества предлагаемого способа получения иэоцианатов. Возможность снижения температуры на 1-ой стадии синтеза с 85-90°С до способствует повьлиению выхода о-силилуретанов (промежуточных продуктов, которые разлагаются при 67-70°С) и тем самым повышению выхода целевых продуктов. Снижение температуры на 2-ой стадии d 200°С до 150с дает возможность испольэовать на производстве вместо дорогостоящих установок с высококипящим теплоносителем обычный пар. Снижение расхода водоотнимающего агента л-ыа 40% значительно удешевляет метод, так как удельный вес этого компонента в обшей стоимости изоцианата максимален. Сокращение времени процесса в 4-5 раз (а для метилизоцианата в 15 раз) ведет к увеличению производительности оборудования и, в конечном счете, к снижению стоимости товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения низших изоцианатов | 1978 |

|

SU768161A1 |

| Способ получения низших изоцианатов | 1975 |

|

SU644123A1 |

| СПОСОБ ПОЛУЧЕНИЯ О-СИЛИЛУРЕТАНОВ | 2010 |

|

RU2448972C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОЦИАНАТОВ | 1969 |

|

SU239945A1 |

| Способ получения 0-силилуретанов | 1976 |

|

SU737402A1 |

| СПОСОБ ПОЛУЧЕНИЯ О-СИЛИЛУРЕТАНОВ, СОДЕРЖАЩИХ ДИАЗОЛЬНЫЕ ФРАГМЕНТЫ | 2011 |

|

RU2462468C1 |

| СПОСОБ ПОЛУЧЕНИЯ О-СИЛИЛУРЕТАНОВ | 2008 |

|

RU2372352C1 |

| Способ получения низших изоцианатов | 1972 |

|

SU675784A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИЛИЛКАРБАМАТОВ | 2016 |

|

RU2612261C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛХЛОРМЕТИЛГИДРОКСИСИЛАНА | 2002 |

|

RU2218343C1 |

Условия проведения процесса получения изоцианатов и выхода целевых продуктов

5-6 55-60

3-10 55-60

6-8 80-85

80 1,0 35 147 98 93

90

200 92 90 1,5 35 146 96 93

200 90 92 1,5 35 146 98 . 96

Авторы

Даты

1979-08-25—Публикация

1977-04-27—Подача