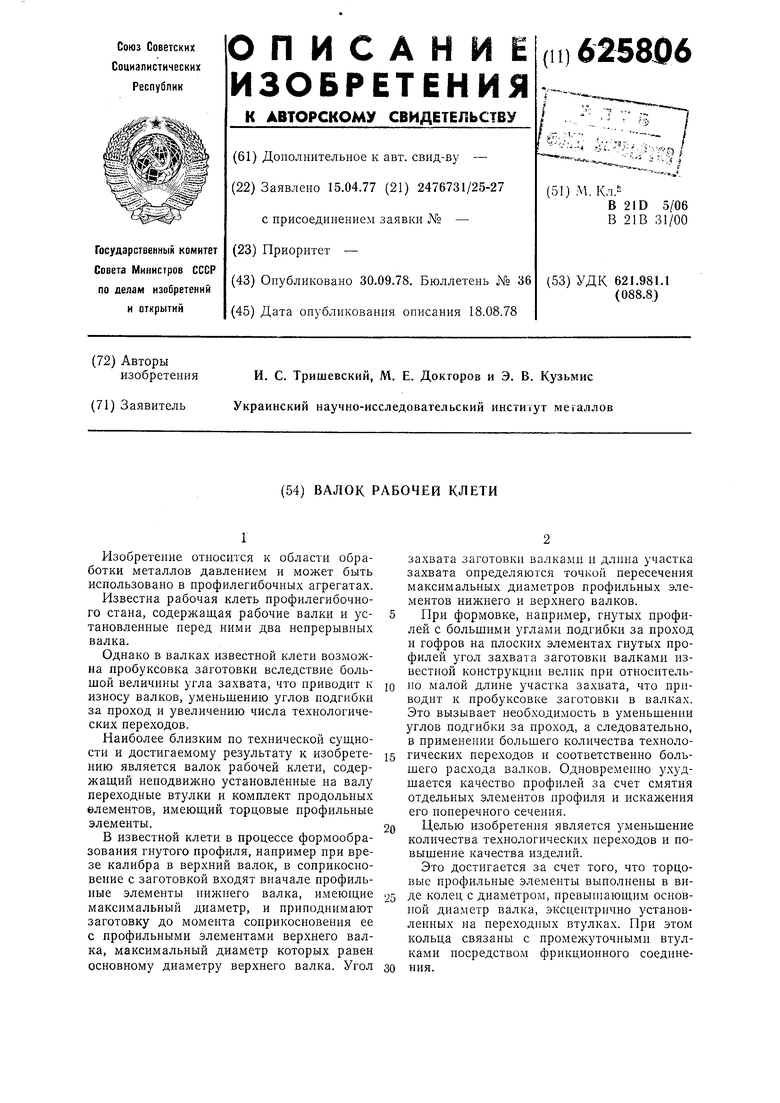

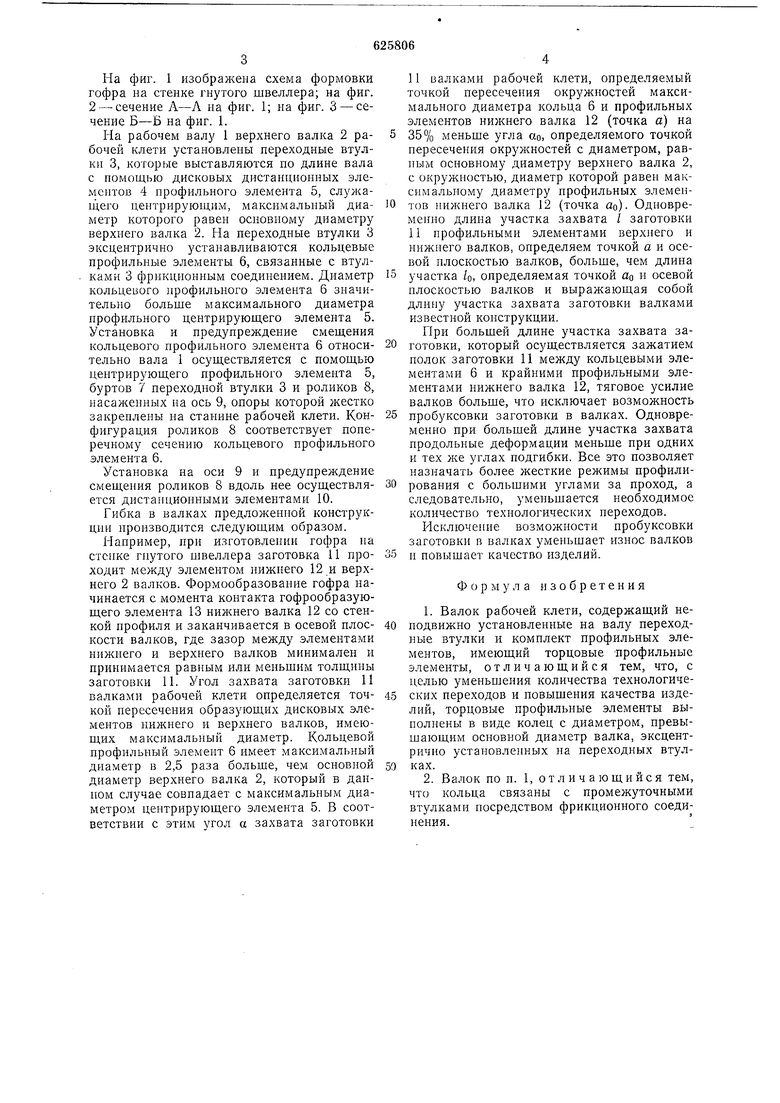

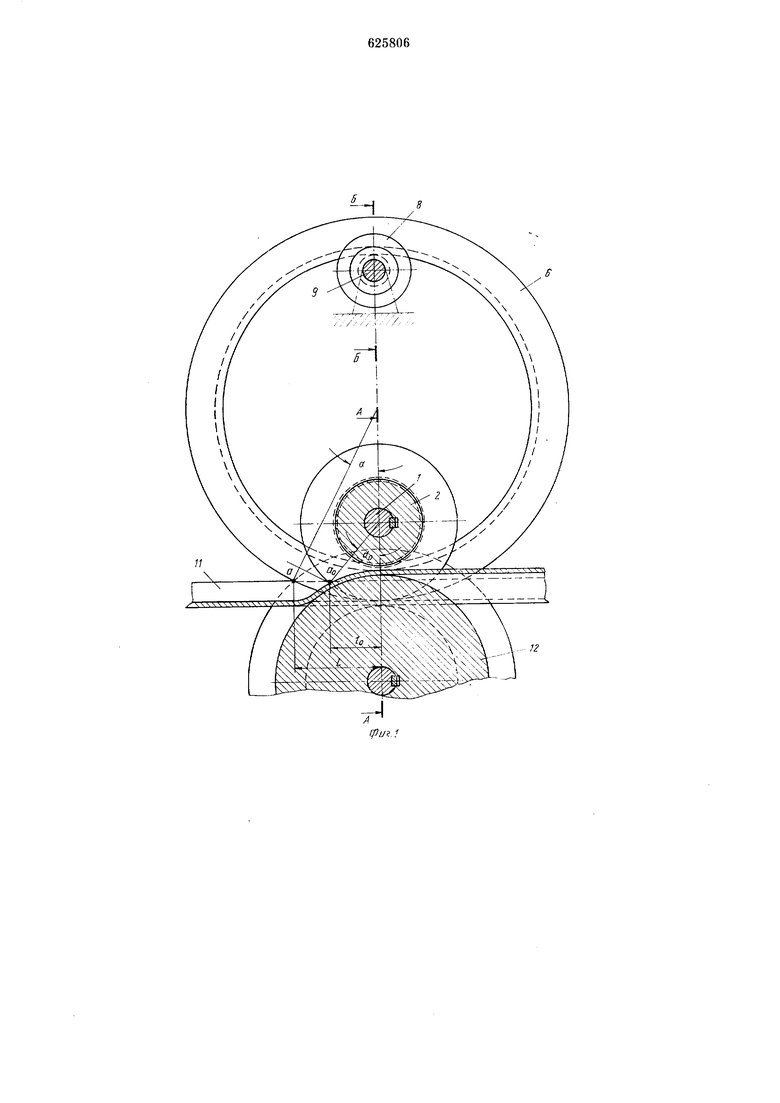

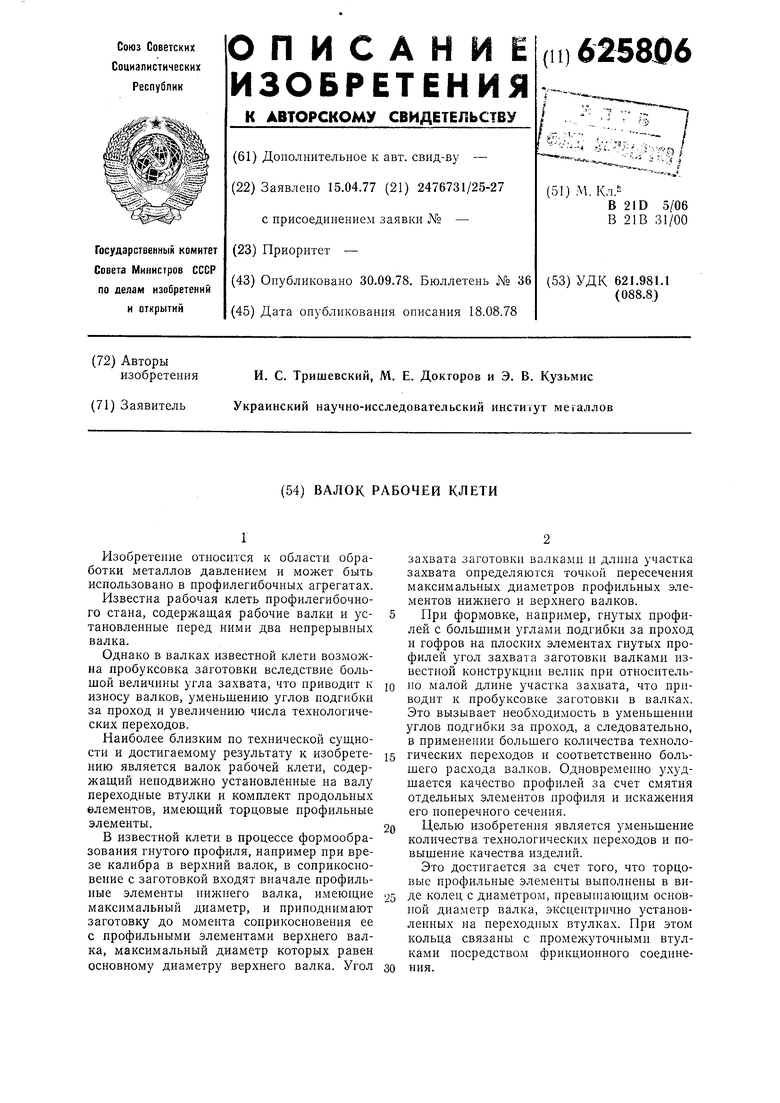

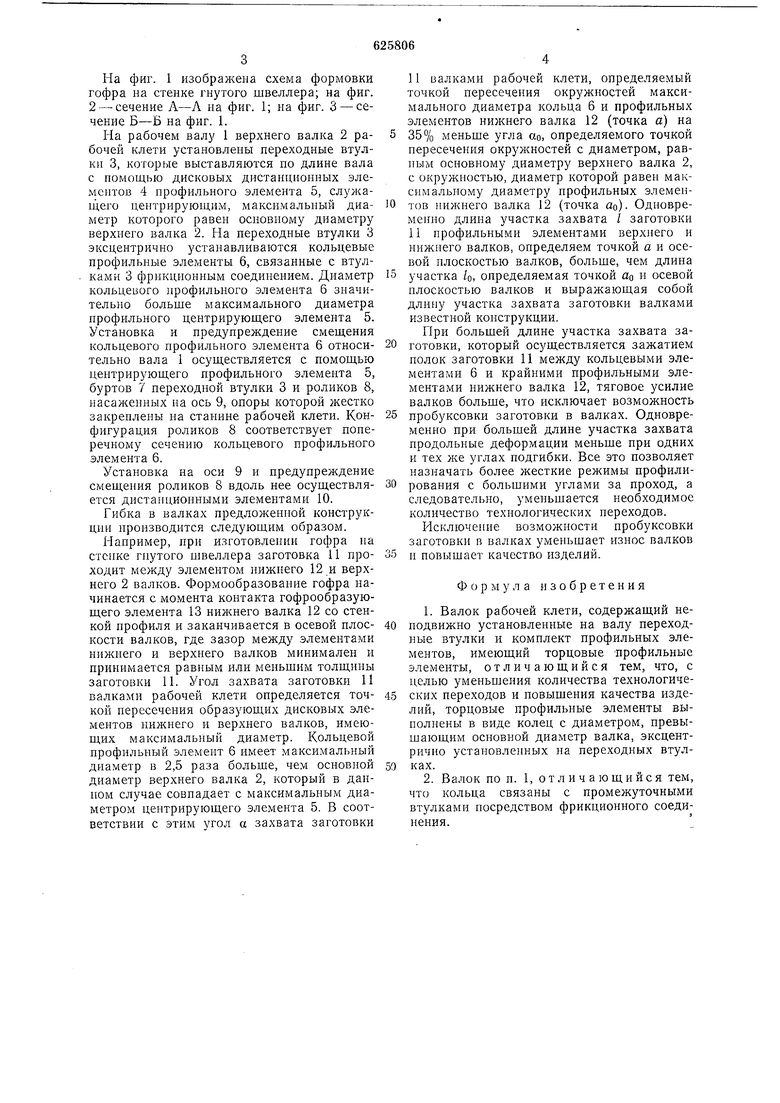

На фиг. 1 изобрал ена схема формовки гофра на стенке гнутого швеллера; на фиг. 2 - сечение А-Л на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1.

На рабочем валу 1 верхнего валка 2 рабочей клети установлены переходные втулки 3, которые выставляются по длине вала с помощью дисковых дистанционных элементов 4 профильного элемента 5, служащего центрирующим, максимальиый диаметр которого равен основному диаметру верхнего валка 2. На переходные втулки 3 эксцентрично устанавливаются кольцевые профильные элементы 6, связанные с втулками 3 фрикционным соединением. Диаметр кольцевого профильного элемента 6 значительно больще максимального диаметра профильного центрирующего элемента 5. Установка и предупреждение смещения кольцевого профильного элемеита 6 относительно вала 1 осуществляется с помощью центрирующего профильного элемента 5, буртов 7 переходной втулки 3 и роликов 8, насаженных на ось 9, опоры которой жестко закреплены на станине рабочей клети. Конфигурация роликов 8 соответствует поперечному сечению кольцевого профильного элемента 6.

Установка па оси 9 и предупреждение смещения роликов 8 вдоль нее осуществляется дистанционными элементами 10.

Гибка в валках предложенной конструкции производится следующим образом.

Например, при изготовлении гофра па стоике гпутого пшеллера заготовка 11 проходит между элементом нижнего 12 и верхнего 2 валков. Формообразование гофра начинается с момента контакта гофрообразующего элемента 13 нижнего валка 12 со стенкой профиля и заканчивается в осевой плоскости валков, где зазор между элементами нижиего и верхиего валков минимален и принимается равным или мепьщим толщины заготовки И. Угол захвата заготовки 11 валками рабочей клети определяется точкой пересечения образующих дисковых элемеитов нижнего и верхнего валков, имеющих максимальный диаметр. Кольцевой профильный элемент 6 имеет максимальный диаметр в 2,5 раза больше, чем осиовной диаметр верхнего валка 2, который в данном случае совпадает с максимальным диаметром центрирующего элемента 5. В соответствии с этим угол а захвата заготовки

И валками рабочей клети, определяемый точкой пересечения окружностей максимального диаметра кольца 6 и профильных элементов нижнего валка 12 (точка а) на 35% меньше угла ао, определяемого точкой пересечения окружностей с диаметром, равным основному диаметру верхнего валка 2, с окружностью, диаметр которой равен максимальному диаметру ирофильных элементов нижнего валка 12 (точка ао). Одновременно длина участка захвата / заготовки 11 профильными элементами верхнего и нижиего валков, оиределяем точкой а и осевой плоскостью валков, больше, чем длина участка /о, определяемая точкой ао и осевой плоскостью валков и выражающая собой длину участка захвата заготовки валками известной конструкции.

Нри большей длине участка захвата заготовки, который осуществляется зажатием иолок заготовки И между кольцевыми элементами 6 и крайними профильными элементами нижнего валка 12, тяговое усилие валков больше, что исключает возможность пробуксовки заготовки в валках. Одновременно при большей длине участка захвата продольные деформации меньше при одних и тех же углах подгибки. Все это позволяет назначать более жесткие режимы профилирования с большими углами за проход, а следовательно, уменьшается необходимое количество технологических нереходов.

Исключение возможности пробуксовки заготовки в валках уменьшает износ валков и повышает качество изделий.

Формула изобретения

1.Валок рабочей клети, содержащий неподвижно установленные на валу переходные втулки и комплект профильных элементов, имеющий торцовые -профильные элементы, отличающийся тем, что, с целью уменьшения количества технологических переходов и повышения качества изделий, торцовые профильные элементы выполнены в виде колец с диаметром, превышающим основной диаметр валка, эксцентрично установленных на переходных втулках.

2.Валок по п. 1, от л и ч а ющийся тем, что кольца связаны с промежуточными втулками посредством фрикционного соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Валок рабочей клети | 1979 |

|

SU854503A2 |

| Валок рабочей клети | 1978 |

|

SU721159A2 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1139535A1 |

| Способ прокатки профильных гильз | 1979 |

|

SU902958A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1058670A1 |

| Валок рабочей клети профилегибочного стана | 1982 |

|

SU1072949A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ ПЕРЕМЕННОГО ПО ДЛИНЕ СЕЧЕНИЯ | 1989 |

|

SU1725475A1 |

| Способ прокатки кольцевых изделий | 1991 |

|

SU1782694A1 |

| Валок рабочей клетки профилегибочного стана | 1982 |

|

SU1077680A1 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

Авторы

Даты

1978-09-30—Публикация

1977-04-15—Подача