1

Изобретение относится к области электроискровой обработки, в частности к способу обработки мелких отверстий диаметром до 5 мм.

Известен способ электроискровой нрошивки ряда отверстий в токопроводящих деталях вращающимся электродом-инструментом, совершающим циклическое возвратно-поступательное перемещение 1.

Недостатком известного способа является сложность цикла обработки и сложность компенсации износа электрода-инструмента посредством электронного устройства.

Целью изобретения является получение отверстий повьиненной точности в автоматическом режиме с обеспечением надежности процесса и высокой производительности.

Это достигается тем, что электрод-инструмент помещают во втулку с боковым отверстием, через которое подают сжатый воздух, и по изменению давления при отводе электрода-инструмента осуществляют его фиксацию на заданном расстоянии от детали.

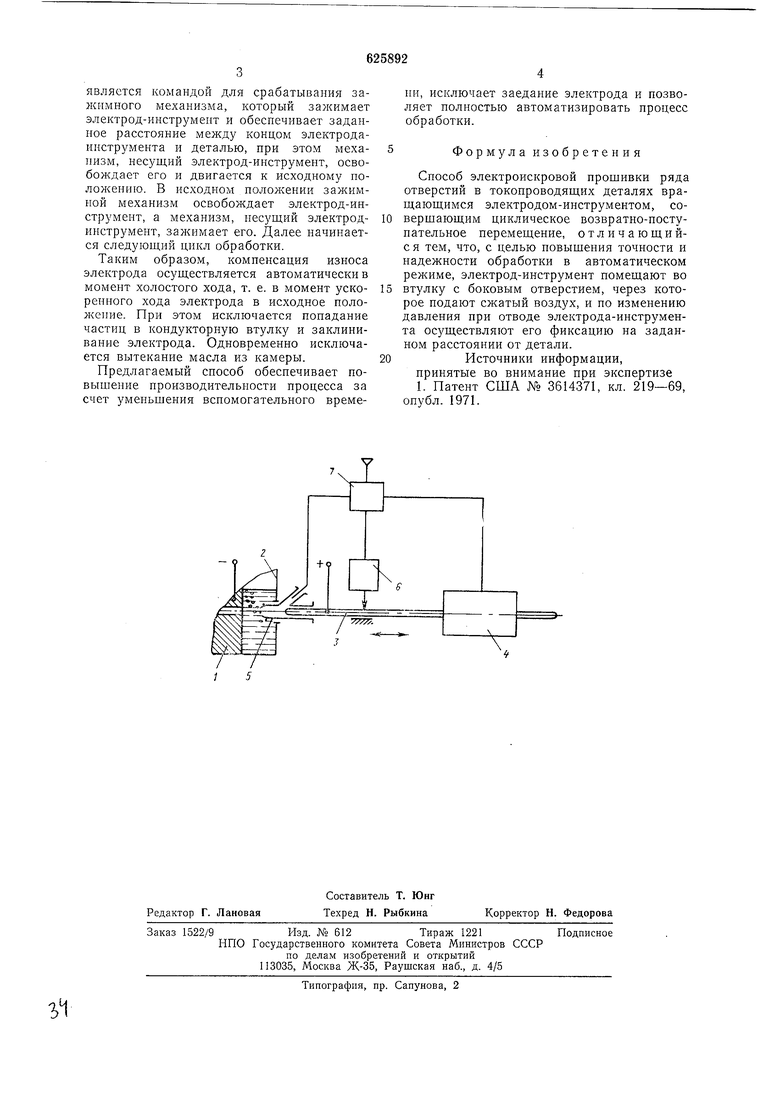

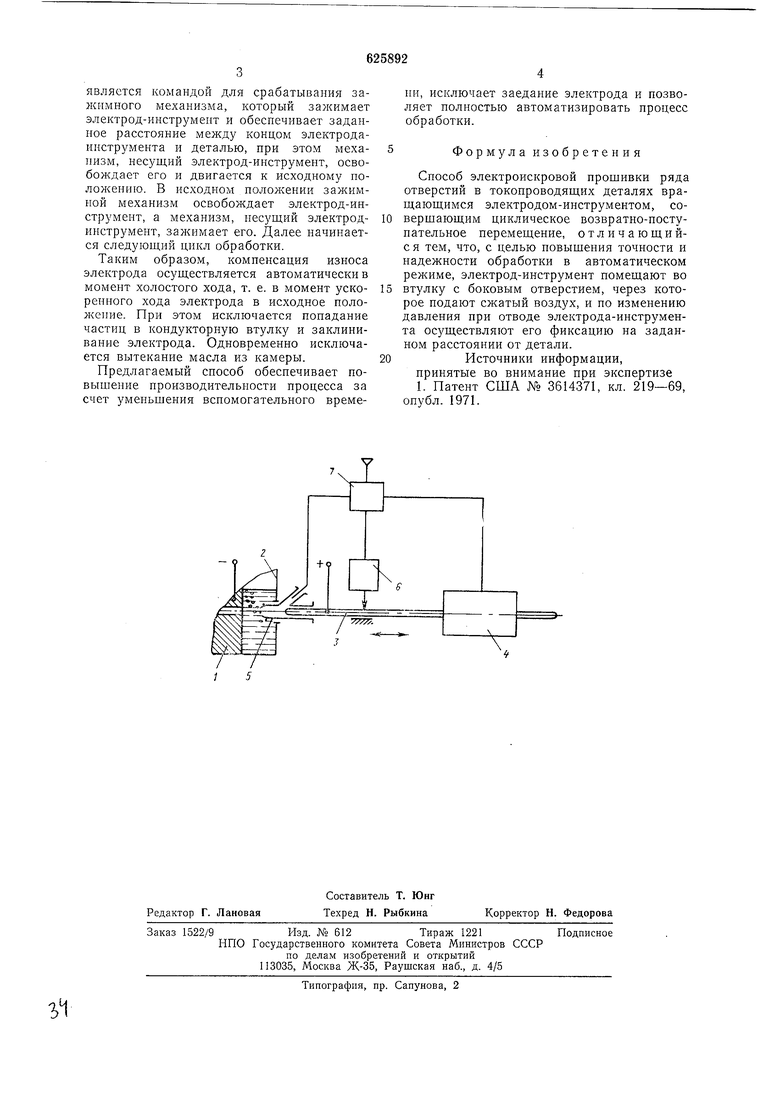

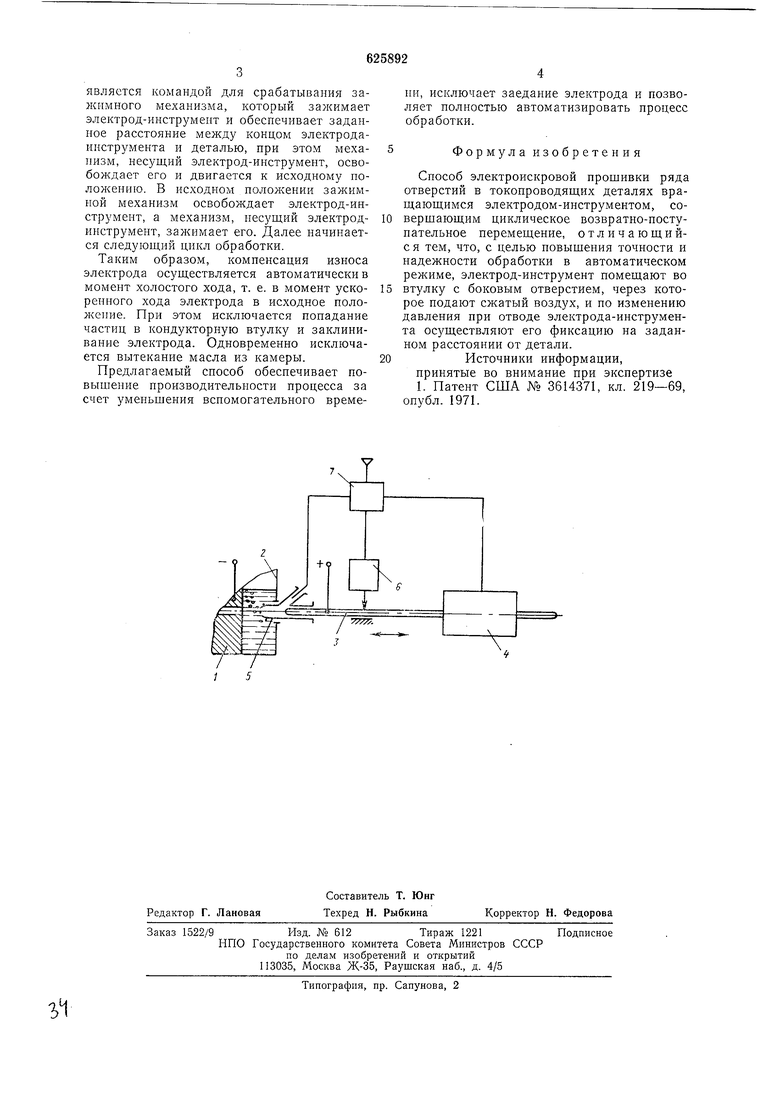

На чертеже показана общая схема обработки, согласно предлагаемому способу.

Деталь 1 установлена в камере 2, заполняемой рабочей жидкостью. Электроду-инструменту 3 сообщается вращение и пере2

мещение при помощи механизма 4. Вблизи детали расположена кондукторная втулка 5, к которой через боковой канал подводится сжатый воздух. Кроме того, на чертеже изображены зажимной механизм 6 и пневмосистема 7.

Обработка ведется калиброванным электродом-инструментом, длиной около 500мм, которому сообщается вращение, ускоренное перемещение при подводе к детали и отводе и подача в следящем режиме. Механизм 4 имеет два фиксированных крайних положения. К детали и электроду-инструменту подводится технологический ток

от генератора имнульсов. Деталь установлена в камере, заиолняемой маслом.

Электрод-инструмент ускоренно перемещается к детали, в следующем режиме производится обработка отверстия. После

обработки отверстия подается команда на ускоренный отвод электрода-инструмента. Электрод-инструмент, перемещаясь, открывает боковой канал, в который подается сжатый воздух под давлением 0,1-0,3

кг/см. Воздух устремляется в центральный канал направляющей втулки и выходит в камеру, отсекая доступ масла со взвещепными частицами щлама. Одновременно происходит незначительное падение давления

подводимого сжатого воздуха. Это надение

является командой для срабатывания зажимного механизма, который зажимает электрод-инструмент и обеснечнвает заданное расстояние между концом электродаинструмента н деталью, при этом механизм, несущий электрод-инструмент, освобождает его и двигается к исходному положению. В исходном нолол ении зажимной механизм освобождает электрод-инструмент, а механизм, несущий электродинструмент, зажимает его. Далее начинается следующий цикл обработки.

Таким образом, компенсация износа электрода осуществляется автоматически в момент холостого хода, т. е. в момент ускоренного хода электрода в исходное положение. При этом исключается попадание частиц в кондукторную втулку и заклинивание электрода. Одновременно исключается вытекание масла из камеры.

Предлагаемый способ обеспечивает повыщение производительности процесса за счет уменьшения вспомогательного времени, исключает заедание электрода и позволяет полностью автоматизировать процесс обработки.

Формул а и 3 о бретени я

Способ электроискровой прошивки ряда отверстий в токопроводящих деталях вращающимся электродом-инструментом, совершающим циклическое возвратно-поступательное перемещение, отличающийс я тем, что, с целью новыщения точности и надежности обработки в автоматическом режиме, электрод-инструмент помещают во

втулку с боковым отверстием, через которое подают сжатый воздух, и по изменению давления при отводе электрода-инструмента осуществляют его фиксацию на заданном расстоянии от детали.

Источники информации,

принятые во внимание при экспертизе 1. Патент США № 3614371, кл. 219-69, опубл. 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для компенсации износа электрода-инструмента | 1977 |

|

SU643274A1 |

| Переналаживаемый кондуктор | 1986 |

|

SU1388198A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК | 2014 |

|

RU2556180C1 |

| Станок для электроэрозионной обработки проволочным электродом-инструментом | 1981 |

|

SU1068248A1 |

| Многопозиционный автомат | 1981 |

|

SU1047613A1 |

| Устройство для сверления | 1991 |

|

SU1816566A1 |

| Автомат для обработки отверстий в деталях | 1986 |

|

SU1342679A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Электроискровой станок для обработки микродеталей | 1987 |

|

SU1495034A1 |

| Электроэрозионный станок | 1981 |

|

SU963786A1 |

V

Авторы

Даты

1978-09-30—Публикация

1977-03-21—Подача