(Л

4 со сд

о со

и X 39

Изобретение относится к магаино- строению, в частности к электроэрозионной обработке.

Цель изобретения - повышение качества обработки и расширение технологических возможностей станка.

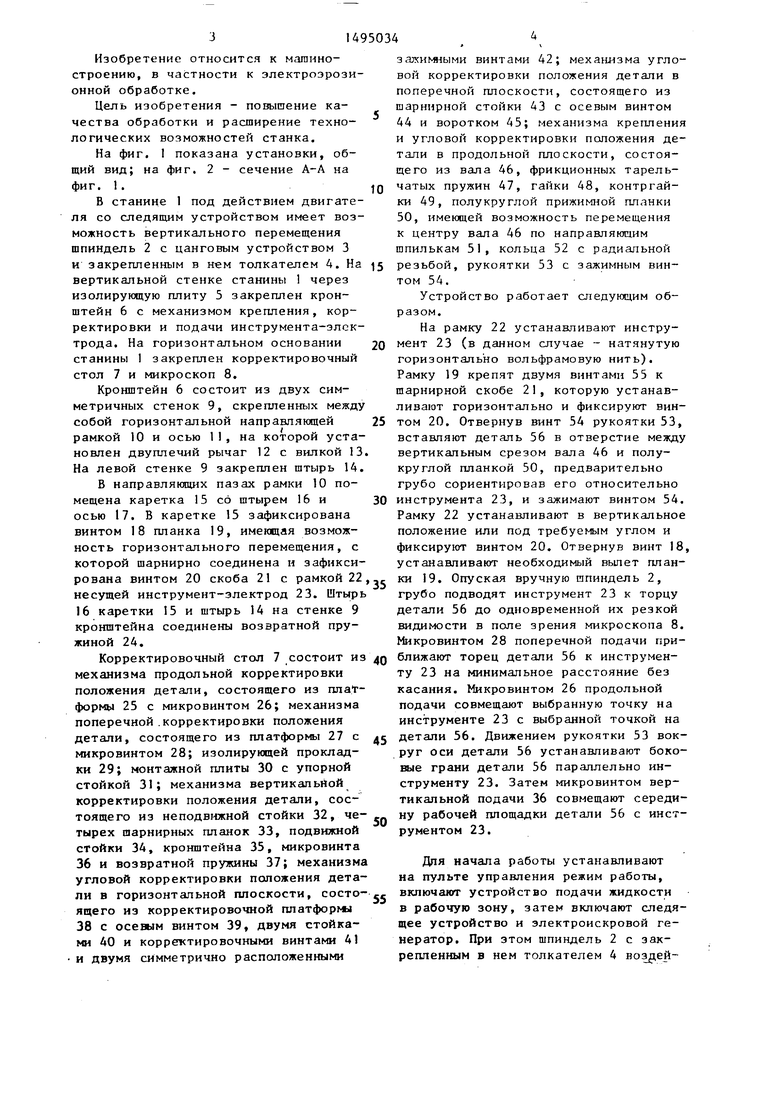

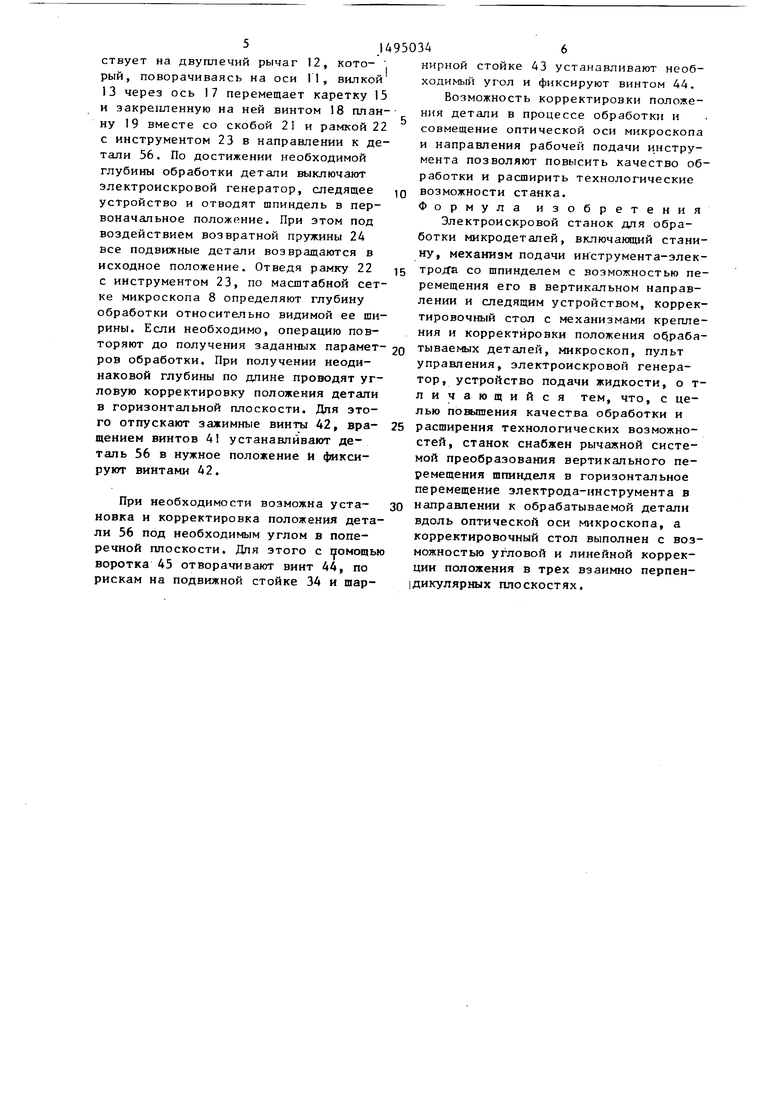

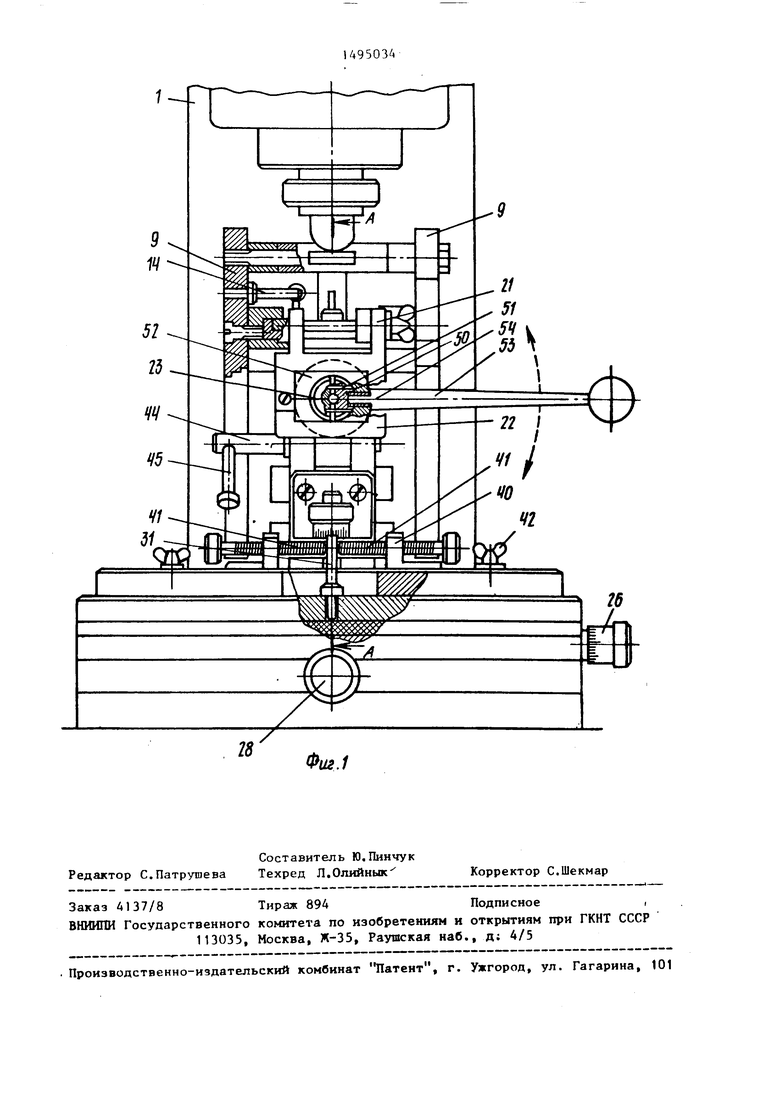

На фиг. 1 показана установки, общий вид; на фиг. 2 - сечение А-А на фиг. 1.

В станине 1 под действием двигателя со следящим устройством имеет возможность вертикального перемещения шпиндель 2 с цанговым устройством 3 и закрепленным в нем толкателем 4. На вертикальной стенке станины 1 через изолирующую плиту 5 закреплен крон- щтейн 6 с механизмом крепления, корректировки и подачи инструмента-электрода. На горизонтальном основании станины 1 закреплен корректировочный стол 7 и микроскоп 8.

Кронштейн 6 состоит из двух симметричных стенок 9, скрепленных между

собой горизонтальной направляющей рамкой 10 и осью 11, на которой установлен двуплечий рычаг 12 с вилкой 13. На левой стенке 9 закреплен штырь 14.

В направляющих пазах рамки 10 помещена каретка 15 со штырем 16 и 30 осью 17. В каретке 15 За1фиксирована винтом 18 планка 19, имеющая возможность горизонтального перемещения, с которой шарнирно соединена и зафиксирована винтом 20 скоба 21 с рамкой 22,,, ки 19. Опуская вручную шпиндель 2, несущей инструмент-электрод 23. Штырь грубо подводят инструмент 23 к торцу 16 каретки 15 и штьфь 14 на стенке 9 кронштейна соединены возвратной пружиной 24.

Корректировочный стол 7 состоит из до ближают торец детали 56 к инструмен- механизма продольной корректировки ту 23 на минимальное расстояние без

На рамку 22 устанавливают инструмент 23 (в данном случае - натянутую горизонтально вольфрамовую нить). Рамку 19 крепят двумя винтами 55 к шарнирной скобе 21, которую устанавливают горизонтально и фиксируют вин том 20. Отвернув винт 54 рукоятки 53 вставляют деталь 56 в отверстие межд вертикальным срезом вала 46 и полукруглой планкой 50, предварительно грубо сориентировав его относительно инструмента 23, и зажимают винтом 54 Рамку 22 устанавливают в вертикально положение или под требуемым углом и фиксируют винтом 20. Отвернув винт 18 устанавливают необходимый вылет план

детали 56 до одновременной их резкой видимости в поле зрения микроскопа 8 Микровинтом 28 поперечной подачи при

0

5

0

5

0 , ки 19. Опуская вручную шпиндель 2, грубо подводят инструмент 23 к торцу

зажимными винтами 42; механизма угловой корректировки положения детали в поперечно плоскости, состоящего из шарнирной стойки 43 с осевым винтом 44 и воротком 45; механизма крепления и угловой корректировки положения детали в продольной плоскости, состоящего из вала 46, фрикционных тарельчатых пружин 47, гайки 48, контргайки 49, полукруглой прижимной планки 50, имеющей возможность перемещения к центру вала 46 по направляющим шпилькам 51, кольца 52 с радиальной резьбой, рукоятки 53 с зажимным винтом 54.

Устройство работает следующим образом.

На рамку 22 устанавливают инструмент 23 (в данном случае - натянутую горизонтально вольфрамовую нить). Рамку 19 крепят двумя винтами 55 к шарнирной скобе 21, которую устанавливают горизонтально и фиксируют винтом 20. Отвернув винт 54 рукоятки 53, вставляют деталь 56 в отверстие между вертикальным срезом вала 46 и полукруглой планкой 50, предварительно грубо сориентировав его относительно инструмента 23, и зажимают винтом 54. Рамку 22 устанавливают в вертикальное положение или под требуемым углом и фиксируют винтом 20. Отвернув винт 18, устанавливают необходимый вылет планки 19. Опуская вручную шпиндель 2, грубо подводят инструмент 23 к торцу

детали 56 до одновременной их резкой видимости в поле зрения микроскопа 8. Микровинтом 28 поперечной подачи при

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционный станок для электроискровой обработки цилиндрических поверхностей корпусов распылителей | 1975 |

|

SU737184A1 |

| Станок для электроискровой обработки внутренних цилиндрических поверхностей | 1988 |

|

SU1657308A1 |

| ДВУСТОРОННИЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 1972 |

|

SU353796A1 |

| Станок для шлифования лопаток | 1978 |

|

SU713086A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ СТАНОК | 2000 |

|

RU2171742C1 |

| МИКРОСКОП для ИЗМЕРЕНИЯ ВЕЛИЧИНЫ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА НЕПОСРЕДСТВЕННО НА РАБОЧЕМ МЕСТЕ БЕЗ СНЯТИЯ ЕГО СО СТАНКА | 1973 |

|

SU408139A1 |

| Устройство для крепления и ориентации детекторов | 2020 |

|

RU2753749C1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ПЛАСТИН ПО КОНТУРУ | 2003 |

|

RU2238837C1 |

| ЗУБОРЕЗНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОНИЧЕСКИХ КОЛЕС | 1966 |

|

SU222853A1 |

| Копировально-фрезерная головка | 1986 |

|

SU1355375A1 |

Изобретение относится к машиностроению ,в частности, к электроэрозионной обработке материалов. Цель изобретения - повышение качества обработки и расширение технологических возможностей. Станок снабжен рычажной системой 12 преобразования вертикального перемещения шпинделя 2 в горизонтальное перемещение электрода - инструмента вдоль оптической оси микроскопа 8. Электрод - инструмент крепится в откидной раме 22 механизма корректировки его положения. Обрабатываемая деталь 56 устанавливается на корректировочном столе 7 с возможностью линейной и угловой коррекции положения детали в трех взаимно перпендикулярных плоскостях. 2 ил.

положения детали, состоящего из платформы 25 с микровинтом 26; механизма поперечной .корректировки положения детали, состоящего из платформы 27 с микровинтом 28; изолирующей прокладки 29; монтажной плиты 30 с упорной стойкой 31; механизма вертикальйой корректировки положения детали, состоящего из неподвижной стойки 32, четырех шарнирных планок 33, подвижной стойки 34, кронштейна 35, микровинта 36 и возвратной пруткины 37; механизма угловой корректировки положения детали в горизонтальной плоскости, состо- „ включают устройство подачи жидкости

ящего из корректировочной платформы 38 с осевым винтом 39, двумя стойками АО и корректировочными винтами 41 и двумя симметрично расположенными

в рабочую зону, затем включают след щее устройство и электроискровой ге нератор. При этом шпиндель 2 с закрепленным в нем толкателем 4 возней

касания. Микровинтом 26 продольной подачи совмещают выбранную точку на инструменте 23 с выбранной точкой на детали 56. Движением рукоятки 53 вокруг оси детали 56 устанавливают боковые грани детали 56 параллельно инструменту 23. Затем микровинтом вертикальной подачи 36 совмещают середину рабочей площадки детали 56 с инструментом 23.

Для начала работы устанавливают на пульте управления режим работы.

в рабочую зону, затем включают следящее устройство и электроискровой генератор. При этом шпиндель 2 с закрепленным в нем толкателем 4 вознействует на двуплечий рычаг 12, кото- рый, поворачиваясь на оси 11, вилкой 13 через ось 17 перемещает каретку 15 и закрепленную на ней винтом 18 планну 19 вместе со скобой 21 и рамкой 22 с инструментом 23 в направлении к детали 56. По достижении необходимой глубины обработки детали выключают электроискровой генератор, следящее устройство и отводят шпиндель в первоначальное положение. При этом под воздействием возвратной пружины 24 все подвижные детали возвращаются в исходное положение. Отведя рамку 22 с инструментом 23, по масштабной сетке микроскопа 8 определяют глубину обработки относительно видимой ее ширины. Если необходимо, операцию повторяют до получения заданных парамет- ров обработки. При получении неодинаковой глубины по длине проводят угловую корректировку положения детали в горизонтальной плоскости. Для этого отпускают зажимные винты 42, вра- щением винтов 41 устанавливают деталь 56 в нужное положение и фиксируют винтами 42.

При необходимости возможна уста- новка и корректировка положения детали 56 под необходимым углом в поперечной ппоскости. Дпя этого с 1| омощью воротка 45 отворачивают винт 44, по рискам на подвижной стойке 34 и шарнирной стойке 43 устанавливают необходимый угол и фиксируют винтом 44.

Возможность корректировки положения детали в процессе обработки и совмещение оптической оси микроскопа и направления рабочей подачи инструмента позволяют повысить качество обработки и расширить технологические возможности станка. Формула изобретения

Электроискровой станок для обработки микродеталей, включающий станину, механизм подачи инструмента-элек- троД а со шпинделем с возможностью перемещения его в вертикальном направлении и следящим устройством, корректировочный стол с механизмами крепления и корректировки положения об.раба- тываемых деталей, микроскоп, пульт управления, электроискровой генератор, устройство подачи жидкости, о т- личающийся тем, что, с целью повьппения качества обработки и расширения технологических возможностей, станок снабжен рычажной системой преобразования вертикального перемещения шпинделя в горизонтальное перемещение электрода-инструмента в направлении к обрабатываемой детали вдоль оптической оси микроскопа, а корректировочный стол выполнен с возможностью угловой и линейной коррекции положения в трех взаимно перпендикулярных плоскостях.

Фи2.1

| Станок электроискровой прошивочный мод | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1989-07-23—Публикация

1987-01-09—Подача