Изобретение относится к литейному производству, Б частности к литью под давлением металлов и сплавов.

Известна форма для литья под давлением, содержащая повижную и неподвижную полуформы, выполненные по типу «пуансонматрица, литниковую втулку, снабженную со стороны противоположной .полости формы, механизмом стопорения, перекрывающих литниковый канал втулки и выполненным в виде стопор-крана с приводом и механизмом выталкивания отливок, состоящий из выталкивателей и упорной и прижимной

плит. Неподвижная полуформа снабжена подвижными упорами, выполненными в виде вставок, ра.вномерно установленных по плоскости разъема в отверстиях неподвижной полуформы перпендикулярно плоскости разъема, причем торцы вставок контактируют со специальными клиновыми фиксаторами, снабженными проводами, а со стороны плоскости разъема взаимодействуют с подвижной полуформой 1.

Недостаток предлагаемой пресс-формы состоит в том, что она не обеспечивает высокои плотности в утолщенных местах отливки.

Известна также пресс-форма для литья под давлением, содержащая неподвижную полуформу,и подвижную, включающую плиту крепления, плиту пуансона, обойму, плиты выталкивателей. Плита пуансона установлена с возможностью перемещения относительно плиты крепления по направляющим колоннам, закрепленным в последней и она снабжена упорами. Между упорами и плитой крепления размещены клиновые фиксаторы 2.

Эта пресс-формА (чвляется наиболее близкой к изобретению по технической сущности и достигаемому результату.

Недостаток пресс-формы состоит в том, что она не исключает образования усадочной пористости в отливке из-за выделения газов из жидкого металла.

Целью изобретения является повыщение качества отливок:.-Эта цель достигается тем, что плита пуансона снабжена приводом ее перемещения, а клиновые фиксаторы установлены между или тами выталкивателей и плитой пуансона..

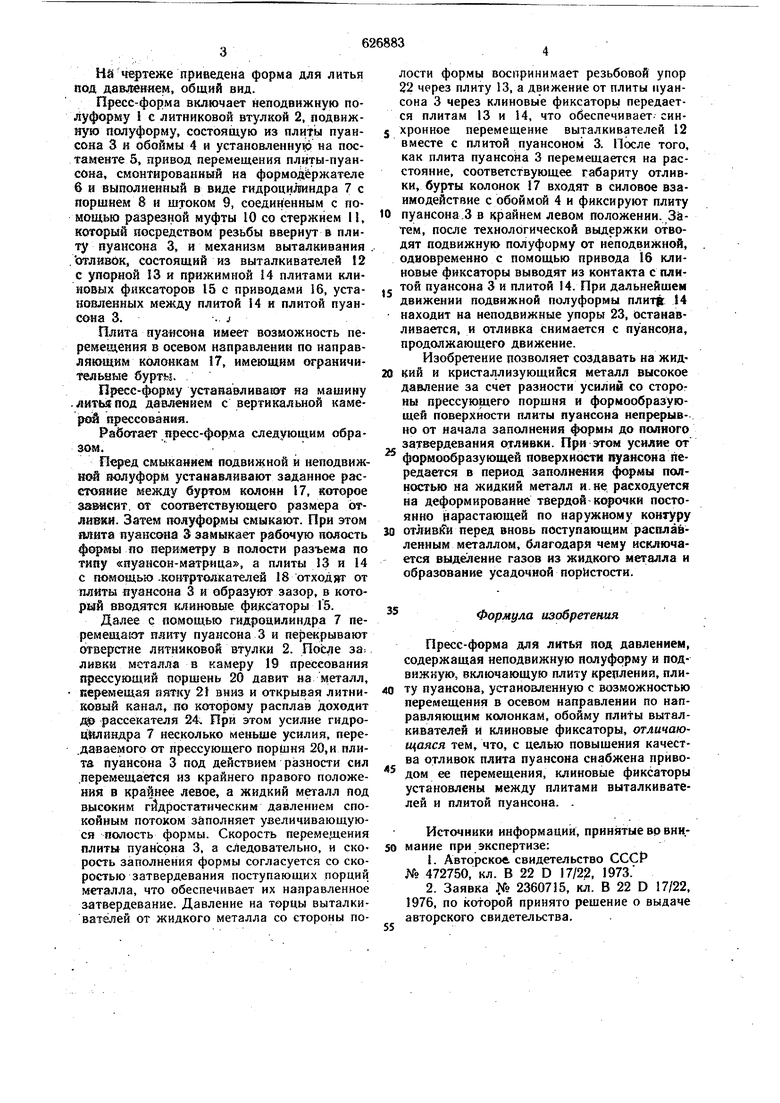

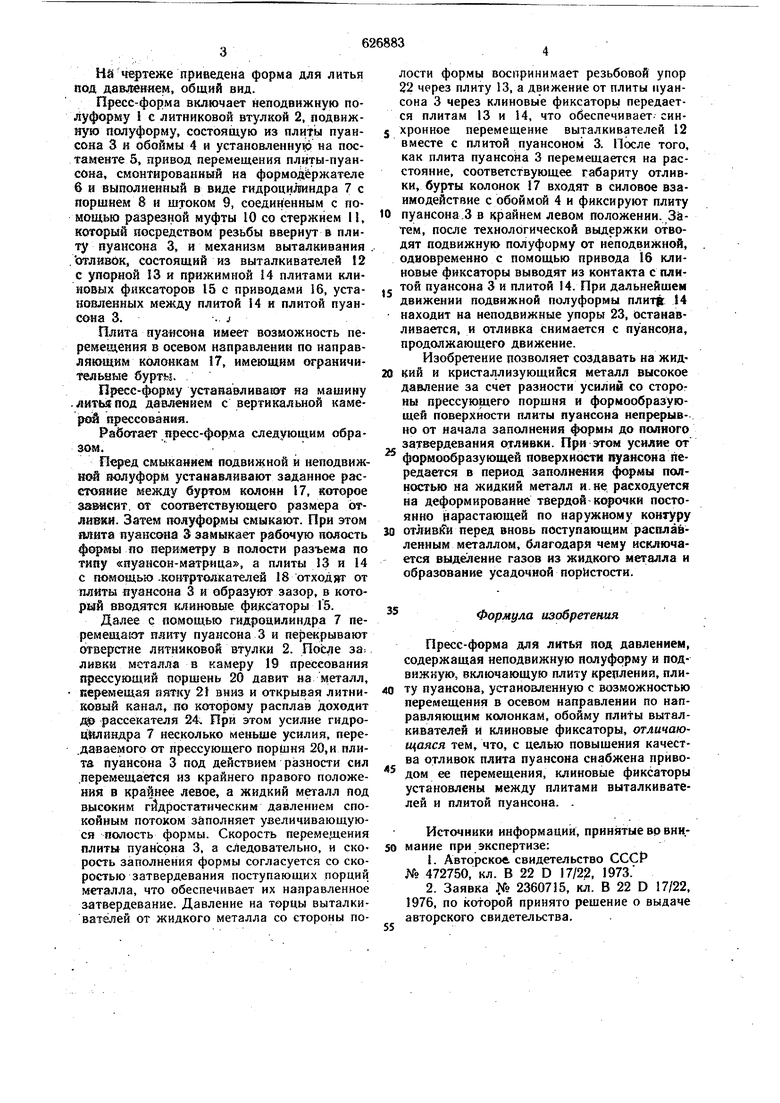

Ничертеже приведена форма для литья под давлесшем, общий вид.

Пресс-форма включает неподвижную полуформу i е литниковой втулкой 2, подвижную полуформу, состоящую из плиты пуансона 3 и обоймы 4 и установленнукз на постаменте 5, привод перемещения плиты-пуансона, смонтированный на формодёржателе 6 и выполненный в виде гидроцилиидра 7 с поршнем 8 и штоком 9, соединенным с помощью разрезной муфты 10 со стержнем П, который яосредстаом резьбы ввернут в плиту пуансона 3, и механизм выталкивания . .Ътливок, СОСТОЯЩИЙ из выталкивателей 12 с упорной 13 и прижимной 14 плитами клиновых фиксаторов 15 с приводами 16, установленных между плитой 14 и плитой пуансона 3,. J

Плита пуансона имеет возможность перемещения а осевом направлении по направл$ ющим колонкам 17, имеющим ограничительные бурты.

Пресс-форму устанавливают на машину . давлением с вертикальной камер прессования.

Работает нресс-фор.ма следующим образом.

Перед смыканием подвижной и неподвижней {шлуформ устанавливают заданное расетояиие между буртом колонн 17, которое ззшсит. от соответствующего размера отлишш. Затем полуформы смыкают. При этом пуанс&иа 3 замыкает рабочую полость формы по периметру в полости разъема по типу «пуаисон-матрнца, а плиты 13 и 14 с помощью .контртолкателей 18 отхоДят от плиты иуансояа 3 и образуют зазор, в который вводятся клиновые фиксаторы 15.

Далее с помощью гидроцилиндра 7 перемещакуг илиту пуансона 3 и пе|}екрывают отверстие литниковой втулки 2. После за: ливки металла в камеру 19 прессования прессующий поршень 20 давит на металл, перемещая пятку 2t вниз и открывая литниковый канал, по которому расплав доходит рассекателя 24, При этом усилие гидроцШ1Индра 7 несколько меньше усилия, передаваемого от прессующего поршня 20, и плита пуансона 3 под действием разности сил .перемещается из крайнего правого положения в крайнее левое, а жидкий металл под высоким гидростатическим давлением спокойным потоком заполняет увеличивающуюся полость формы. Скорость перемещения плиты пуансона 3, а следовательно, и скорость заполнения формы согласуется со скоростью затвердевания поступающих порции металла, что обеспечивает их направленное затвердевание. Давление на торцы выталкивателей от жидкого металла со стороны полости формы воспринимает резьбовой упор 22 через плиту 13, а движение от плиты пуансона 3 через клиновые фиксаторы передается плитам 13 и 14, что обеспечивает синхронное перемещение выталкивателей 12 вместе с плитой пуансоном 3. После того, как плита пуансона 3 перемещается на расстояние, соответствующее габариту отливки, бурты колонок 17 входят в силовое взаимодействие с обоймой 4 и фиксируют плиту

пуансона,3 в крайнем левом положении. Затем, после технологической выдержки отводят подвижную полуформу от неподвижной, одновременно с помощью привода 16 клиновые фиксаторы выводят из контакта с пли, той пуансона 3 и плитой 14. При дальнейшем движении подвижной полуформы плитр; 14 находит на неподвижные упоры 23, останавливается, и отливка снимается с пуансона, продолжающего движение.

Изобретение позволяет создавать на жидкий и криста.плизующийся металл высокое давление за счет разности усилие со стороны прессующего порщня и формообразующей поверхности плиты пуансона непрерывно от начала заполнения формы до полного затвердевания отливки. При этом усилие от формообразующей поверхности пуансона передается в период заполнения формы полностью на жидкий металл и.не, расходуется на деформирование твердой-к очки постоянно нарастающей по наружному контуру

0 OTJiMBKH перед вновь поступающим расплавленным металлом, благодаря чему исключается выделение газов из жидкого металла и образование усадочной пористости.

Формула изобретения

Пресс-форма для литья под давлением, содержащая неподвижную яолуформу и подвижную, включающую плиту крепления, плиту пуансона, установленную с возможностью перемещения в осевом направлении по направляющим колонкам, обойму плиТы выталкивателей И клиновые фиксаторы, отличающаяся тем, что, с целью повышения качества отливок плита пуансона сиабжена приводом ее перемещения, клиновые фиксаторы установлены между плитами выталкивателей и плитой пуансона. .

Источники информации, прииятые во внимание при экспертизе:

1.Авторское свидетельство СССР № 472750, кл. В 22 D 17/2, 1973.

2.Заявка № 2360715, кл. В 22 D 17/22, 1976, по которой принято решение о выдаче авторского свидетельства. гг 11 iz га. 17 г

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1979 |

|

SU899257A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1994 |

|

RU2070475C1 |

| Машина для литья под давлением | 1983 |

|

SU1082555A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1247156A1 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1983 |

|

SU1079350A1 |

| Прессформа для литья под давлением | 1975 |

|

SU534300A1 |

| ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1991 |

|

RU2068316C1 |

| Пресс-форма для литья под давлением | 1987 |

|

SU1475767A1 |

| Форма для литья под давлением | 1973 |

|

SU472750A1 |

Авторы

Даты

1978-10-05—Публикация

1977-04-19—Подача