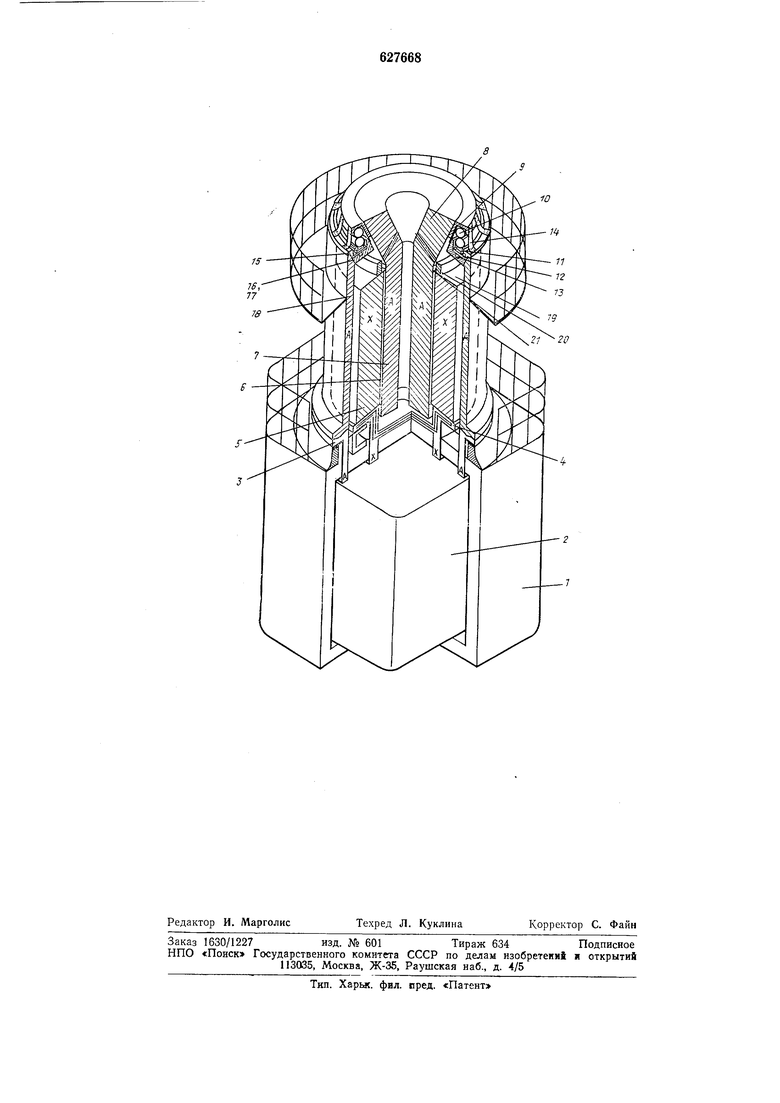

заплавляемой полости 6 которого расположен расходуемый электрод 7, инвентарная головка 8 которого выполнена полой конической и снабжена сверлениями для заливки жидкого флюса и досыпки сухого флюса с раскислителем и подачи аргона. Инвентарная головка установлена в коническом Электр од о держа теле 9, который опирается на замкнутые эластичные напорные рукава 10, последние, в свою очередь, опираются на шариковый суппорт 11, нижняя плита 12 которого опирается на весовые тензометрические датчики 13. Электрододержатель 9 при помощи токопроводящих компенсаторов .14 связан с основанием 15, которое своим коническим скосом 16 опирается на конический вырез 17 на торце токопроводящего колпака 18, установленного на токосъемном кольце 3. Кроме того, на верхнем торце 19 крупнотоннажного слитка 5 установлена неохлаждаемая обечайка 20 для приема шлаковой ванны после заплавления, а также токоизоляционлая шайба 21 для предотвращения замыкания переплавляемого электрода со слитком.

Печь работает следующим образом.

Крупнотоннажный слиток (например, мартеновский) с прошитой сердцевиной для улучшения ее методом ЭШП устанавливается на поддон 4, который установлен на поверхности трансформаторного помещения 1 и связан с трансформатором шинами X. На верхний торец 9 слитка устанавливают неохлаждаемую обечайку 20 и токоизоляционную шайбу 21.

Токопроводное основание 15 вместе с тензометрическими датчиками 13 уровня, шариковым суппортом И, клиновым электрододержателем 9 с компенсаторами 14 устанавливают коническим скосом 16 в коническом вырезе 17 колпака .18 на токосъемном кольце 3, связанном с трансформатором 2 с помощью шинопроводов А.

В электрододержатель 9 заводят электрод 7 и, скачивая воздух с эласти1чных напорных рукавов 10, устанавливают торец электрода на поддон 4,

Через отверстия в инвентарной головке 8 засыпают сухой флюс.

Включают напряжение на трансформаторе 2 и подкачиванием воздуха в напорные рукава 10 производят плавку флюса в чаше поддона 4, после чего движение электрода вверх приостанавливают и ведут заплавление полости 6 слитка неподвижным электродом с досыпкой флюса, раскислителей и металлической дроби через отверстия в инвентарной головле 8. При необходимости корректировку процесса ведут и с помощью напорных рукавов, которые связаны с системой регулирования электрошлакового процесса с помощью тензометрических датчиков 13. Слиток 5, электрод 7 и токопроводящий колпак 18 установлены в предложенной конструкции коаксиально сбифилировано, что обеспечит высокий cos ф данной печи и, кроме того, заплавляемый слиток

попадает в электрический виток большой силы тока, так как ток проходит от трансформаторной шины А через токопроводящий несущий колпак 18, электрододержатель 9 и электрод 7 через щлаковую ванну

на шинопровод X поддона, что обеспечи вает предварительный индукционный нагрев слитка и его сплавление с металлом расходуемого электрода ;.

В процессе переплава возможна подача аргона через отверстия в инвентарной головке 8 и создание инертной атмосферы между слитком и охватывающим его коЛ паком. Таким образом, конструкция электрошлаковой печи для заплавления полостей крупнотоннажных слитков обеспечивает не только улучщенне электротехнических характеристик и создание инертной атмосферы переплава, но и позволяет вести предварительный нагрев слитка в

процессе заплавления, обеспечивая тем самым высокий эле,ктротехнический КПД переплава.

Формула изобретения

Электрощлаковая печь для заплавле ния полостей крупнотоннажных слитков, содержащая несущую конструкцию, распо ложенную под печью, трансформатор, поддон, электрододержатель и токоподвод К электрододержателю и поддону, отличающаяся тем, что, с целью предварительного нагрева слитка в процессе заплавления полости, обеспечения инертной

атмосферы и улучщения электротехнических характеристик печи, поддон выполнен в виде чаши, а токоподвод - в виде кольцевой шайбы, установленной концентричнс поддону, и на ней установлена несущая

конструкция, выполненная в виде колпака с отверстием в днище и служащая токоподводом обратной полярности к расположенному в отверстии расходуемому электроду.

Источник информации, принятый во внимание при экспертизе:

1. Латаш Ю. В., Медовар Б. И. Электрошлаковый переплав. М., «Металлургия, 1971, с. 171.

15

10

Tt

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электрошлакового переплава и установка для его осуществления | 1975 |

|

SU555669A1 |

| Многоэлектродная печь для электрошлакового переплава | 1976 |

|

SU687846A1 |

| Установка электрошлакового переплава | 1973 |

|

SU453078A1 |

| ЭЛЕКТРОШЛАКОВАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛОГО СЛИТКА | 2013 |

|

RU2533579C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ ВЫПЛАВКИ СТАЛИ С ПОЛУЧЕНИЕМ ПОЛОГО СЛИТКА | 2013 |

|

RU2532537C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2448173C2 |

| Электрошлаковая печь | 1972 |

|

SU422282A1 |

| Установка для электрошлакового переплава | 1970 |

|

SU359964A1 |

| Устройство электрошлакового переплава | 1974 |

|

SU483004A1 |

| Печь для электрошлакового переплава | 1976 |

|

SU573040A1 |

Авторы

Даты

1981-12-30—Публикация

1976-07-19—Подача