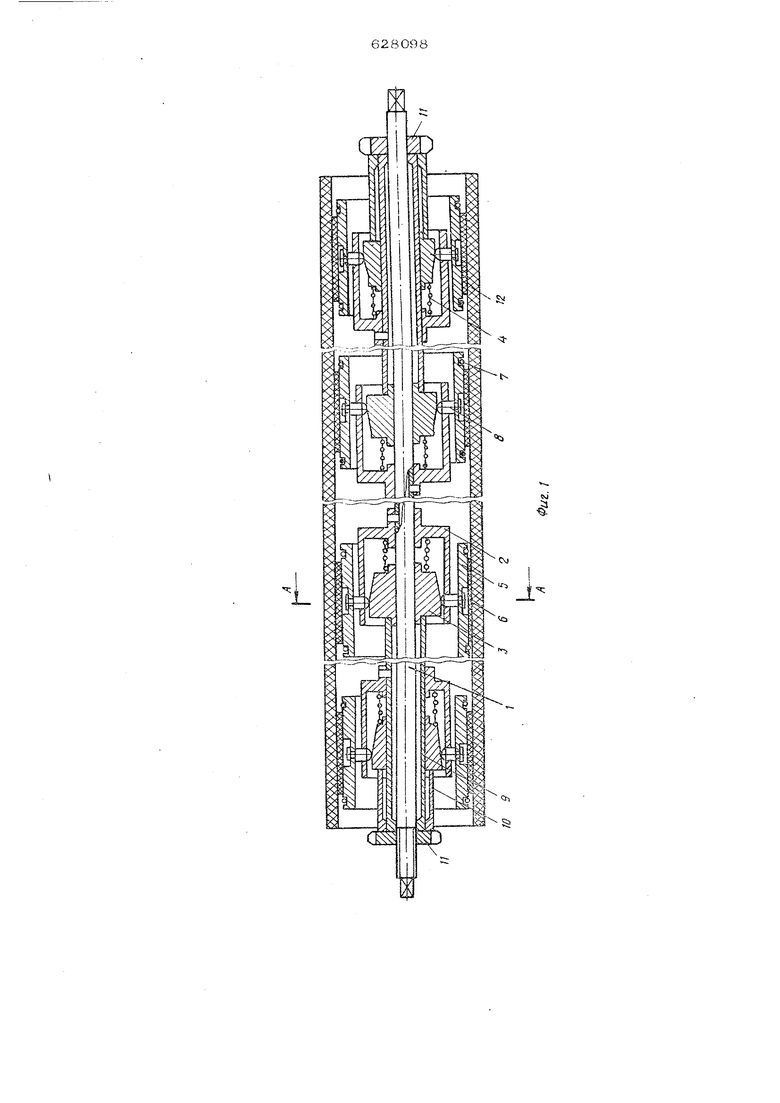

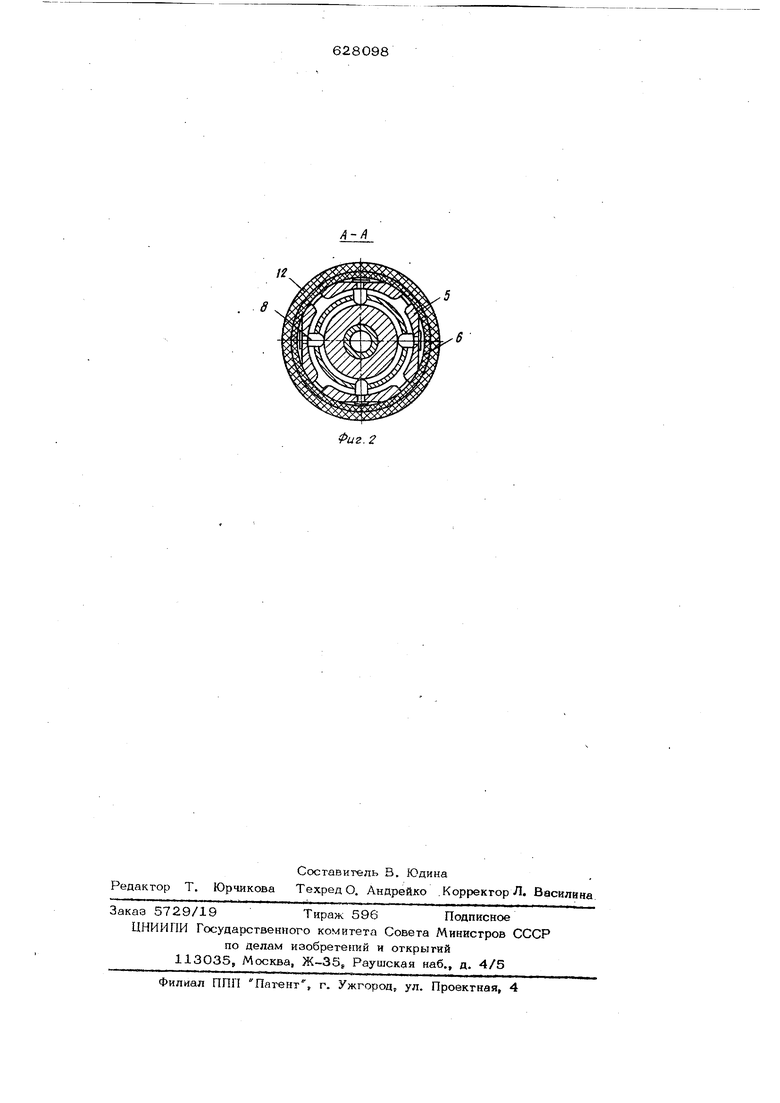

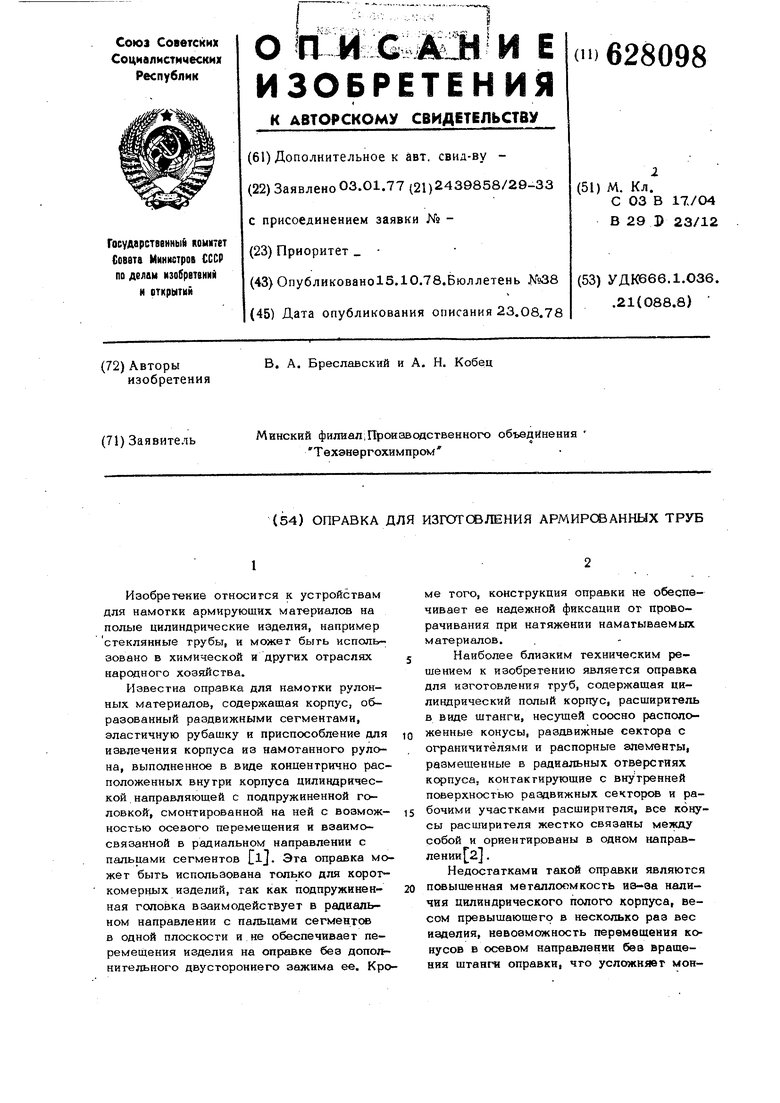

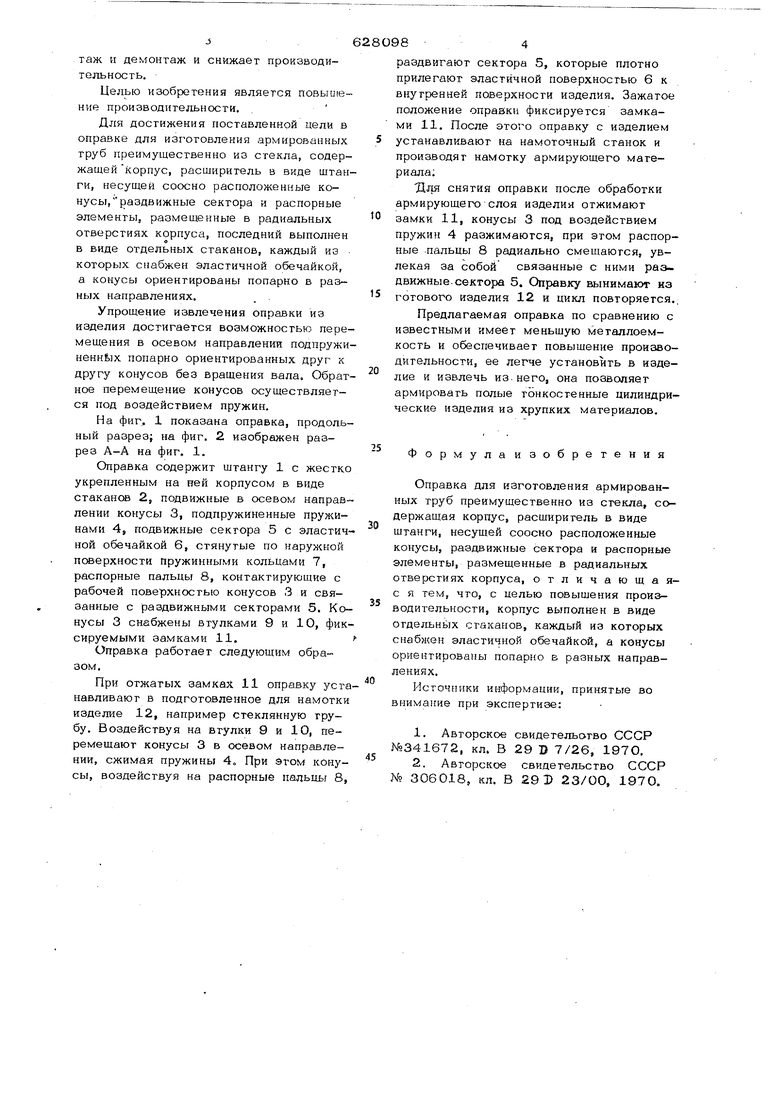

Изобретение относится к устройствам для намоткк армирующих материалов на полые цилиндрические изделия, например стеклянные трубы, и может быть использовано в химической и других отраслях народного хозяйства. Известна оправка для намотки рулонных материалов, содержащая корпус, образованный раздвижными сегментами, эластичную рубашку и приспособление для извлечения корпуса из намотанного рулона, выполненное в виде концентрично расположенных внутри корпуса цилиндрической направляющей с подпружиненной головкой, смонтированной на ней с возможностью осевого перемещения и взаимосвязанной в радиальном направлении с пальцами сегментов Llj- Эта оправка мо жет быть использована только для короткомерных изделий, так как подпружиненная головка взаимодействует в радиальном направлении с пальцами сегменте в одной плоскости и не обеспечивает перемещения изделия на оправке без дополнительного двустороннего зажима ее. Кро ме того, конструкция оправки не обеспечивает ее надежной фиксации от проворачивания при натяжении наматываемых материалов. Наиболее близким техническим рещением к изобретению является оправка для изготовления труб, содержащая цилиндрический полый корпус, расщиритель в виде штанги, несущей соосно расположенные конусы, раздвижные сектора с ограничителями и распорные элементы, размещенные в радиальных отверстиях корпуса, контактирующие с внутренней поверхностью раздвижных секторов и рабочими участками расширителя, вое конусы расширителя жестко связаны между собой и ориентированы в одном направлении 2 . Недостатками такой оправки являются повышенная металлоемкость иа-эа наличия цилиндрического полого корпуса, весом превышающего в несколько раз вес изделия, невовможность перемещения конусов в осевом направлении без вращения щтанги оправки, что усложняет монтаж и демонтаж и снижает производительность. Целью изобретения является повышение производитехшности. Для достижения поставленной цели в оправке для изготовления армированных труб преимущественно из стекла, содержащей корпус, расщиритель в виде штанги, несущей соосно расположенные конусы, раздвижные сектора и распорные элементы, размещенные в радиальных отверстиях корпуса, последний выполнен в виде отдельных стаканов, каждый из которых снабжен эластичной обечайкой, а конусы ориентированы попарно в разных направлениях.. Упрощение извлечения оправки из изделия достигается возможностью перемещения в осевом направлении подпружи HeHHfeix попарно ориентированных друг к другу конусов без вращения вала. Обрат ное перемещение конусов осуществляется под воздействием пружин. На фиг, 1 показана оправка, продольный разрез; на фиг. 2 изображен разрез А-А на фиг. 1. Оправка содержит щтангу 1 с жестко укрепленным на ней корпусом в виде стаканов 2, подвижные в осевом направлении конусы 3, подпружиненные пружинами 4, подвижные сектора 5 с эластич ной обечайкой 6, стянутые по наружной поверхности пружинными кольцами 7, распорные пальцы 8, контактирующие с рабочей поверхностью конусов 3 и связанные с раздвижными секторами 5. Конусы 3 снабжены втулками 9 и 10, фик сируемыми замками 11. Оправка работает следующим образом. При отжатых замках 11 оправку уст навливают в подготовленное для намотки изделие 12, например стеклянную трубу. Воздействуя на втулки 9 и 10, перемещают конусы 3 в осевом направлении, сжимая пружины 4„ При этом конусы, воздействуя на распорные пальцы 8, 84 раздвигают сектора 5, которые плотно прилегают эластичной поверхностью 6 к внутренней поверхности изделия. Зажатое положение оправки фиксируется замками 11. После этого оправку с изделием устанавливают на намоточный станок и производят намотку армирующего материала;Для снятия оправки после обработки армирующего слоя изделия отжимают замки 11, конусы 3 под воздействием пружин 4 разжимаются, при этом распорные пальцы 8 радиально смещаются, увлекая за собой связанные с ними раздвижные, сектора 5. Оправку вынимают из готового изделия 12 и цикл повторяется.. Предлагаемая оправка по сравнению с известными имеет меньшую металлоемкость и обеспечивает повышение производительности, ее легче установить в изделие и извлечь из.него, она позволяет армировать полые тонкостенные цилиндрические изделия из хрупких материалов. Формула изобретения Оправка для изготовления армированных труб преимущественно из стекла, содержащая корпус, расщиритель в виде штанги, несушей соосно расположенные конусы, раздвижные сектора и распорные элементы, размещенные в радиальных отверстиях корпуса, отличающаяс я тем, что, с целью повыщения производительности, корпус выполнен в виде отдельных стаканов, каждый из которых сргабжен эластичной обечайкой, а конусы ориентированы попарно в разных направлениях. Источники информации, принятые во внимание при экспертизе: 1.Авторское свидетельотво СССР №341672, кл. В 29 В 7/26, 197О. 2.Авторское свидетельство СССР № 306018, кл. В 293) 23/00, 1970.

i.

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ1 ППЕООЮЗНАЯi Г! •^ •f'-'tiyj'^r- -•-'•<:Г:'ч!;г/^1!!::.,.ича;а-;;••.:.:; It»? БИБЛИОТЕКА | 1971 |

|

SU306018A1 |

| Оправка | 1978 |

|

SU763140A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| РЕАКТИВНЫЙ СНАРЯД С ОТДЕЛЯЕМЫМ ДВИГАТЕЛЕМ | 1998 |

|

RU2133444C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| ВИБРОИЗОЛЯТОР И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2266442C1 |

| Оправка для намотки тел вращения | 1979 |

|

SU804493A1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ ТРУБ ИЗ КОМПОЗИЦИОННО-ВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА | 2006 |

|

RU2334617C2 |

| Оправка для изготовления трубчатых изделий из полимерных материалов | 1988 |

|

SU1627412A1 |

Авторы

Даты

1978-10-15—Публикация

1977-01-03—Подача