Изобрстсннс предназначено для изготовления трубчаты.ч элементов, например стеклопластиковых фильтров, методом намотки армирующего наполнителя, пропитанного синтетической с.олой.

Известно, что синтетические смолы (полиэфирные, эпоксидные и др.) характеризуются .хорошими адгезиоиными свойствами по отношению к металлам. При использовании этих смол в процессе отверждения происходит усадка.

Кроме того, при изготовлении оболочек и труб из стеклопластиков армирующий материал обычно наматывается с некоторым натяжением. Это влияет на съем готового изделия с оправки, иа которую производится намотка.

Так, для извлечения оправки длиной 600 см из трубы диаметром 50,8 мм необходимо усилие в 3000 кг. При этом оправка имеет тщательно обработанную поверхность и покрыта разделительным слоем.

В настоящее время для изготовления стеклопластиковых оболочек (труб) методом намотки применяются различные типы оправок (дориов), которые иодразделяются на неразъемные и разъемные или раздвижные. НеразъCMHbio оправки иаходят ограниченное применение, так ка-к съеме готового изделия они значительных усилий для извлечения

и могхт пр1 меняться для изготовления оболочек ограниченной длины.

Известна оправка для изготовления труб из синтетических материалов, со-стоящая из вала, иа котором установлены два конуса, направленные навстречу друг другу, и сухарей, раздвигающихся с иомощью конусов до оиределенного диаметра. Конусы расположены на концах вала, причем один из них укреплен неподвижно с Н01мощью пальца, а другой имеет свободное перемещение. На внутренней поверхности cyxapeii с двух сторон имеются конические проточки. При сближении конусов сухари расходятся, что позволяет получить необходимый диаметр оправки. Такая оправка не гарантирует получеиия об(-лочек строго цилиндрической формы и не позволяет изготовлять изделия больщой длины из-за отсутствия промежуточных оиор.

При большой усадке связующего перемещение подвижного кольпа и снятие изделия затруднительны.

Целью изобретения является сохранеипе заданной формы и диаметра по всей длине трубчатого изделия п облегчение снятия его с ои завки.

Поставленная цель достигается тем, что опраик;1 снабжена дополиительпыми pacnopHi iмп элементами в шариков, размещенных в р: Д1:алы1ых отверстиях корпуса и контактируюпдих с виутренпеи поверхностью раздвижных секторов и рабочими участками расширя еля, а все конусы расшир.-ителя жестко связаны между собой и ориентированы в одном направлении.

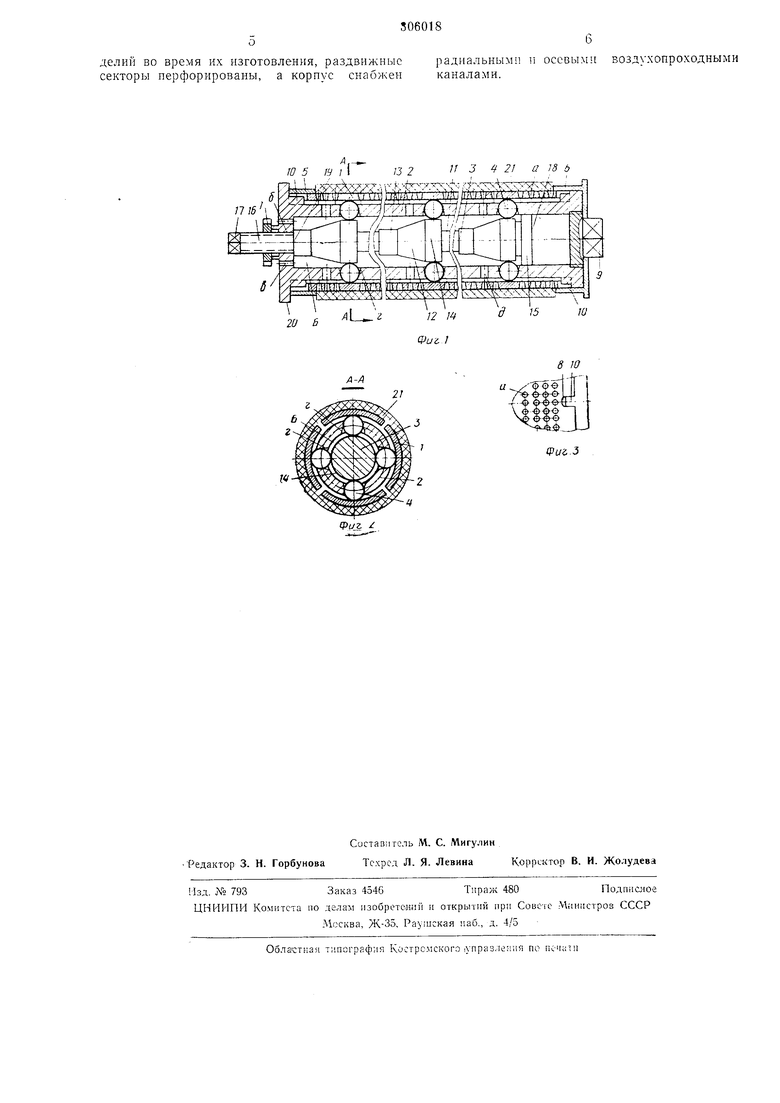

С целью получения пористости (скважности) трубчатых изделий во время их изготов.ления раздвижные секторы могут быть перфорированы, а корпус снабжен раднальными и осевыми воздухопроходнымн каналами. С .(елью исключения поворота раздвижных секторов иоследние имеют у торнов пазы, входящие в заиенление с соответствуюидими радиальными выступами корпуса.

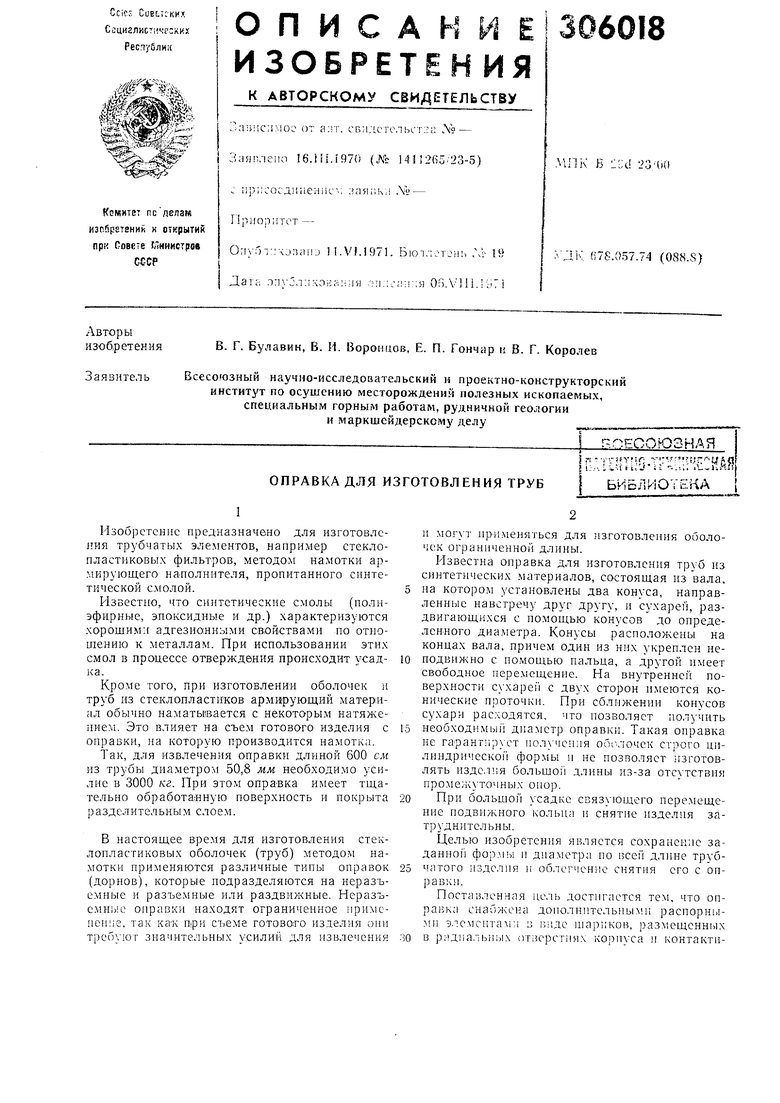

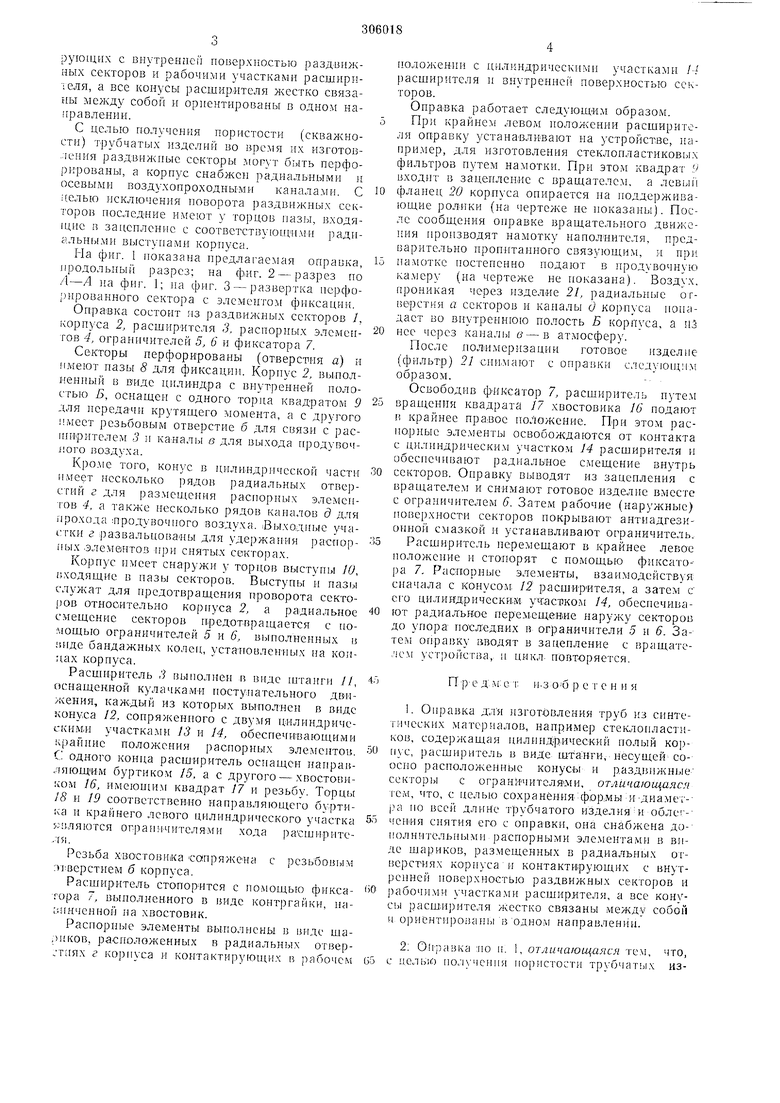

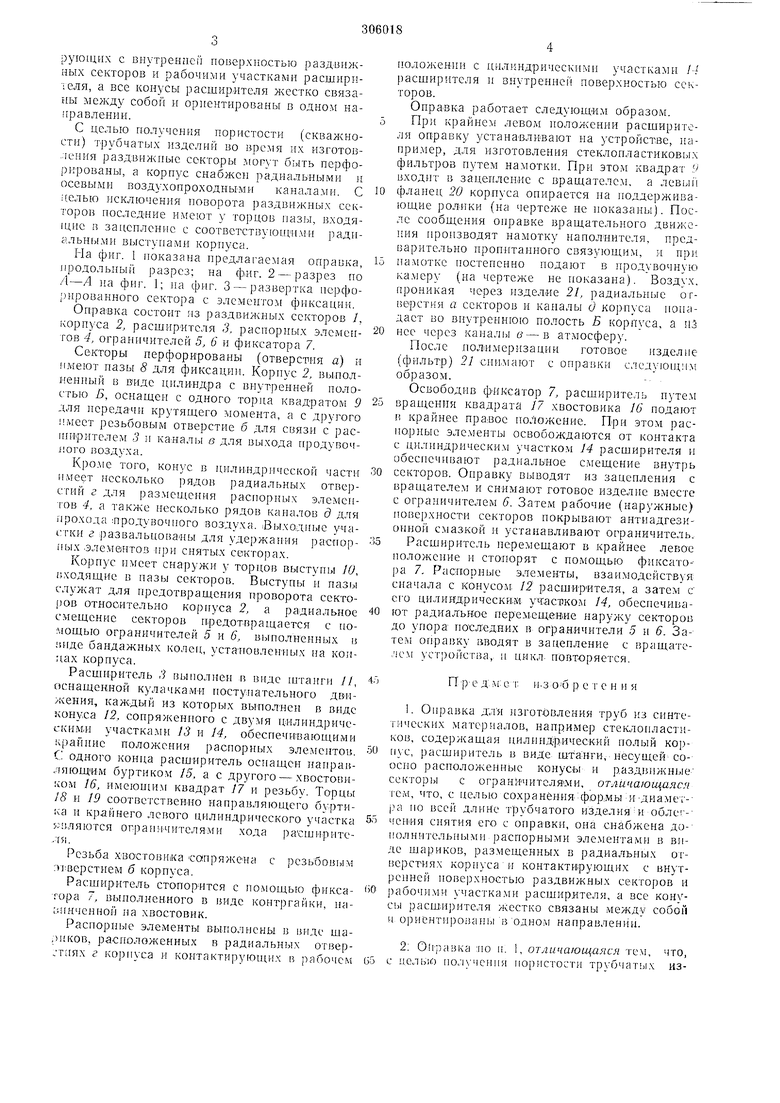

На фиг. 1 показана предлагаемая оправка, продольный разрез; на ф.иг. 2 - разрез по .4-/1 }ia фиг. 1; на фиг. 3 - развертка иерфорированного еектора с элементом фикеации.

Онравка состоит яз раздвижных секторов /, корнуса 2, расширителя 3. распорных элементов 4, ограничителей 5, 6 и фиксатора 7.

Секторы нерфорированы (отверетня а) и имеют назы 8 для фиксации. Корпус 2, вынолиенный в виде цилиндра с внутренней полостью Б, оснащеи с одного торна квадратом 9 для передачи крутящего момента, а с другого имеет резьбовым отверстие б для связи срасигнрителем 3 и ка-налы в для выхода продувочлого воздуха.

Кро.ме того, конус в цилиндрической части имеет пееколько рядов радиальных отверстий г для размещения распорных элемепiOB 4, а также несколько рядов каналов д для прохода ;иродувочпого воздуха. 1Выходные уча1ГГКИ г развальцованы для удержания раснор 1ых .элементов при сняты.х секторах.

Корпус имеет снаружи у торнов выступы W, входящие в пазы еекторов. Выступы н пазы служат для нредотвращения проворота секторов относительно корпуса 2, а радиальное с.мещение секторов нредотвращается с помощью ограничителей 5 и 6, выполненных в 1иде бандажных колег1, установленных иа коидах корнуса.

Раещиритель 3 выполнен в виде штанги У/, оснащенной кулачками поступательното движения, каждый из которых выполнен в виде конуса J2, сопряженного с двумя цнлиндрическн.м.п участка.ми 13 и J4, обеснечрсвающими крайние положения распорных элементов. С одного конца расширитель оснащен нанравляющим буртиком /5, а с другого - хвостовиком 16, имеющим квадрат /7 и резьбу. Торцы JS ц J9 соответственно направляющего буртика и крайнего левого цилиндрического участка 5.ч ляютея ограиичителями хода расширителя.

Резьба XBocTOBi-iiKa сопряжена с резьбовым отверстием б корнуса.

Расширитель стопорнтся с помощью фиксатора 7, вынолненного в виде коитргайки, на;.(пнченпой на хвостовнк.

Расиорные эле.менты выполнены в виде ща,)иков, расиоложенных в радиальных отверстиях г корпуса и контактиру ощих в рабочем

иоложении с цилиндрическими участками 14 расширителя и внутренней поверхностью секторов.

Онравка работает еледующим образо1М. При крайнем левом ноложеннн раеширитоля оправку устанавливают на устройстве, напри.мер, для изготовления стеклонластиковых фильтров путем намотки. При это.м квадрат .. входит в зацепление с вращателем, а левьп флаиец 20 корнуса онирается на иоддержива ощие роЛИки (на чертеже tie иоказаны). После сообщения оправке вращательного движения производят намотку наполнителя, предварительно иропитапного связующи.м, и нри па.мотке постепенно подают в продувочную камеру (на чертеже не показана). Воздух, проникая через нзделие 21, радиальные отверстия а секторов и каналы с корцуса иоиадает во внутреннюю полость Б корпуса, а ПЗ пее через каналы в - в атмосферу.

После иоли.меризацни готовое изделие (фильтр) 21 снп.мают с оправки следуюп; 1м образом.

Освободив фНксатор 7, расширитель путем врандения квадрата /7 хвостовика 16 подают в крайнее пра.-вое положение. При этом распорные элементы освобождаются от контакта с цилиндрическим участком J4 расширителя п обеспечивают радиальное с.мещение внутрь секторов. Оправку выводят из заценления с вращателе.м и снимают готовое изделие вместе с ограничителем 6. Затем рабочие (наружные) поверхиоети секторов покрывают антиадгезиопной смазкой н устанавливают ограничитель. Расщирнтель перемещают в крайнее левое положение и стонорят с помощью фиксатора 7. Распорные эле.менты, взаимодействуя сначала с конусолг. 12 расширителя, а затем с его цилиндрическам участжом 14, обеспечивают радиальное перемещение наружу секторов до унора пох ледних в ограничители 5 и 6. Затем оправку вводят в зацепление е вращате.чем устройетва, и цикл нОвт-оряется.

ПрС д .м:ст и-з Об р е т е п п я

1. Оправка для изготовления труб из синтетических материалов, например стек топластиков, содержащая цилинДр нческий полый ко,1пус, расширитель в виде штанги, несущей соосно расположенные конусы и разд1Я1ЖН1 1есекторы с огранИчителЯМи, отличающаяся тем, что, с целью сохранения-форумы иДиамегj)a ио всей длине трубчатого изделиями облег-чения снятия его с оправки, она снабжена дополнительными распорными эле.ментами в виде шариков, размещенных в радиальных отверстиях корнуса и контактирующих с внутренней поверхностью раздвижных секторов и

)абочими участками расширителя, а все конусы раеш:ирителя жестко связаны между собой и ориентированы в одном направлении. делий во время их изготовления, раздвижные секторы перфорированы, а корпуе енабжен радиальными и осевыми воздухопроходными каналами.

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для изготовления армированных труб | 1977 |

|

SU628098A1 |

| РАЗБОРНАЯ ОПРАВКА | 2012 |

|

RU2504471C1 |

| Оправка разборная | 1969 |

|

SU290667A1 |

| Оправка для изготовления стеклопластиковых труб | 1961 |

|

SU140961A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) И ИЗДЕЛИЕ ТРУБЧАТОЙ ФОРМЫ (ВАРИАНТЫ) | 2008 |

|

RU2375174C1 |

| Оправка для намотки тел вращения | 1979 |

|

SU804493A1 |

| ЦИЛИНДРИЧЕСКАЯ ОПРАВКА | 1967 |

|

SU201625A1 |

| СТЕКЛОПЛАСТИКОВАЯ СЕКЦИЯ ТРУБОПРОВОДА | 2004 |

|

RU2278314C1 |

| БАШЕННОЕ СООРУЖЕНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ЕГО СЕКЦИЙ | 2002 |

|

RU2244083C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ С КОНЦЕВЫЛ^И УТОЛЩЕНИЯМИ | 1969 |

|

SU235972A1 |

2U В

Фи.З

Даты

1971-01-01—Публикация