Иаобретекне опюсвтсв н апектрнчесЕим методам обработки деталей машин и 1феднаэяач8Ш вля регушфовавия проascsca ьюха8иэвровютогоэяектровс1фово го пвпфофения.

Производительность и качество &пек. трркскрового легирования в бопыиой степени зависит от стабильности протекания процесса. В настовшее apeivffl для механизированного ваектровсврового легирования применяют системы автоматического регулирования, которые посхроеюл га принципу контроля и стабилизации напряжений на электроискровом промежутке и токов через нвх IJ.

HeitocTaTKOM 8тих систем регулирования является существенная нестабильност процесса, связанная со спучавяымн изменениями формы,амплитуды, дявтельBOOTH импульсов напряженНя и тока.

Цель изобретения - повышение производительности и качества легирования.

Для этого согласно предлагаемого способа электрнческое легцрсюание токопроводящих поверхностей ведут электродами-инструментами, обеспечивающими периодической контактирование электродов с легируемой поверхностыо, а процесс регулируют по его временным na-f раметрам цутем иэкленевия расстояния меж1ог электродом-инструментом и поверхностью, прячем прооессе легирования непрерывно коятролвруют длителы ность контакта электроаов с поверхност1« и паузал межд контактами, вычисляют отношение мажду указанными велнчннймя, С{ авннва1от его с заданными завжгнмостн «ч полученного сигнала рассогпасованвя изменяют pacстояние между апекфроаом-ннструмв1том и поверхностыо, уменьшая рассогласованне. При этом отношение длительности контакта к паузе.- поддерживают в пределах 0,1-5,

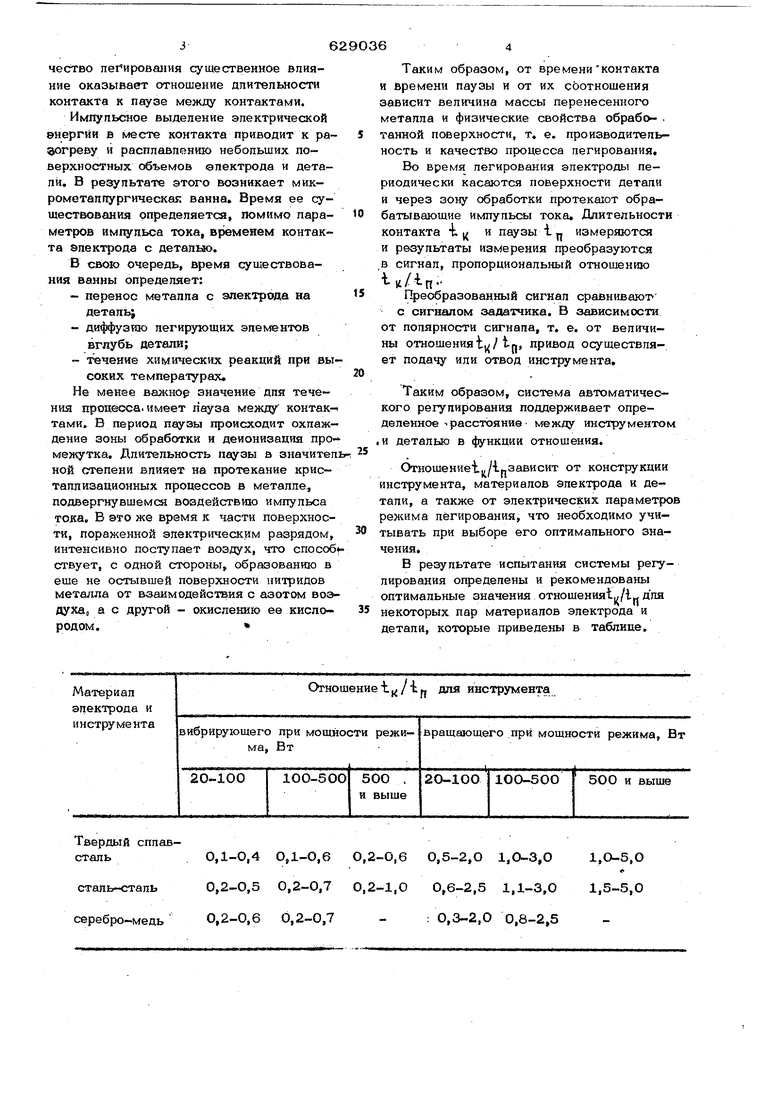

Данный способ позволяет использовать для регулирования процесса электроискрового легированЕШ его характер. ную особенность - периодический контакт между электродами и поверхностыо При этом на производительность и качество пе ироваиия существенное впняние оказывает отношение длительности контакта к паузе между контактами. Импупьсное выделение электрической энергии в месте контакта приводит к ра огреву и расппааленшо небольших поверхностных объемов ©пектрода и детали. В результате этого возникает микрометаппургическаг. ванна. Время ее сушествования определяется, помимо параметров импупьса тока, временем контакта электрода с деталню. В свою очередь, время существования ванны определяет: -перенос металла с электрода на дeтaль диффуагао легирующих элементов вглубь детали; -течение химических реакций при вы соких температурах. Не менее важнор значение для течения процесса, имеет пауза между контактеми, В период паузы происходит охлаждение зоны обработки и деионизация про межутка. Длительность паузы в значите ной степени впияет на протекание кристаллизационных процессов в металле, подвергнувшемсз воздействию импульса тока, В это же время к части поверхности, пораженной электрическим разрядом, интенсивно поступает воздух, что cnoco6 ствует, с одной стороны, образованию в еше не остывшей поверхности нитридов металла от взаимодействия с азотом воз духа, а с другой - окислению ее кислородом. Таким образом, от времениконтакта и времени паузы и от их соотношения зависит величина массы перенесенного металла и физические свойства обрабо- . танной поверхности, т. е. производительность и качество процесса легирования. Во Время легирования электроды периодически касаются поверхности детали и через зону обработки протекают обрабатывающие импульсы тока. Длительности контакта 4. j и паузы 1 измеряются и результаты измерения преобразуются в сигнал, пропорциональный отношению t./inПреобразованный сигнал сравниваютс сигналом задатчика. В зависимости от полярности сигнала, т. е. от величины отношения tyj / tfj, привод осуществляет подачу или отвод инструмента. Таким образом, система автоматического регулирования поддерживает определенное расстояние между инструментом и деталью в функции отношения. 6THomeHHet|,/if,3aBHCHT от конструкции инструмента, материалов электрода и детали, а также от электрических параметров режима легирования, что необходимо учитывать при выборе его оптимального значения. В результате испытания системы регулирования определены и рекомендованы оптимальные значения отношения1|,/1„ для некоторых пар материалов электрода и детали, которые приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2115762C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2015 |

|

RU2616694C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2130368C1 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО ЛЕГИРОВАНИЯ | 1996 |

|

RU2126315C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2119414C1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1996 |

|

RU2108212C1 |

| Способ бесконтактного электроискрового легирования | 1980 |

|

SU944856A1 |

| СПОСОБ ЭЛЕКТРОИСКРОВОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1994 |

|

RU2093323C1 |

| Устройство для регулирования межэлектродного промежутка в процессе электроискрового легирования | 1987 |

|

SU1414536A2 |

| Способ электроискрового легирования закаленных стальных деталей | 2015 |

|

RU2614913C1 |

Твердый сплавО,1-0,4 ОД-О,6 О,2-О,6 сталь 0,2-0,5 0,2-0,7 0,2-1,0 сталь-сталь 0,2-0,6 0,2-0,7серебро-медь0,5-2,О 1,0-3,О1,О-5,0 0,6-2,5 1,1-3,0 1,5-5,0 : 0,3-2,0 0,8-2,5 Предложенный способ обеспечивает точность регупирования необходимых параметров, повышение производительности установок в среднем на 25-30% и сппошности покрытия - на 15-20%. Нанесенный на п« верхности детапи слой покрытия обпадает большей равномерностью по твердости и диффузии легирующих элементов в глубине упрочняемого металла. Формула изобретения 1. Способ электроискрового легирования токопроводящих поверхностей с периодическим контактированием электрода-инструмента и обрабатываемой поверхности, при котором процесс регулируют изменением расстояния между электродами, о TV личаюшийся тем, что, с цепью повь1ше1шя производительности и качества легирования, измеряют длительность контакта между электродами и паузы между контактами, вычисляют отношение между указанными вeличинa fн, сравнивают с заданным и, в зависимости от ре льтата cpaвнeния изменяют расстояние между электродами, уменьшая рассогласование. 2. Способ по п. 1,отлича ющ и и с р тем, что отношение длительности контакта к паузе поддерживают в пределах от О,1 до 5, Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетегаьствоСССР № 347152, кл. В 23 Р 1/14, 1970.

Авторы

Даты

1978-10-25—Публикация

1977-05-10—Подача