Изобретение относится к конструкции конвейерных формовочных устройств для производства фасонных керамических изделий, в частности смывных бачков, и может быть использовано в промышленноети строительных материалов.

Известно устрсйство для изгчэтовления сантехнических керамических изделий, включающее бесконечные конвейеры для транспортировки гипсовых форм через зоны обработки, в которз х размещены технологические механизмы заливки шликера в формы, механизм разборки и сборки форм, съема изделия и печи f ijКонвейерные формовочные устройства вследствие относительно большого количества зон обработки занимают значительные площади, СЛОЖНЫ по конструкции, что вызывает трудности при обслуживании устройств, снижает их надежность.

Наиболее близким техническим решением является установка цля изготовления керамических изделий, содержащая подвесной конвейер в виде монорельса с каретками и кинематически связанные с

ним механизмы сборки и разборки форм, опудривания сифонов, заливки шликера, съема изделий, а также туннельные сушилки и привод f2|.

Сложность конструкции описанной установки, а также необходимость строгой синхронизации движения верхней и нижней ЛИНИЙ конвейера обуславливают недостаточную надежность ее в работе и усложняют обслуживание.

Целью изобретения является повышение надежности работы и удобства обслуживания установки.

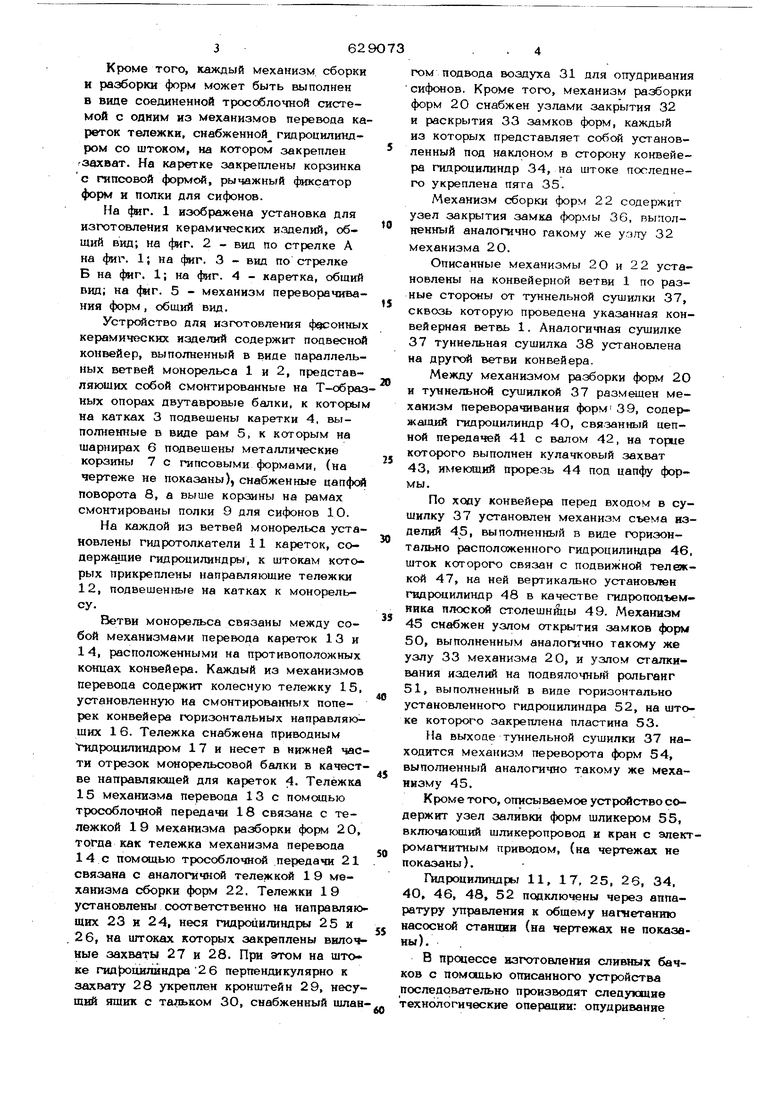

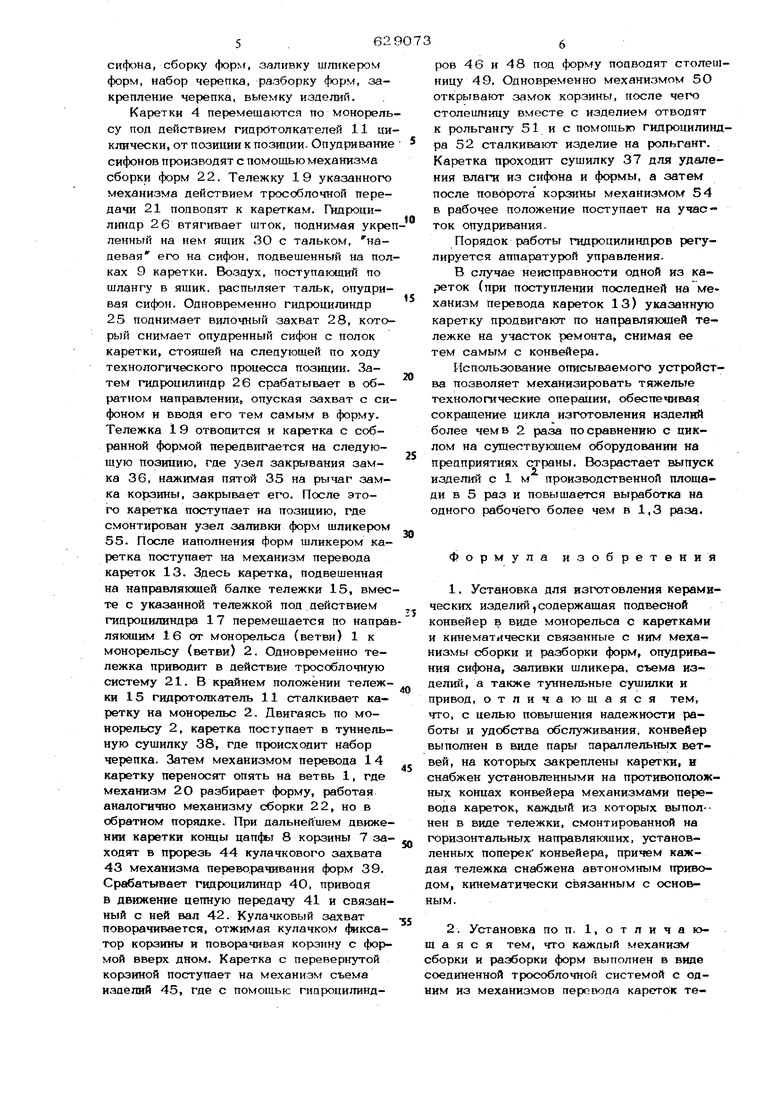

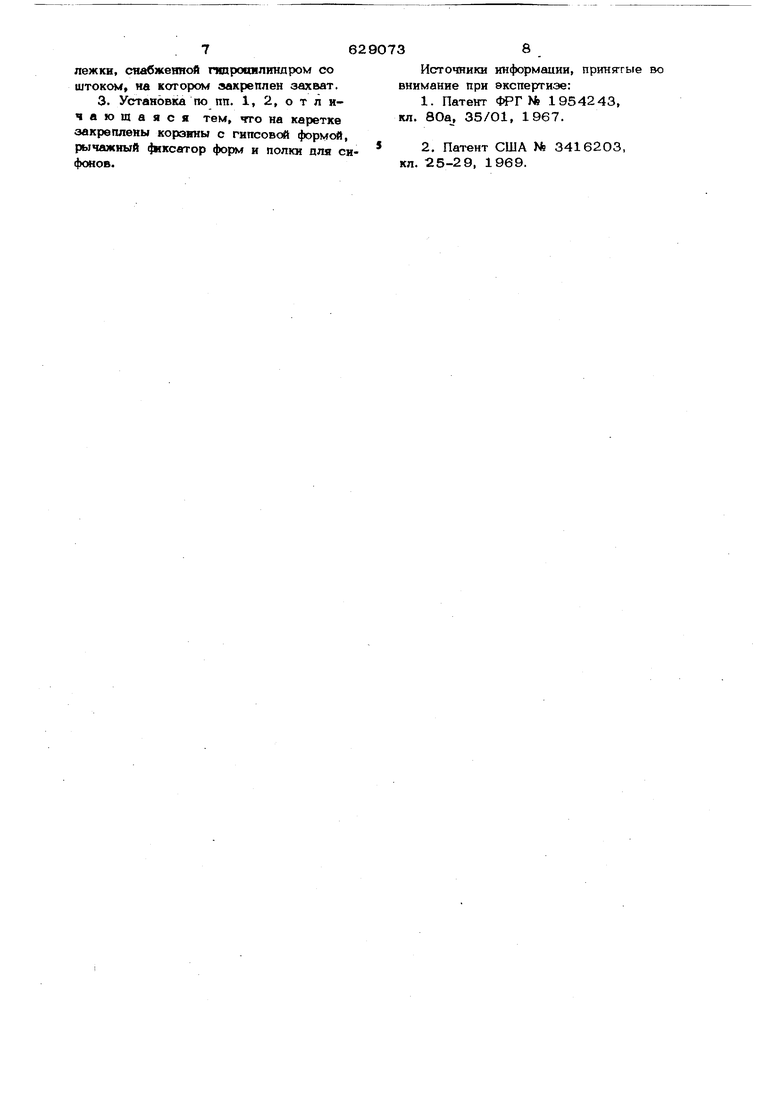

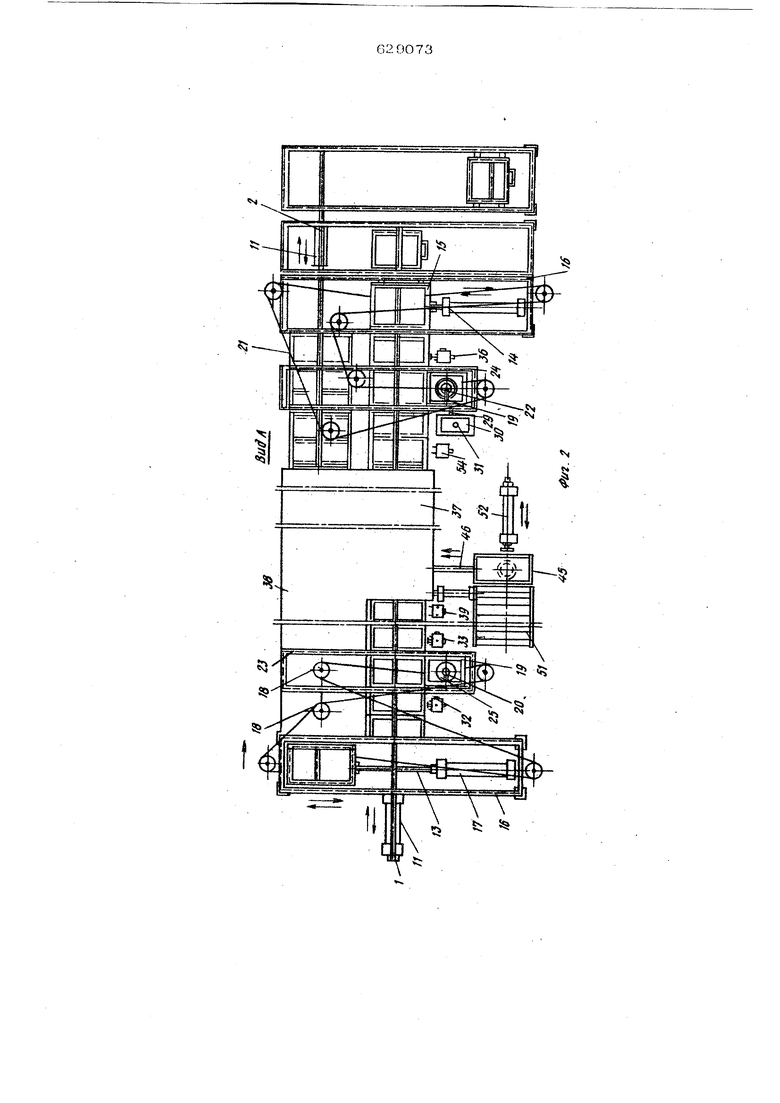

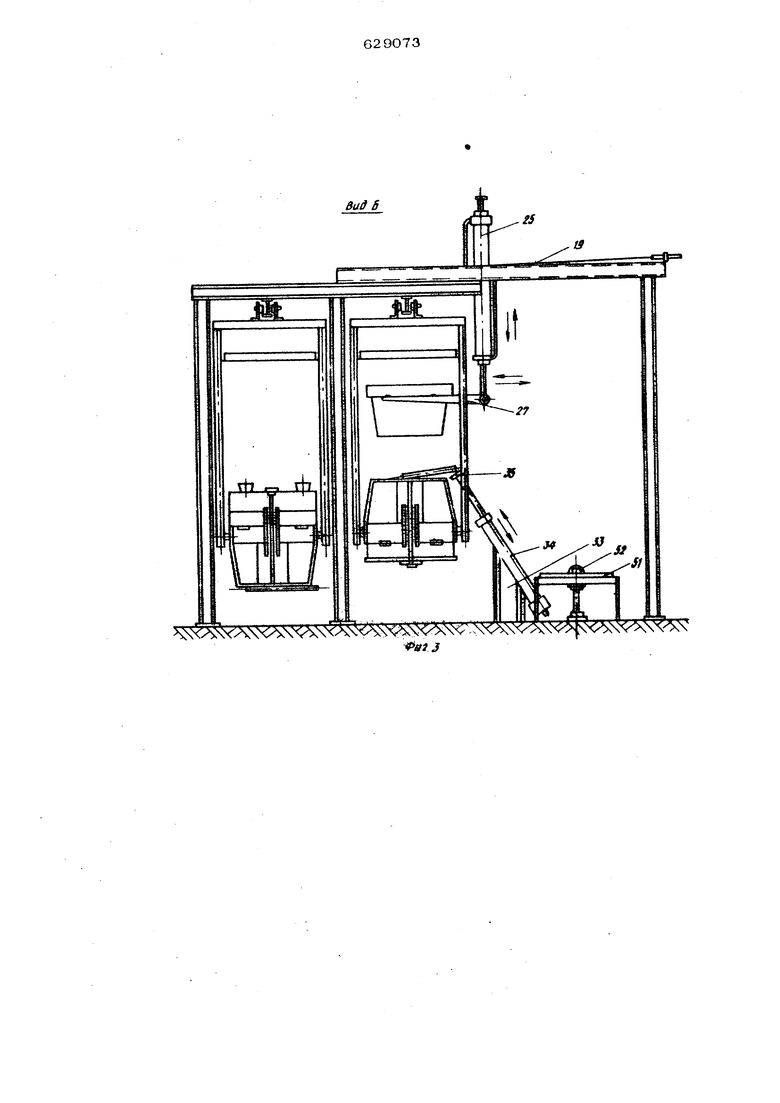

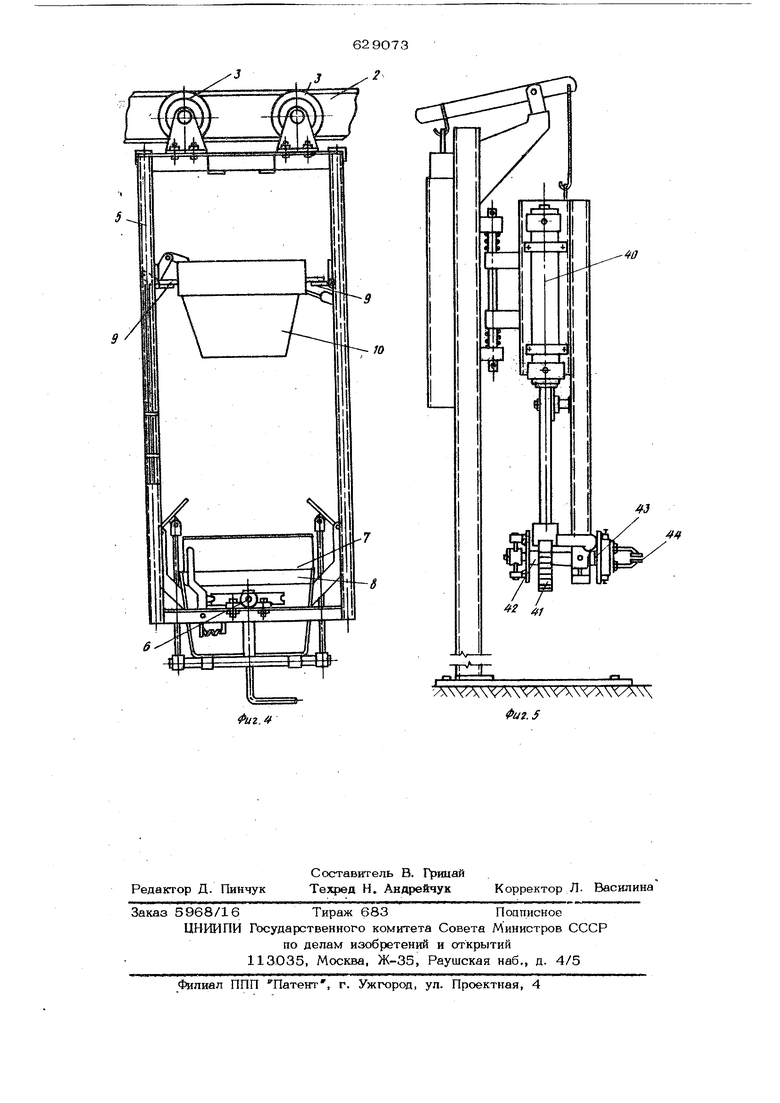

Для этого конвейер выполнен в виде пары параллельных ветвей, на которых закреплены каретки, и снабжен установленными на противоположных концах конвейера механизмами перевода кареток, каждый из которых выполнен в виде тележки, смонтированной на горизонтальных направляющих, установленных поперек конвейера, причем каждая тележка снабжена автономным приводом, кинематически связанным с основным. Кроме ТОГО, каждый механизм сборки и разборки форм может быть выполнен в виде соединенной трособлочной системой с одним из механизмов перевода кареток тележки, снабженной гидроцилиндром со штоком, на котором закреплен захват. На каретке закреплены корзинка с гипсовой формой, рычажный фиксатор форм и полки для сифонов. На фиг. 1 изображена установка для изготсчаления керамических изделий, общий вид; на фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг, 1; на фиг. 4 - каретка, общий вид; на ({мг. 5 - механизм переворачивания форм, общий вид. Устройство пля изготовления фасонных керамических изделий содержит подвесной конвейер, выполненный в виде параллельных ветвей монорельса 1 и 2, представляющих собой смонтированные на Т-образ ных опорах двутавровые балки, к которым на катках 3 подвешены каретки 4, выполненные в виде рам 5, к которым на шарнирах 6 подвешены металлические корзины 7 с гипсовыми формами, (на чертеже не показаны), снабженные цапфсй поворота 8, а выше корзины на рамах смонтированы полки 9 для сифонов 10. На каждой из ветвей монорельса установлены гидротолкатели 11 кареток, содержа щие гидроцилиндры, к штокам которых прикреплены направляющие тележки 12, подвешенные иа катках к монорельсу. Ветви монорельса связаны между собой механизмами перевода кареток 13 и 14, расположенными на противоположных концах конвейера. Каждый из механизмов перевода содержит колесную тележку 15, установленную на смонтированных поперек конвейера горизонтальных направляющих 16. Тележка снабжена приводным идроцнлиндром 17 и несет в нижней час ти отрезок монорельсовой балки в качест ве направлякадей для кареток 4. Тележка 15 механизма перевода 13с помицью трособлочной передачи 18 связана с тележкой 1 9 механизма разборки форм 2 О, тогда как тележка механизма перевода 14с помощью трособлочной передачи 21 связана с аналогичной тележкой 1 9 механизма сборки форм 22. Тележки 19 установлены соответственно на направляю щих 23 и 24, неся гидроцилиндры 25 и .26, на штоках которых закреплены вилоч ные захваты 27 и 28. При этом на штоке гид{х цилиндра26 перпендикулярно к захвату 28 укреплен кронштейн 29, несу щий ящик с тальком ЗО, снабженный щла гом подвода воздуха 31 для опудривания сифонов. Кроме того, механизм разборки форм 20 снабжен узлами закрытия 32 и раскрытия 33 замков форм, каждый из которых представляет собсй установленный под наклоном в сторону конвейера гидроцилнндр 34, на штоке последнего укреплена пята 35. ЛАеханизм сборки форм 22 содержит узел закрытия замка формы 36, выполненный аналогично такому же узлу 32 механизма 2 О. Описанные механизмы 2О и 22 установлены на конвейерной ветви 1 по разные стороны от туннельной сушилки 37, сквозь которую проведена указанная конвейерная ветвь 1. Аналогичная сушилке 37 туннельная сушилка 38 установлена на другой ветви конвейера. Между механизмом форм 20 и туннельной сушилкой 37 размешен механизм переворачивания форм 39, содержащий гидроцилиндр 4О, свя-занный цепной передаюй 41 с валом 42, на торце которого выполнен кулачковый захват 43, и eющий прорезь 44 под цапфу формы. По хсщу конвейера перед входом в сушилку 37 установлен механизм съема изделий 45, выполненный в виде горизонтально расположенного гидроцилиндра 46, шток которого связан с подвижной тележкой 47, на ней вертикально установлен гидроцилиндр 48 в качестве гидроподъемника плосксЛ столешницы 49. Механизм 45 снабжен узлом открытия замков форм 50,выполненным аналогично такому же узлу 33 механизма 20, и узлом сталкивания изделий на подвялочньий рольганг 51,выполненный в виде горизонтально установленного гидроцилиндра 52, на штоке которого закреплена пластина 53. На выходе туннельной сушилки 37 находится механизм переворота форм 54, выполненный аналогично такому же механизму 45. Кроме того, описываемое устройство содержит узел заливки форм шликером 55, включающий шликеропровод и кран с электромагнитным приводом, (на чертежах не показаны). Гидроцилиндры 11, 17, 25, 26, 34, 40, 46, 48, 52 подключены через аппаратуру управления к общему нагнетанию насосной станции (на чертежах не показаны). В процессе изготовления сливных бачков с помощью описанного устройства последовательно производят слеауюшие технологические операции; опудривание сифона, сборку фop, заливку шликером форм, набор черепка, разборку форм, закрепление черепка, выемку изделий. Каретки 4 перемещаются по монорель су под действием гицр 3толкателей 11 ци клически, от позиции к позиции. Опудривани сифонов производят с помощью механизма сборки форм 22. Тележку 19 указанного механизма действием трособлочноЯ передачи 21 подводят к кареткам, rkдpoцилинцр 26 втягивает шток, поднимая укре ленный на HeNf ящик ЗО с тальком, надевая его на сифон, подвешенный на пол ках 9 каретки. Воздух, поступающий по шлангу в ящик, распыляет тальк, опудривая сифон. Одновременно гидроцилиндр 25 поднимает вилочный захват 28, кото рый снимает опудренный сифон с полок каретки, стоящей на следующей по ходу технологического процесса позиции. Затем гидроцилиндр 26 срабатывает в обратном направлении, опуская захват с си фоном и вводя его тем самым в форму. Тележка 19 отводится и каретка с собранной формой передвигается на следующую позицию, где узел закрывания замка 36, нажимая пятой 35 на рычаг замка корзины, закрывает его. После этого каретка поступает на позицию, где смонтирован узел заливки форм шликером 55. После наполнения форм шликером каретка поступает на механизм перевода кареток 13. Здесь каретка, подвешенная на направляющей балке тележки 15, вмес те с указанной тележкой под действием гидроцияиндра 17 перемешается по напра лякяцим 16 от монорельса (ветви) 1 к монорельсу (ветви) 2. Одновременно тележка приводит в действие трособлочную систему 21. В крайнем положении тележки 15 гидротолкатель 11 сталкивает каретку на монс эельс 2. Двигаясь по монорельсу 2, каретка поступает в туннельную сушилку 38, где происходит набор черепка. Затем механизмом перевода 14 каретку переносят опять на ветвь 1, где механизм 2О разбирает форму, работая аналогично механизму сборки 22, но в обратном пор5шке. При дальнейшем движе нии каретки концы цапфы 8 корзины 7 за ходят в прорезь 44 кулачкового захвата 43 механизма перево.рачивания форм 39. Срабатывает гнароцилиндр 40, приводя в движение цепную передачу 41 и связанный с ней вал 42. Кулачковый захват поворачивается, отжимая кулачком фиксатор корзины и поворачивая корзину с формой вверх дном. Каретка с перевернутой корзиной поступает на механизм съема Hv3aenHft 45, где с помощью гипроцилиндров 46 и 48 под форму подводят столешницу 49. Одновременно механизмом 5О открывают замок корзинь, после чего столешницу вместе с изделием отводят к рольгангу 51 и с помопшю гидроцилиндра 52 сталкивают изделие на рольганг. Каретка проходит сушилку 37 для удаления влаги из сифона и формы, а затект после поворота корзины механизмом 54 в рабочее положение поступает на участок опудривания. Порядок работы гидроцилиндров регулируется аппаратурой управления. В случае неисправности одной из кареток (при поступлении последней на механизм перевода кареток 13) указанную каретку продвигают по направляющей тележке на участок ремонта, снимая ее тем самым с конвейера. Использование описываемого устройства позволяет механизировать тяжелые технологические операции, обеспечивая сокращение цикла изготовления изделий более чем в 2 раза по сравнению с циклом на существукяцем оборудовании на прецприятиях страны. Возрастает выпуск изделий с 1 м производственной площади в 5 раз и повышается выработка на одного рабочего более чем в 1,3 раза. Формула изобретения 1.Установка для изготовления керамических изделий, содержащая подвесной конвейер в виде монорельса с каретками и кинематически связанные с ним механизмы сборки и разборки форм, опудрива- ния сифона, заливки шликера, съема изделш, а также туннельные сушилки и привод, отличающаяся тем, что, с целью повыщения надежности работы и удобства обслуживания, конвейер выполнен в виде пары параллельнь1х ветвей, на которьгх закреплены каретки, и снабжен установленными на противоположных концах конвейера механизмами перевода кареток, каждый из которых выполнен в виде тележки, смонтированной на горизонтальнь х направляющих, установленных поперек конвейера, причем кажая тележка снабжена автономным привоом, кинематически связанным с основным. 2.Установка по п. 1,отлича юа я с я тем, что каждый механизм борки и разборки форм выполнен в виде оединенной трособлочной системой с одим из механизмов перс-попа кареток те7 6290738

лежки, снабженной гидронилиндром соИсточники информации, принятые во

штоком, на котором закреплен захват,внимание при экспертизе:

3. Установка по пп. 1, 2, о т л и-1. Патент ЙРГ № 1954243,

чающаяся тем, что на каретке 8Оа 35/01, 1967. закреплены корзины с гипсовс формой,

рычажный фиксатор форм и полки пля си- Патент США № 3416203,

фонов.кл. 25-29, 1969.

tN fe i; V J

1 t«. ll 1

| название | год | авторы | номер документа |

|---|---|---|---|

| "Установка для литья санитарно- КЕРАМичЕСКиХ издЕлий | 1979 |

|

SU829432A1 |

| Установка для изготовления сантехнических изделий | 1978 |

|

SU763106A1 |

| Установка для производства смывных бачков | 1981 |

|

SU996185A1 |

| Установка для изготовления сантехнических изделий | 1980 |

|

SU889437A1 |

| Агрегат для поточного эмалирования труб | 1976 |

|

SU740864A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУХОДОННЫХ КВАРЦЕВЫХ СТАКАНОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021108C1 |

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ЛИТЬЯ | 2002 |

|

RU2281856C2 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Кассетная линия для изготовления строительных изделий | 1990 |

|

SU1785906A1 |

| Устройство для перемещения изделий через ванны | 1982 |

|

SU1006347A1 |

Авторы

Даты

1978-10-25—Публикация

1975-07-29—Подача