1

Изобретение относится к области эмалирования изделий, в частности к установкам для поточного эмсширования труб различных диаметров и дли- ны.

Наиболее близким к описываемому изобретению является агрегат для эмалирования труб, который содержит устройства для нанесения эмалевого 10 шликера, его сушки, обжига и охлаждения, транспортирующий механизм, выполненный в виде двух вертикально установленных роторов с захватами для удержания труб, конвейер для U подачи труе5 в горизонтальном положении. Агрегат снабжен механизмом для передачи труб с одного ротора на другой, выполненным в виде каретки, несущей захват для удержания трубы 20 в вертикальном положении и смонтированной ниже роторов каретки, несущей подставку для опоры нижнего конца трубы. В конвейер для подачи труб встроен кантователь для перевода 25 труб из горизонтального в вертикальное положение при передаче на ротор и из вертикального в горизонтальное при съеме труб с ротора, причем захваты роторов выполнены в виде ви- JQ

лообразных рычагов, охватывающих съемные с грибовидным выступом головки, жестко соединяемые с трубами. Кантователь сделан в виде поворотной люльки в форме поворотной рамы с двумя боковыми захватс1Мй для трубы и шарнирро закрепленной опорой для нижнего конца трубы, при этом для укладки трубы с конвейера на люльку кантователя служат поворотные захваты, встроенные в конвейер для приема труб и снятия с кантователя 1 ).

Конвейер для перемещения труб и кантователь такой конструкции позволяют перемещать трубы из горизонтального положения в вертикальное только определенной длины и диаметра. Применение в агрегате для эмалирования двух роторов усложняет конструкцию, вызывает необходимость передачи эмалируемой трубы с одного ротора на другой, что снижает надежность работы агрегата.

Целью изобретения является повышение надежности работы агрегата.

Цель достигается тем, что агрегат снабжен криволинейными направляющими и размещенными в них роликами, а транспортер выполнен из отдельных участков, которые над устройствами для нанесения, сушки и обжига эмали на трубах оборудованы приводами вертикального перемещения t при этом ролики связаны с кантователем.

Кроме того, криволинейные направляющие содержат поднимающийся от конвейера подачи участок и вертикальный участок, а ветви одной из них - примыкающий к поднимакяцемуся горизонтальный участок.

Транспортер выполнен в виде монорельса с тележками, снабженными захватами и связанными с приводом транспортера посредством водил.

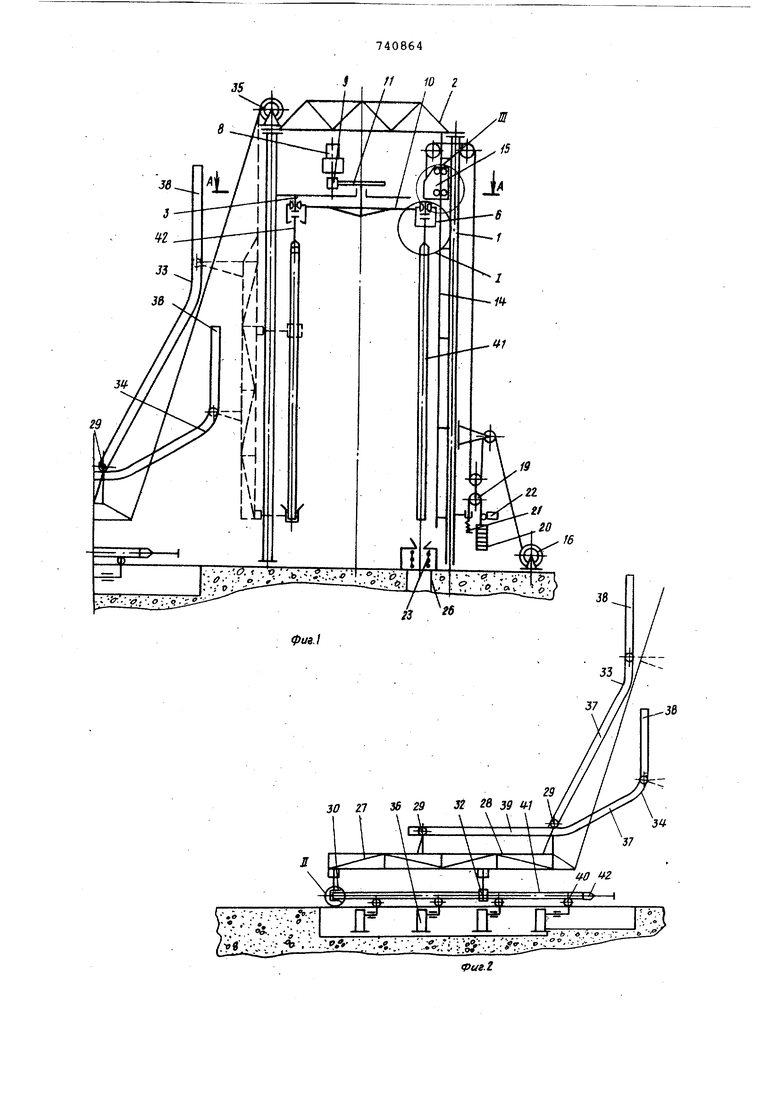

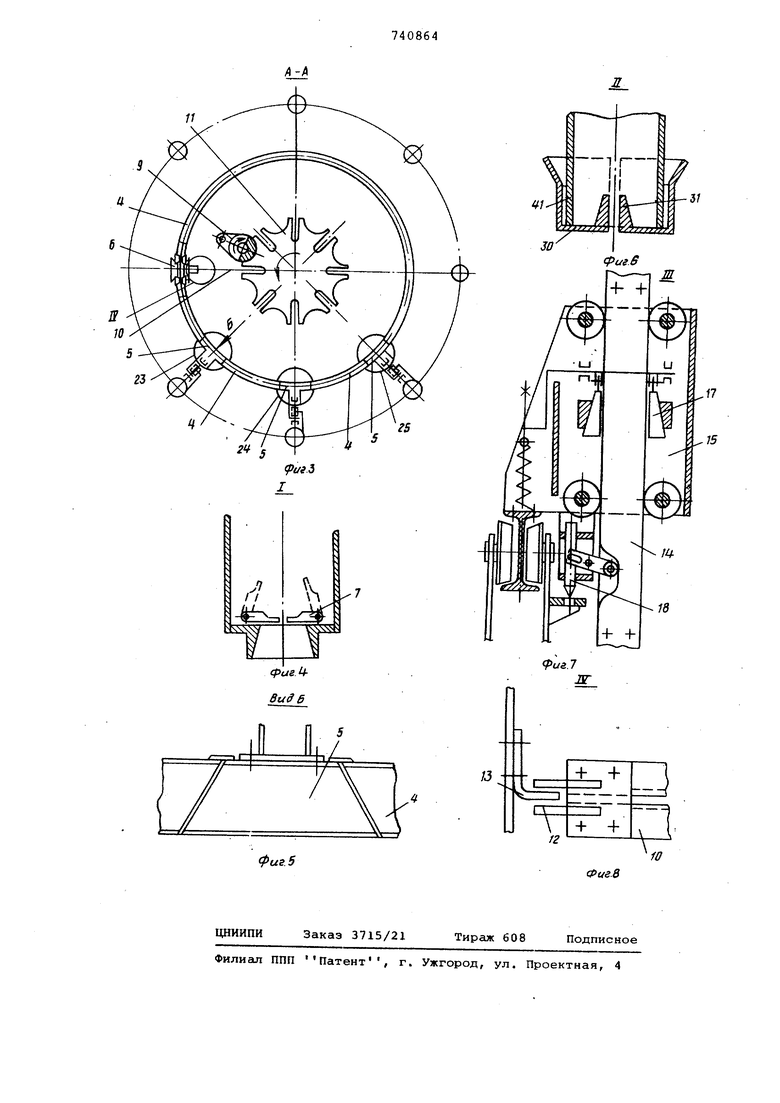

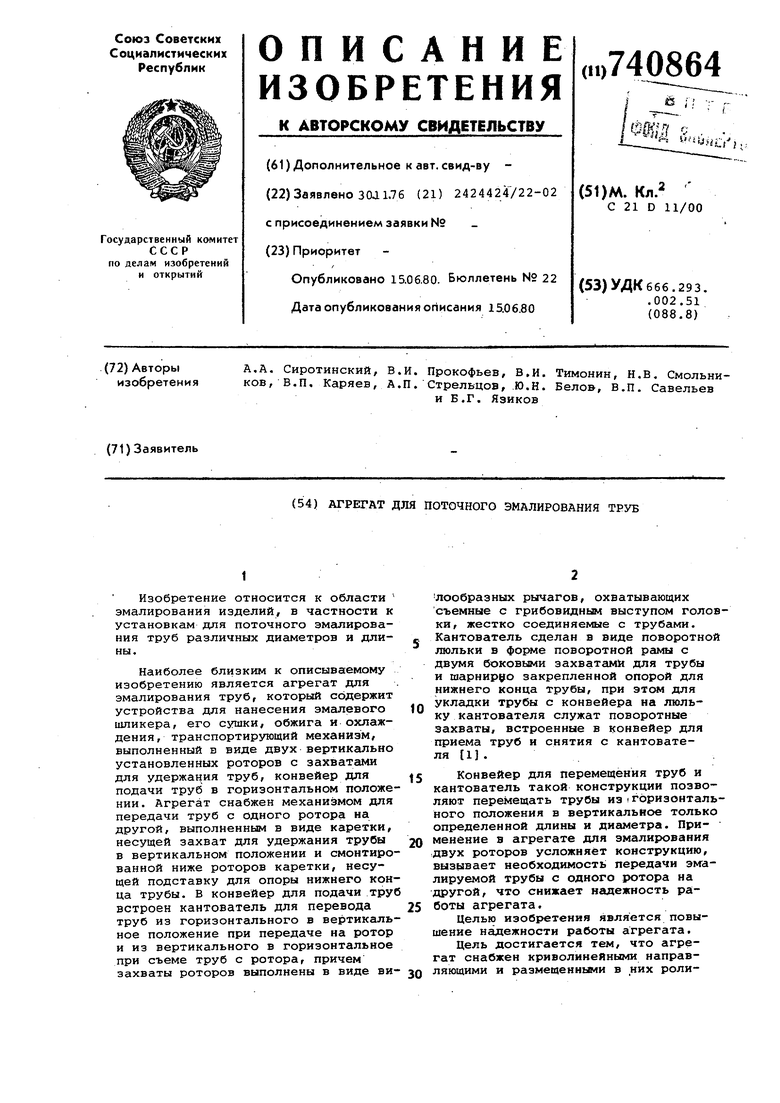

На фиг. 1 показан предлагаемый агрегат; на фиг. 2 - конвейер с кантователем; на фиг. 3 - агрегат, разрез А-А на фиг. 1; на фиг. 4 - узел

Iна фиг. 1; на фиг. 5 - вид по стрелке Б на фиг. 3; на фиг. 6 - узе

IIна фиг. 2; на фиг. 7 - узел П1 на фиг. 1; на фиг. 8 - узел IV на фиг. 3.

Агрегат содержит колрнны 1, связанные сверху ршной 2, подвешенный к ней транспортер 3, состоящий из отдельных неподвижных участков 4 и подвижных в вертикальном направлении участков 5. На транспортере 3, выполненном в виде монорельса, размещены тележки б,снабженные самоблокирующимися шарнирньми Захватами 7. Перемещение тележек б осуществляется от привода 8 через ведущий кривошип 9, водило 10 и соединенный с водилом 10 мальтийский механизм 11. Конец водила 10 имеет вилку 12 с прорезью,ориетированной вертикально, а тележку б входит в зацепление с вилкой 12 при помощи отвестного пальца 13.

В зоне подвижных участков 5. на колоннах 1 смонтированы вертикальные направляющие 14 с каретками 15. Каретки 15 связаны с приводом 16 вертикального перемещения, например лебедкой, и снабжены автоматически срабатывающими ловителями 17, например клиновыми, на случай обрыва каната лебедки, а также стопорным устройстве 18 копирного, типа для фиксации тележки б относительно подвижного участка 5. С целью безударного и надежного совмещения подвижных участков 5 с неподвижными участками 4 канат лебедки запасован через компенсирующее устройство, в которое входят подвесной блок 19, противовес 20, пружина 21 и конечный выключатель 22. .

На технологических позициях установлены устройства 23, 24 и 25 для двустороннего нанесения эмалевого шликера, его сушки и обжига. Сушка и обжиг покрытия осуществляются индукторами. На каждой технологическо позиции имеются шахты 26, в которые

опускается труба. Кантователь 27 для перемещения труб из горизонтального положения в вертикальное состоит из стрелы 28 с роликами 29, снабженной нижним захватом-подпятником 30 с встроенными кулачками 31 и захватом 32. Захват-подпятник 30 и захват 32 приводятся в движение любыми силовыми механизмами, например пневмоцилиндрами, и фиксируют трубу с небольшим зазором. Стрела 28 кантователя 27 находится в криволинейных направляющих 33 и 34, расположенных в параллельных плоскостях, и связана с лебедкой 35. Направляющая 33 состоит из поднимающегося от конвейера 36 для подачи труб участка 37 и вертикального участка 38, а направляющая 34 - еще из горизонтального участка 39, примыкающего к участку 37. Конвейер 36 с опускающимися роликами 40 размещен под кантователем 27.

Агрегат работает следующим образом.

Подготовленная к эмалированию труба 41 с предварительно установленной на ней технологической головкой 42 поступает на ролики 40 конвейера 36,при этом стрела 28 кантователя 27 находится в исходном положении Труба 41, находящаяся в горизон альнсял положении, подается до упора вперед. Захват-подпятник 30 и захват 32 кантователя 27 закрываются, после чего труба 41 реверсированием конвейера 36 подается назад до упора в захват-подпятник 30 кантователя 27. Ролики 40 конвейера 36 опускаются и стрела 28 кантователя 27 по направляющим 33 и 34 поднимает трубу 41 в вертикальном направлении до тех пор, пока технологическая головка 42 надежно не войдет в шарнирные самоблокирующиеся захваты 7. После этого лебедка 35 выключается соответствующими конечными выключателями, что позволяет устанавливать на транспортер 3 трубы 41 различной длины. Благодаря зазору между захватом-подпятником 30 и захватом 32 и трубой 41 стрела 28 кантователя 27 опускается при закрытых захватках, после чего поступает сигнал для открывания захвата-подпятника 30, а затем захвата 32. Если труба 41 не зафиксировалась в захватах 7, открывания захвата-подпятника 30 не происходит благодаря встроенным кулачкам 31, которые входят внутрь трубы 41. Опускаясь далее стрела 28 кантователя 27 принимает исходное положение. Затем включается привод 8, который поворачивает водил 10, заставляя .перемещаться связанную с ним тележку 6 с трубой 41 по транспортеру 3 до устройства 23 для двустороннего нанесения эмалевого шликера.

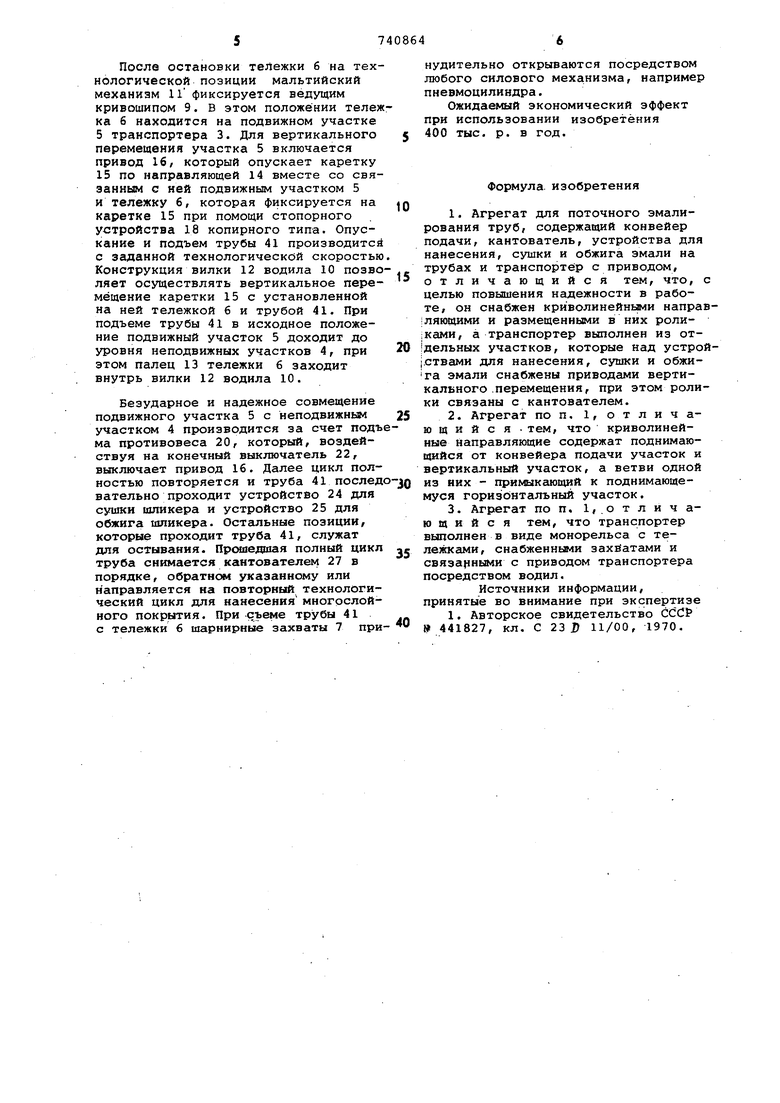

После остановки теЛежки б на технологической позиции мальтийский механизм 11 фиксируется ведущим кривошипом 9. В этом положении тележка б находится на подвижном участке 5 транспортера 3. Для вертикального перемещения участка 5 включается привод 16; который опускает каретку 15 по направляющей 14 вместе со свяэанньм с ней подвижным участком 5 и тележку 6, которая фиксируется на каретке 15 при помощи стопорного устройства 18 копирного типа. Опускание и подъем трубы 41 производите с заданной технологической скоростью Конструкция вилки 12 водила 10 позво ляет осуществлять вертикальное перемёщение каретки 15 с установленной на ней тележкой 6 и трубой 41. При подъеме трубы 41 в исходное положение подвижный участок 5 доходит до уровня неподвижных участков 4, при этом палец 13 тележки 6 заходит внутрь вилки 12 водила 10.

Безударное и надежное совмещение подвижного участка 5 с неподвижным участком 4 производится за счет подъма противовеса 20, который, воздействуя на конечный выключатель 22, выключает привод 16. Далее цикл полностью повторяется и труба 41 послед вательно проходит устройство 24 для сушки шликера и устройство 25 для обжига шликера. Остальные позиции, которые проходит труба 41, служат для остывания. Прошедшая полный цикл труба снимается кантователем 27 в порядке, обратном указанному или Направляется на повторный технологический цикл для нанесения многослойного покрытия. При съеме трубы 41 с тележки 6 шарнирные захваты 7 принудительно открываются посредством любого силового механизма, например пневмоцилиндра.

Ожидаемый экономический эффект при использовании изобретения 400 тыс. р. в год.

Формула изобретения

1.Агрегат для поточного эмалирования труб, содержащий конвейер подачи, кантователь, устройства для нанесения, сушки и обжига эмали на трубах и транспортер с приводом, отличающийся тем, что, целью повышения надежности в работе, он снабжен криволинейньлии напра1ЛЯЮЩИМИ и размещенными в них роли|ками, а транспортер выполнен из от:дельных участков, которые над устро|.ствами для нанесения, сушки и обжига эмали снабжены приводами вертикального .перемещения, при этом ролики связаны с кантователем.

2.Агрегат поп, 1, отличающийся- тем, что криволинейные направляющие содержат поднимающийся от конвейера подачи участок и вертикальный участок, а ветви одной из них - примыкающий к поднимающемуся горизонтальный участок.

3.Агрегат по п. 1,отличаю щ и и с я тем, что транспортер выполнен в виде монорельса с тележками, снабженнЕЛми захйатами и связа|{ными с приводом транспортера посредством водил.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР 1 441827, кл. С 23 D 11/00, 1970. 30 27 36 29 .1 -уЗг гв 39 Ч-1 J . J

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для поточного эмалирования труб | 1980 |

|

SU885349A1 |

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Линия для эмалирования металлическихиздЕлий | 1979 |

|

SU852967A1 |

| Автоматическая линия погрузки кирпича на печные вагонетки | 1983 |

|

SU1159787A1 |

| Установка для изготовления строительных изделий | 1979 |

|

SU870155A1 |

| СПОСОБ ЭМАЛИРОВАНИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТАЛЬНЫХ ТРУБ | 1992 |

|

RU2034930C1 |

| Линия формирования садки сырца-кирпича на печную вагонетку | 1987 |

|

SU1412975A1 |

| Устройство для обжига и сушки эмалевых покрытий на трубах | 1982 |

|

SU1064643A1 |

| Крановый захват-кантователь | 1984 |

|

SU1240722A1 |

| Крепеукладчик | 1988 |

|

SU1645537A1 |

Авторы

Даты

1980-06-15—Публикация

1976-11-30—Подача