1

Изобретение относится к установк для формования керамических санитарных изделий методом шликериого литья, например унитазов и сложных секционированных изделий.

Известна установка для литья керамических санитарных изделий, включающая конвейер с формами, устройст для сборки-разборки и фиксации форм система подачи и слива шликераД1.

Наиболее близким техническим р§шением к предлагаемому -является установка для литья санитарно-кера мических изделий, включающая раму с установленными на ней тележкагш с разъемными формами, устройства для зажима и сборки-разборки форм и систему заливки и слива шликера

Г21 .

Недостатком известных установок является низкая производительность.

Цель изобретения - повьпаение производительности.

Поставленная цель достигается тем, что установка для литья санитарно-керамических изделий, включающая рзму с установленными на нёй елёжками с разъемными формами, устройства для зажима и сборки-разборки форм и систему заливки и слива

шликера, снабжена закрепленными на раме параллельно ей направляющими и размещенной в них кареткой с платформой, установленной на ней с возможностью -перемещения перпендикулярно относительно вертикальной оси )И механизмом фиксации расположения каретки относительно раме, а платформа снабжена направляющими роликами и установленной на них площадкой с механизмом подъема, причем механизм кинематически связан с механизмом подъема площадки.

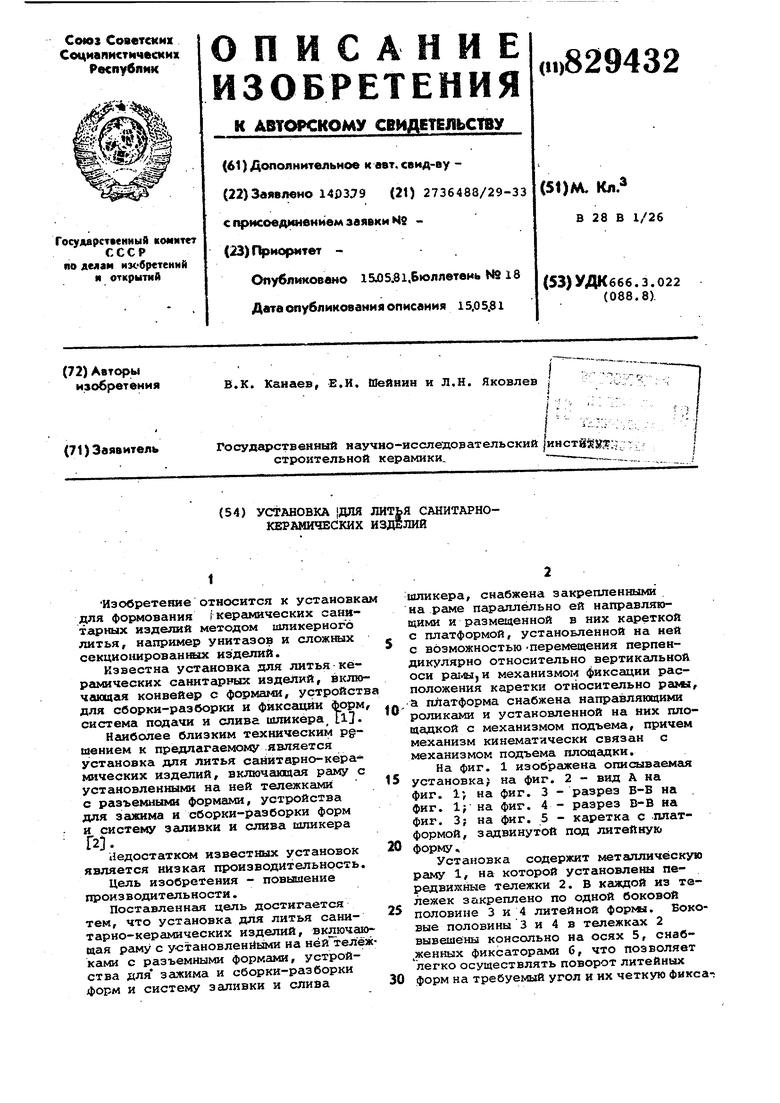

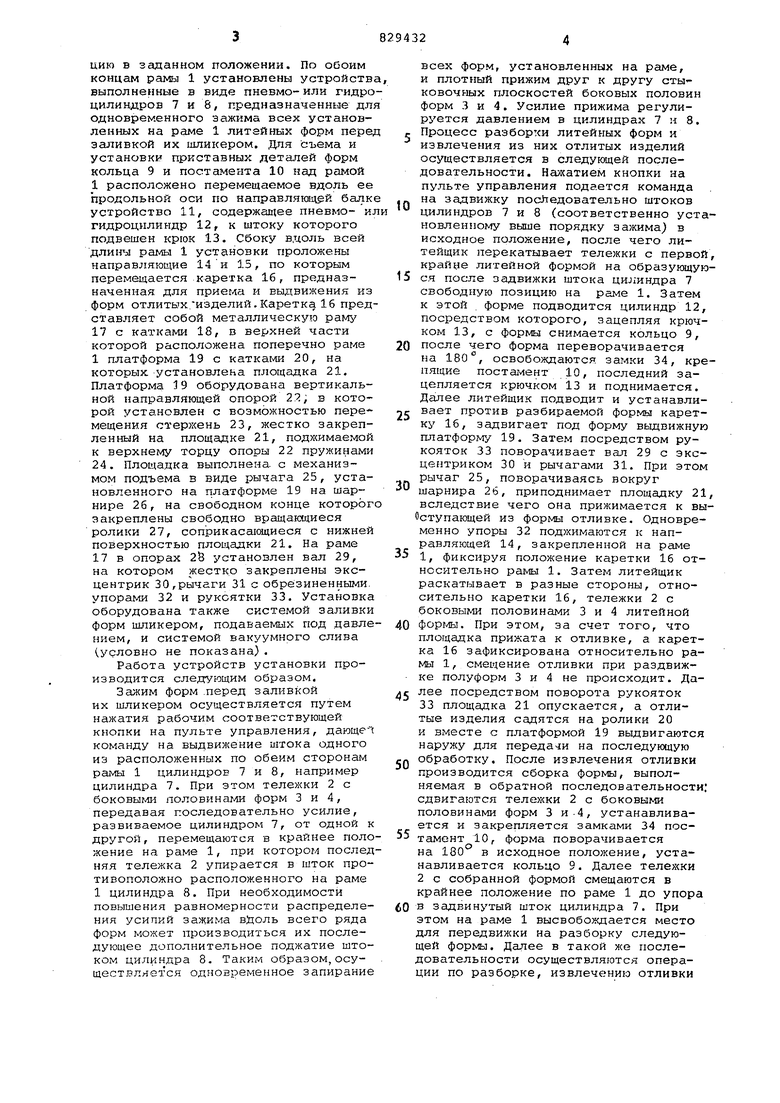

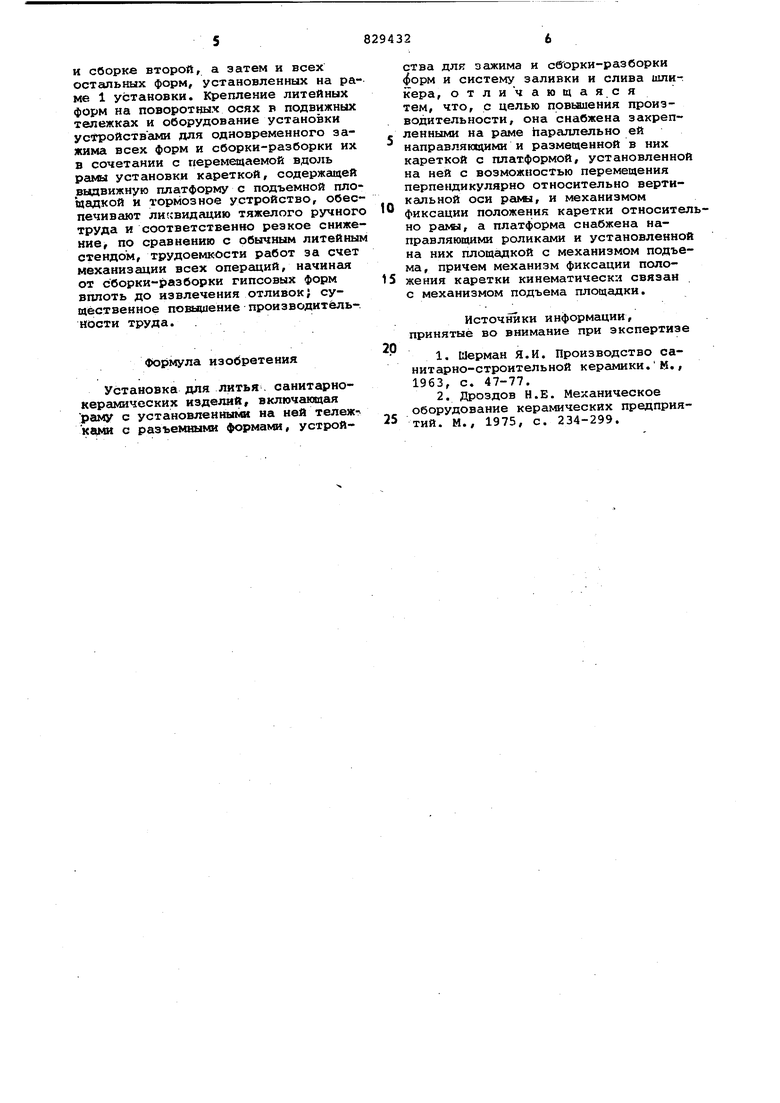

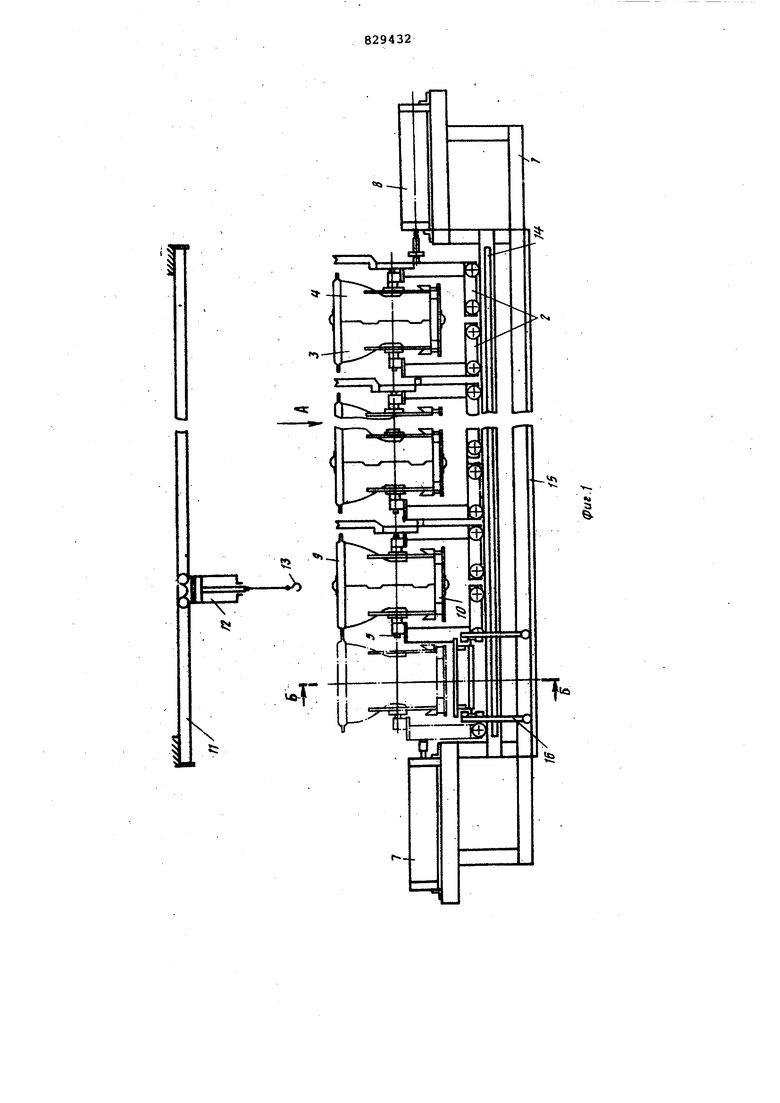

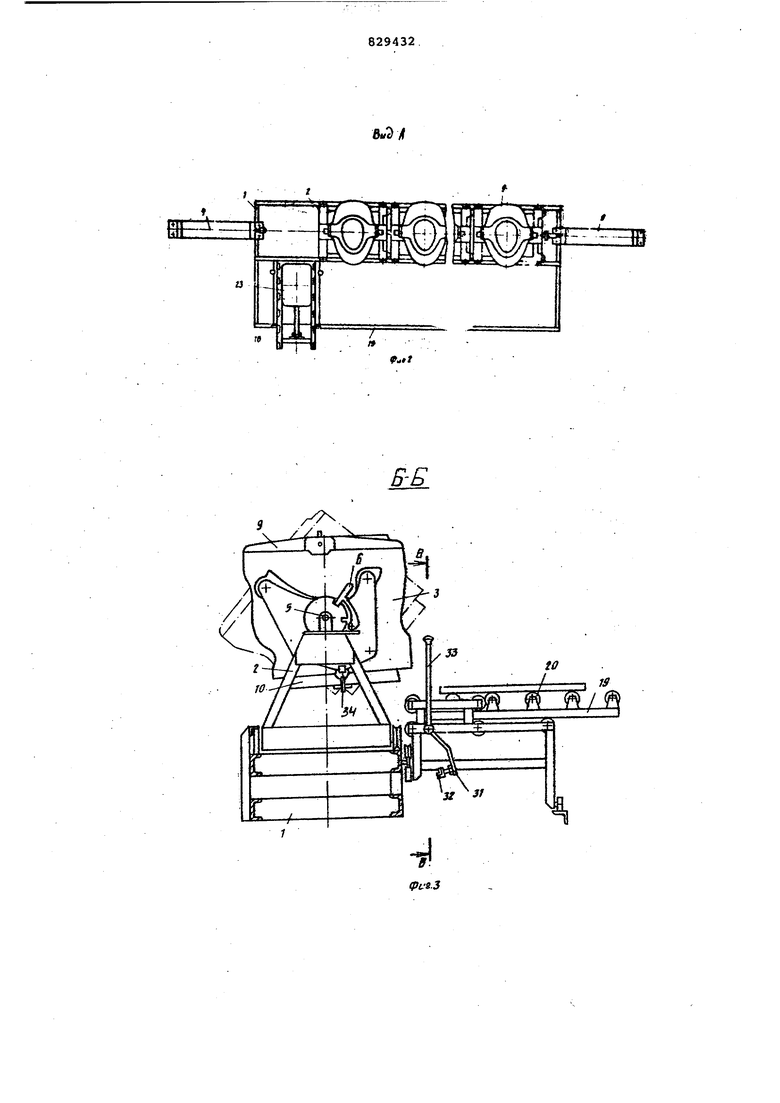

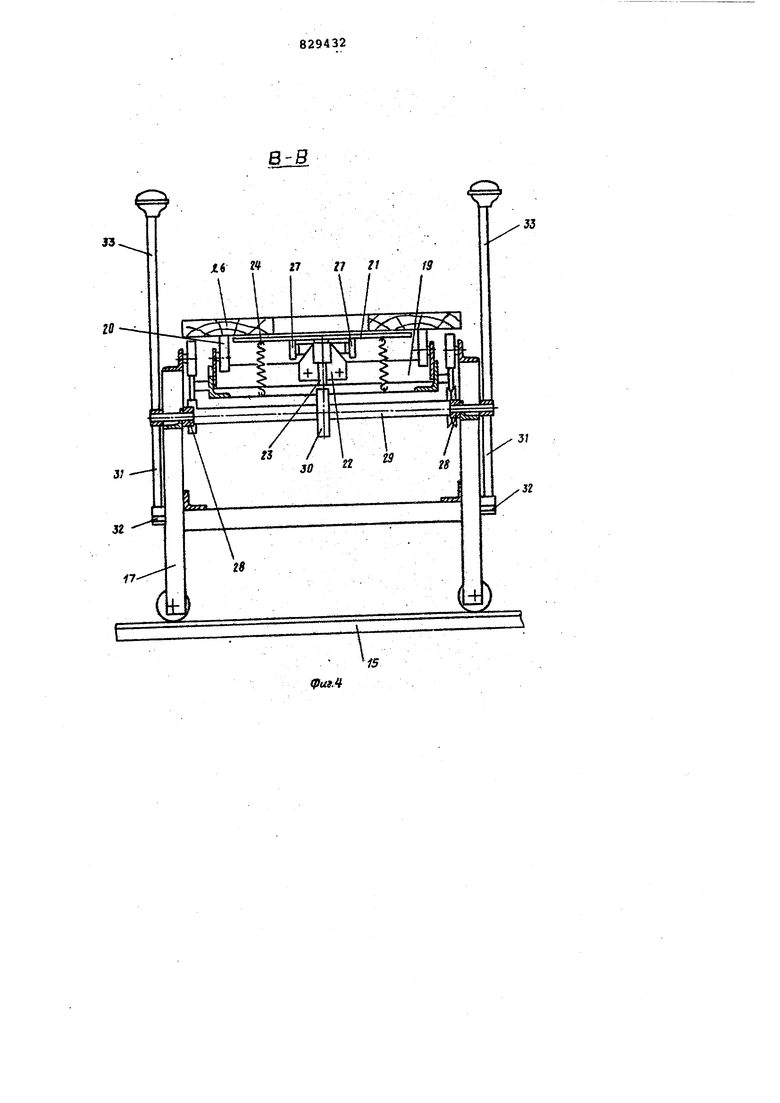

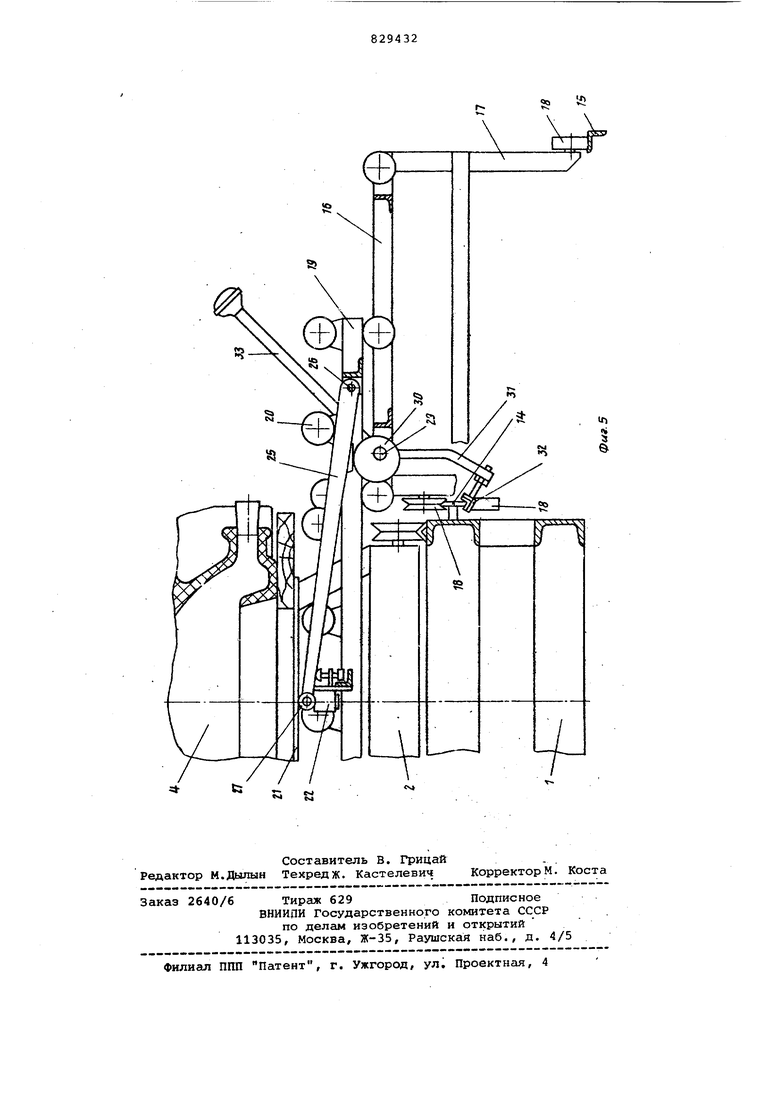

На фиг. 1 изображена описываемгис установка; на фиг. 2 - вид А на фиг. 1 на фиг. 3 - разрез Б-В на . фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 3; на фиг. 5 - каретка с платформой, задвинутой под литейную форму,

Установка содержит металлическую раму 1, на которой установлены передвижные тележки 2. Б кеикдой из тележек закреплено по одной боковой половине 3 и 4 литейной форма. Боковые половины 3 и 4 в тележках 2 вывешены консольно на осях 5, снаб женных фиксаторами 6, что позволяет легко осуществлять поворот литейных форм на требуемый угол и их четкую фиксЦИК) в заданном положении. По обоим концам рамы 1 установлены устройства выполненные в виде пневмо-или гидроцилиндров 7 и 8, предназначенные для одновременного зажима всех установленных на раме 1 литейных форм перед заливкой их шликером. Дпя съема и установки приставных деталей форм кольца 9 и постамента 10 над рамой 1 расположено перемещаемое вдоль ее продольной оси по направлякщ й балке устройство 11, содержащее пневмо- ил гидроцилиндр 12, к штоку которого подвешен крюк 13. Сбоку вдоль всей длины рамы 1 установки проложены направляющие 14 и 15, по которым перемещается каретка 16, предназначенная для приема и выдвижения из форм отлитых,изделий.Каретка 16 представляет собой металлическую раму 17 с катками 18, в верхней части которой расположена поперечно раме 1 платформа 19 с катками 20, на которых установлена площадка 21. Платформа 19 оборудована вертикальной направляющей опорой 22, в которой установлен с возможностью пере мещения стержень 23, жестко закрепленный на площадке 21, поджимаемой к верхнему торцу опоры 22 пружинами 24. Площадка выполнена с механизмом подъема в виде рычага 25, установленного на платформе 19 на шарнире 26, на свободном конце которог закреплены свободно вращающиеся ролики 27, соприкасаивдиеся с нижней поверхностью площадки 21. На раме 17 в опорах 2S установлен вал 29, на котором жестко закреплены эксцентрик 30,рычаги 31 с обрезиненными. упорами 32 и рукоятки 33. Установка оборудована также системой заливки форм шликером, подаваемых под давлением, и системой вакуумного слива (условно не показана).

Работа устройств установки производится следующим образом.

Зажим форм .перед заливкой их шликером осуществляется путем нажатия рабочим соответствующей кнопки на пульте управления, дающет команду на выдвижение штока одного из расположенных по обеим сторонам рамы 1 цилиндров 7 и 8, например цилиндра 7. При этом тележки 2 с боковыгли половинагди форм 3 и 4, передавая последовательно усилие, развиваемое цилиндром 7, от одной к другой, перемещаются в крайнее положение на раме 1, при котором последняя тележка 2 упирается в шток противоположно расположенного на раме 1 цилиндра 8. При необходимости повышения равномерности распределения усилий зажима вйоль всего ряда форм может производиться их последующее дополнительное поджатие штоком цилиндра 8. Таким образом, осуществляется одновременное запирание

всех форм, установленных на раме, и плотный прижим друг к другу стыковочных плоскостей боковых половин форм 3 и 4. Усилие прижима регулируется давлением в цилиндрах 7 и 8. Процесс разборки литейных форм и извлечения из них отлитых изделий осуществляется в следующей последовательности. Нажатием кнопки на пульте управления подается команда на задвижку последовательно штоков

o цилиндров 7 и 8 (соответственно установленному выше порядку зажима) в исходное положение, после чего литейщик перекатывает тележки с первой, крайне литейной формой на образующую5ся после задвижки штока цшшндра 7 свободную позицию на раме 1. Затем к этой , форме подводится цилиндр 12, посредством которого, зацепляя крючком 13, с формы снимается кольцо 9,

0 после чего форма переворачивается на 180°, освобождаются замки 34, крепящие nocTaivieHTlO, последний зацепляется крючком 13 и поднимается. Далее литейщик подводит и устанавливает против разбираемой формы карет5ку 16, задвигает под форму выдвижную платформу 19. Затем посредством рукояток 33 поворачивает вал 29 с эксцентриком 30 и рычагами 31. При этом рычаг 25, поворачиваясь вокруг

0 шарнира 26, приподнимает площадку 21, вследствие чего она прижимается к выОступающей из формы отливке. Одновременно упоры 32 поджимаются к направляющей 14, закрепленной на раме

5 1, фиксируя положение каретки 16 относительно рамы 1. Затем литейщик раскатывает в разные стороны, относительно каретки 16, тележки 2 с боковыми половинами 3 и 4 литейной форг.ф11. При этом, за счет того, что

0 площадка прижата к отливке, а каретка 16 зафиксирована относительно рамы 1, смещение отливки при раздвижке полуформ 3 и 4 не происходит. Далее посредством поворота рукояток

5 33 площадка 21 опускается, а отлитые изделия садятся на ролики 20 и вместе с платформой 19 выдвигаются нарулсу для переда 1и на последующую обработку. После извлечения отливки

0 производится сборка формы, выполняемая в обратной последовательности; сдвигаются тележки 2 с боковыми половинами форм 3 и.4, устанавливается и закрепляется замками 34 пос5тамент 10, форма поворачивается на 180 в исходное положение, устанавливается кольцо 9. Далее тележки 2 с собранной формой смещаются в крайнее положение по раме 1 до упора в задвинутый шток цилиндра 7. При

0 этом на раме 1 высвобождается место для передвижки на разборку следующей формы. Далее в такой же последовательности осуществляются операции по разборке, извлечению отливки

и сборке второй, а затем и всех остальных форм, установленных на раме 1 установки. Крепление литейных форм на поворотных осях в подвижных тележках и оборудование установки устройствами для одновременного зажима всех форм и сборки-разборки их в сочетании с перемещаемой вдоль рамы установки кареткой, содержащей выдвижную платформу с подъемной пловдадкой и тормозное устройство, обеспечивгиот ли свидацию тяжелого ручного труда и соответственно резкое снижение, по сравнению с обычным литейным стендом, трудоемкости работ за счет механизации всех операций, начиная от сборки-разборки гипсовых форм вплоть до извлечения отливок} существенное повы(йение производительности труда. .

формула изобретения

Установка для литья , санитарнокерамических изделий, включающая раму с установленными на ней тележ- ками с разъемными формами, устройства для зажима и сбгорки-разборки 5;орм и систему заливки и слива шли. кера, отли чающаяся тем, что, с целью првьаиения производительности, она снабжена закрепленными на раме Наргшлельно ей направлякхцими и размещенной в них кареткой с платформой, установленной на ней с возможностью перемещения перпе1щикулярно относительно вертикальной оси рамы, и механизмом фиксации положения каретки относительно рамы, а платформа снабжена направляющими роликами и установленной на них площадкой с механизмом подъема, причем механизм фиксации положения каретки кинематически связан с механизмом подъема площадки.

Источ1шки информации, принятые во внимание при экспертизе

1.Шерман Я.И. Производство санитарно-строительной керамики.М., 1963, с. 47-77.

2.Дроздов Н.Б. Механическое оборудование керамических предприятий. М., 1975, с. 234-299.

t

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для литья санитарных керамических изделий | 1981 |

|

SU969525A2 |

| Установка для литья керамических изделий | 1982 |

|

SU1085829A1 |

| Установка для литья и подвялки санитарных керамических изделий | 1983 |

|

SU1150072A1 |

| Установка для изготовления керамических изделий | 1975 |

|

SU629073A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГЛУХОДОННЫХ КВАРЦЕВЫХ СТАКАНОВ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2021108C1 |

| АВТОМАТИЧЕСКАЯ ПОТОЧНАЯ ЛИНИЯ | 1961 |

|

SU152728A1 |

| Агрегат для изготовления керамических изделий методом литья | 1984 |

|

SU1229042A1 |

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| Установка для отливки сантехнических изделий | 1984 |

|

SU1229041A1 |

| Способ центробежного литья ци-линдрических каркасов,имеющих нанаружной поверхности ребра | 1973 |

|

SU510135A3 |

x.

33

17

Авторы

Даты

1981-05-15—Публикация

1979-03-14—Подача