Фиг/

Изобретение относится к строительной индустрии и может быть использовано для изготовления панелей крупнопанельного домостроения.

В качестве прототипа выбрана кассет- но-конвейерная линия, содержащая замкнутый монорельсовый конвейер, пакеты, образованные паровыми, разделительными, запорными отсеками, механизм распалубки и сборки пакетов, поворотные стрелки, установленные в углах конвейера. Конвейер образован взаимопараллельными ветвью установки отсеков и ветвью снятия готовых изделий, соединенными между собой прямолинейными переходными участками и имеет форму пятиугольника. Паровые, разделительные и запорные отсеки снабжены катками, установленными по их торцам и опирающимися на рельсовые направляющие, смонтированные на опорной раме. Кассеты установлены перпендикулярно ветвям отсеков и снятия готовых изделий, Механизм распалубки и сборки кассет выполнен содержащими установленные на анкерах против кассет каркасы, на которых смонтированы гидроцилиндры с толкателями отсеков. Поворотные стрелки представляют собой порталы, одна из стенок которых установлена с возможностью поворота вокруг своей оси, а другая снабжена колесом, установленным на дугообразно рельсовой направляющей.

Прототипу присущи следующие недостатки: высокая металлоемкость из-за того, что против каждой кассеты установлен на анкерах распалубочный узел в виде каркаса с гидроцилиндрами и толкателями стенок; низкий съем изделий с 1 м производственной площади (около 36 м /м ), что обусловлено схемой соединения ветвей конвейера. Действительно, параллельные ветви конвейера в том конце, где осуществляется переход с ветви установки отсеков в кассету на ветвь снятия готовых изделий, соединены между собой двумя прямолинейными участками, сходящимися под острым углом, Такой переходный участок занимает значительную площадь, примерно равную площади, занимаемой одной кассетой. Поскольку на этом участке не осуществляются никакие технологические процессы, то его наличие обуславливает снижение съема изделий с 1 м2 производственной площади. Способствует снижению съема изделий с 1 м произ- водственной площади и выполнение поворотной стрелки в виде портала.

Целью изобретения является снижение металлоемкости и увеличение съема изделий с единицы площади.

Поставленная цель достигается тем, что в известной кассетно-конвейерной линии, содержащей расположенные на направляющих опорных рам пакеты отсеков с катками,

замкнутый конвейер транспортирования отсеков, механизм сборки и распалубки пакетов, оборудование постов чистки, смазки, установки арматуры и установленные по углам конвейера поворотные стрелки, соглас0 но изобретению, механизм сборки и распалубки снабжен опорными катками и захватами, опорные рамы Т-образными анкерами, контактирующими с захватами, конвейер по контуру имеет форму прямо5 угольной трапеции, а платформа каждой поворотной стрелки подвешена посредством вертикальных осей, проходящих через ее геометрический центр.

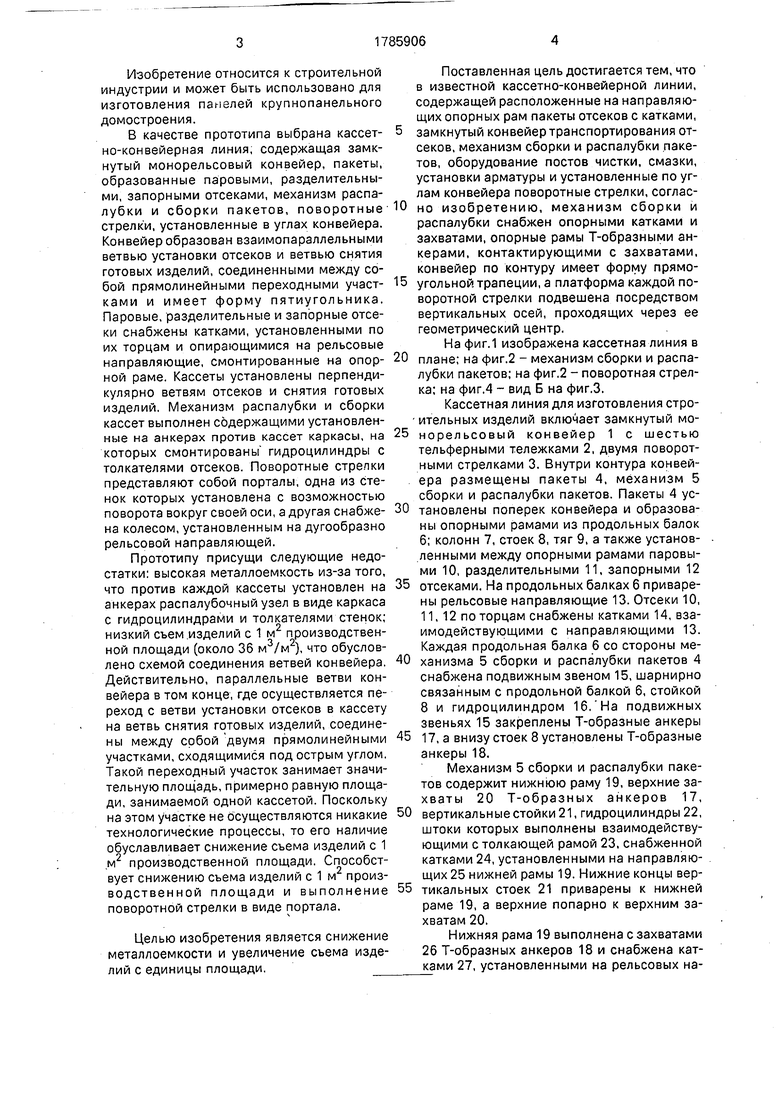

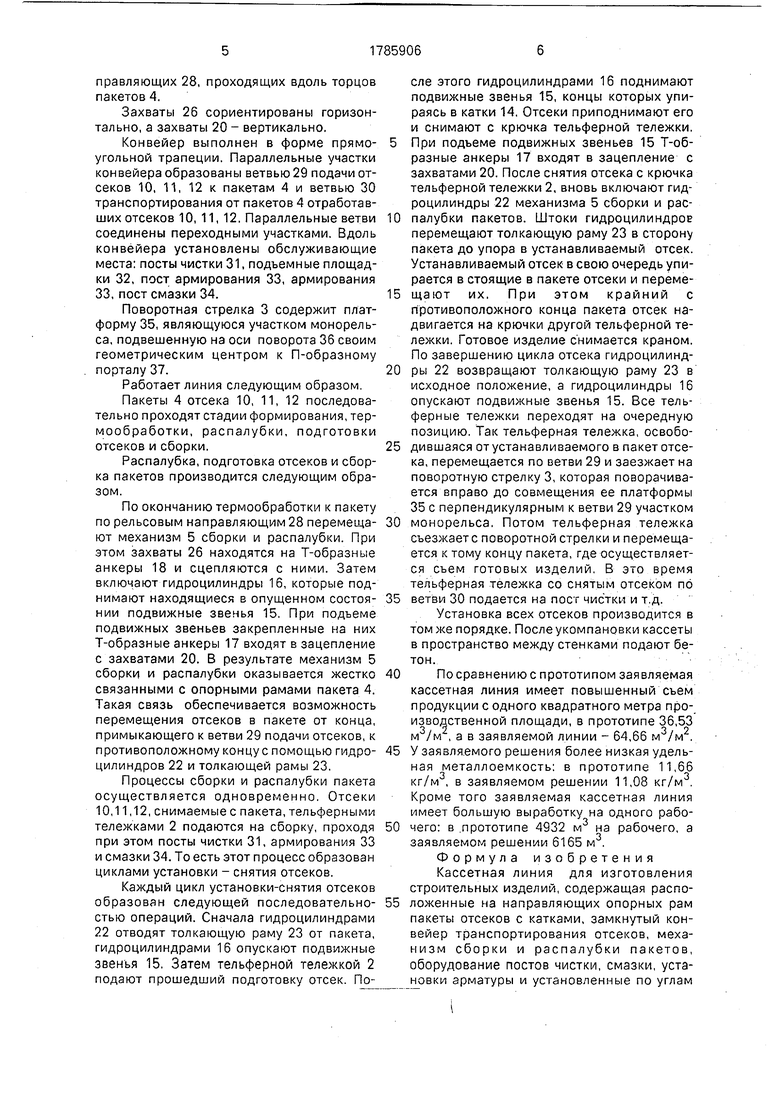

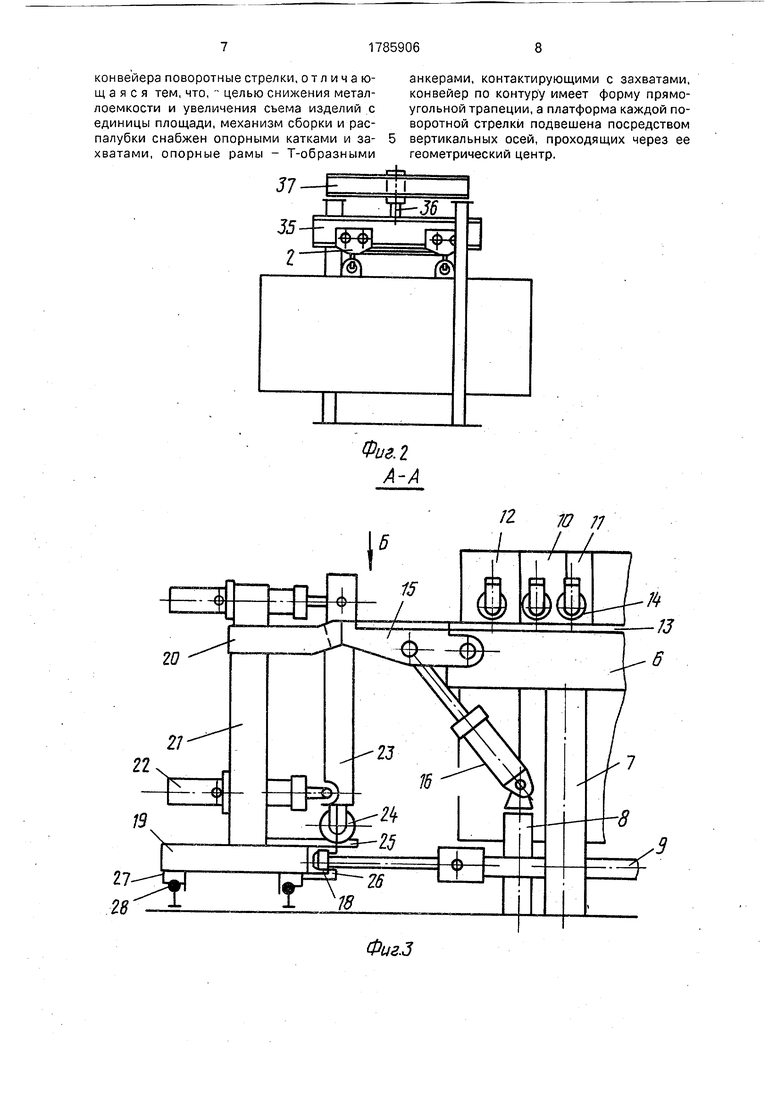

На фиг.1 изображена кассетная линия в

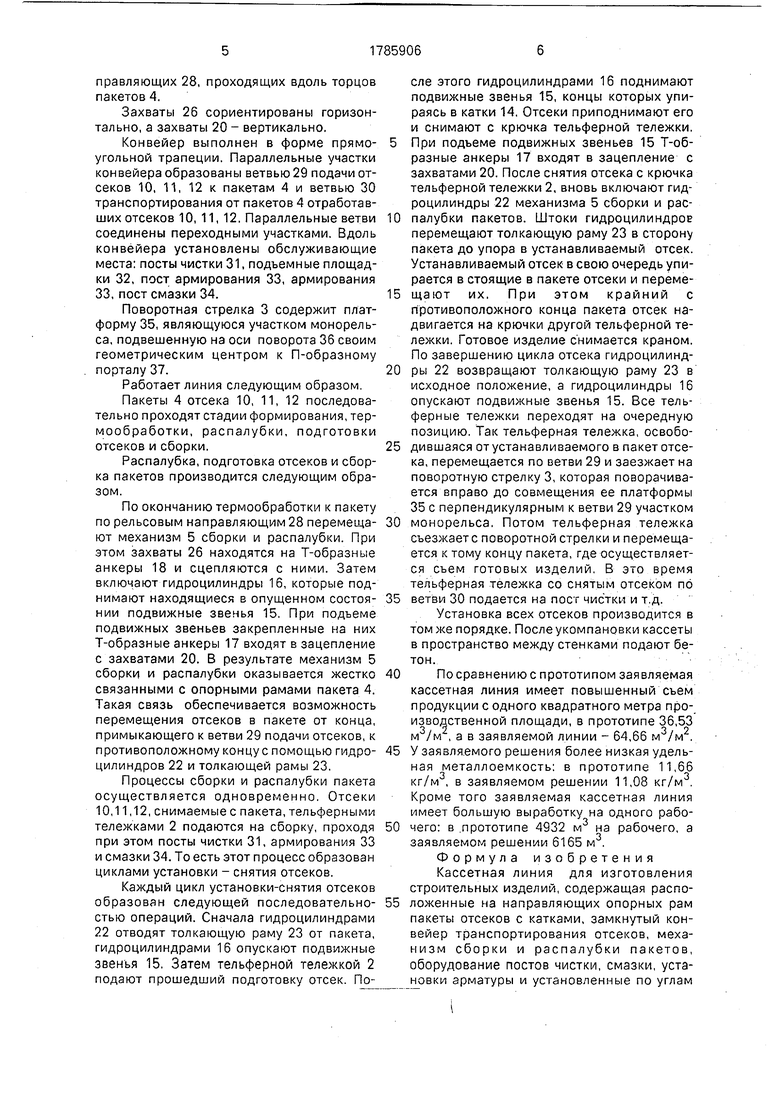

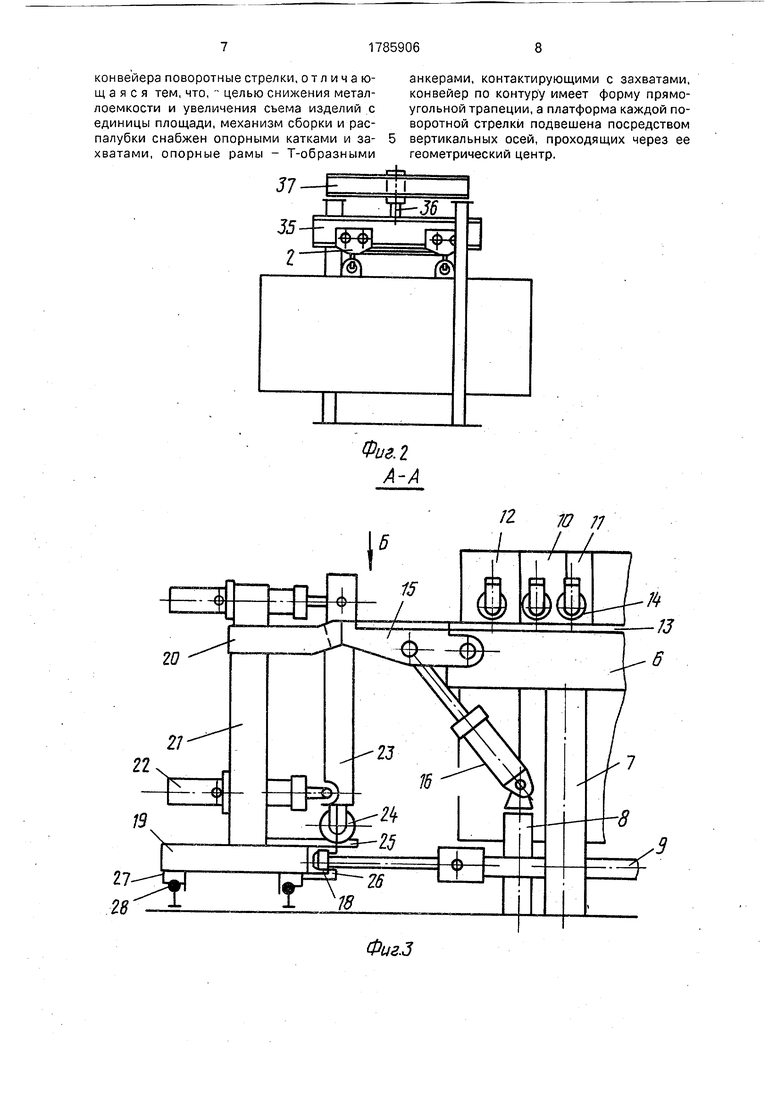

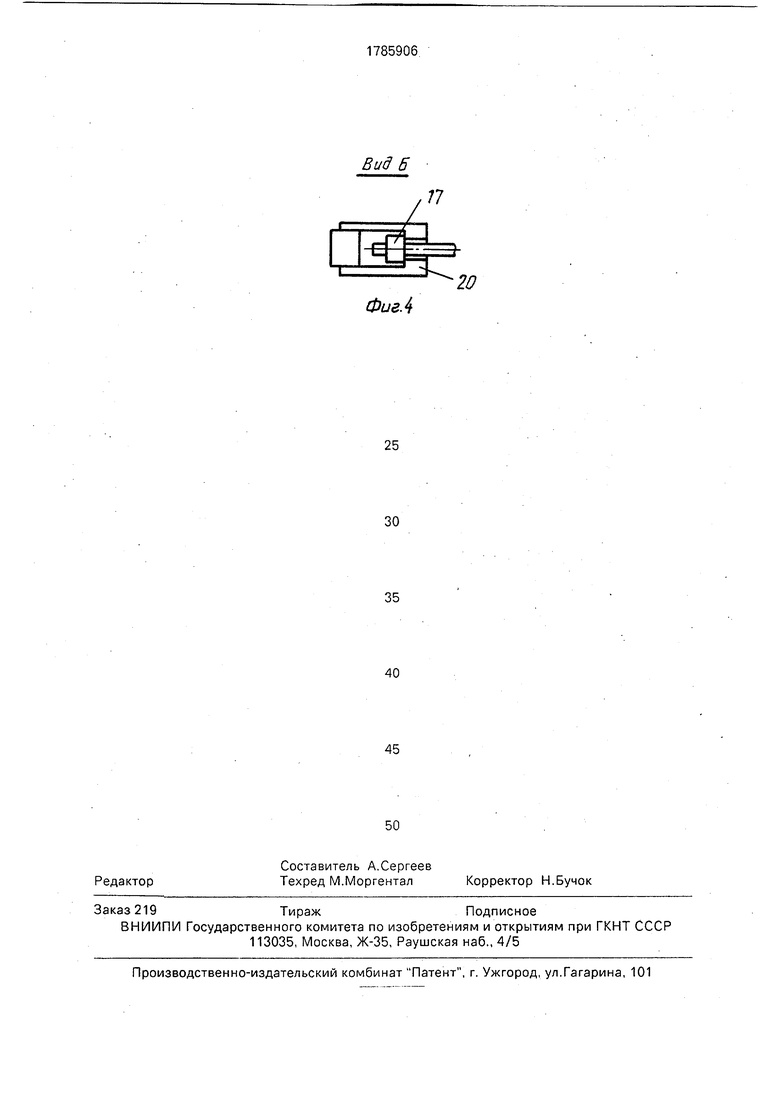

0 плане; на фиг.2 - механизм сборки и распалубки пакетов; на фиг.2 - поворотная стрелка; на фиг.4 - вид Б на фиг.З.

Кассетная линия для изготовления стро- ительных изделий включает замкнутый мо5 норельсовый конвейер 1 с шестью тельферными тележками 2, двумя поворотными стрелками 3. Внутри контура конвейера размещены пакеты 4, механизм 5 сборки и распалубки пакетов. Пакеты 4 ус0 тановлены поперек конвейера и образованы опорными рамами из продольных балок 6; колонн 7, стоек 8, тяг 9, а также установленными между опорными рамами паровыми 10, разделительными 11, запорными 12

5 отсеками. На продольных балках 6 приварены рельсовые направляющие 13. Отсеки 10, 11,12 по торцам снабжены катками 14, взаимодействующими с направляющими 13. Каждая продольная балка 6 со стороны ме0 ханизма 5 сборки и распалубки пакетов 4 снабжена подвижным звеном 15, шарнирно связанным с продольной балкой 6, стойкой 8 и гидроцилиндром 16,На подвижных звеньях 15 закреплены Т-образные анкеры

5 17, а внизу стоек 8 установлены Т-образные анкеры 18.

Механизм 5 сборки и распалубки пакетов содержит нижнюю раму 19, верхние захваты 20 Т-образных айкеров 17,

0 вертикальные стойки 21, гидроцилиндры 22, штоки которых выполнены взаимодействующими с толкающей рамой 23, снабженной катками 24, установленными на направляющих 25 нижней рамы 19. Нижние концы вер5 тикальных стоек 21 приварены к нижней раме 19, а верхние попарно к верхним захватам 20.

Нижняя рама 19 выполнена с захватами 26 Т-образных анкеров 18 и снабжена катками 27, установленными на рельсовых направляющих 28, проходящих вдоль торцов пакетов 4.

Захваты 26 сориентированы горизонтально, а захваты 20 - вертикально.

Конвейер выполнен в форме прямоугольной трапеции. Параллельные участки конвейера образованы ветвью 29 подачи отсеков 10, 11, 12 к пакетам 4 и ветвью 30 транспортирования от пакетов 4 отработавших отсеков 10, 11,12. Параллельные ветви соединены переходными участками. Вдоль конвейера установлены обслуживающие места: посты чистки 31, подъемные площадки 32, пост армирования 33, армирования 33, пост смазки 34.

Поворотная стрелка 3 содержит платформу 35, являющуюся участком монорельса, подвешенную на оси поворота 36 своим геометрическим центром к П-образному порталу 37.

Работает линия следующим образом.

Пакеты 4 отсека 10, 11, 12 последовательно проходят стадии формирования, термообработки, распалубки, подготовки отсеков и сборки.

Распалубка, подготовка отсеков и сборка пакетов производится следующим образом.

По окончанию термообработки к пакету по рельсовым направляющим 28 перемещают механизм 5 сборки и распалубки. При этом захваты 26 находятся на Т-образные анкеры 18 и сцепляются с ними. Затем включают гидроцилиндры 16, которые поднимают находящиеся в опущенном состоянии подвижные звенья 15. При подъеме подвижных звеньев закрепленные на них Т-образные анкеры 17 входят в зацепление с захватами 20. В результате механизм 5 сборки и распалубки оказывается жестко связанными с опорными рамами пакета 4. Такая связь обеспечивается возможность перемещения отсеков в пакете от конца, примыкающего к ветви 29 подачи отсеков, к противоположному концу с помощью гидроцилиндров 22 и толкающей рамы 23.

Процессы сборки и распалубки пакета осуществляется одновременно. Отсеки 10,11,12, снимаемые с пакета, тельферными тележками 2 подаются на сборку, проходя при этом посты чистки 31, армирования 33 и смазки 34. То есть этот процесс образован циклами установки - снятия отсеков.

Каждый цикл установки-снятия отсеков образован следующей последовательностью операций. Сначала гидроцилиндрами 22 отводят толкающую раму 23 от пакета, гидроцилиндрами 16 опускают подвижные звенья 15. Затем тельферной тележкой 2 подают прошедший подготовку отсек. После этого гидроцилиндрами 16 поднимают подвижные звенья 15, концы которых упираясь в катки 14, Отсеки приподнимают его и снимают с крючка тельферной тележки.

При подъеме подвижных звеньев 15 Т-образные анкеры 17 входят в зацепление с захватами 20. После снятия отсека с крючка тельферной тележки 2, вновь включают гидроцилиндры 22 механизма 5 сборки и рас0 палубки пакетов. Штоки гидроцилиндрон перемещают толкающую раму 23 в сторону пакета до упора в устанавливаемый отсек. Устанавливаемый отсек в свою очередь упирается в стоящие в пакете отсеки и переме5 щают их. При этом крайний с противоположного конца пакета отсек надвигается на крючки другой тельферной тележки. Готовое изделие снимается краном. По завершению цикла отсека гидроцилинд0 ры 22 возвращают толкающую раму 23 в исходное положение, а гидроцилиндры 16 опускают подвижные звенья 15. Все тель- ферные тележки переходят на очередную позицию. Так тельферная тележка, освобо5 дившаяся от устанавливаемого в пакет отсека, перемещается по ветви 29 и заезжает на поворотную стрелку 3, которая поворачивается вправо до совмещения ее платформы 35 с перпендикулярным к ветви 29 участком

0 монорельса. Потом тельферная тележка съезжаете поворотной стрелки и перемещается к тому концу пакета, где осуществляется съем готовых изделий. В это время тельферная тележка со снятым отсеком по

5 ветви 30 подается на пост чистки и т.д.

Установка всех отсеков производится в том же порядке. После укомлановки кассеты в пространство между стенками подают бетон.

0 По сравнению с прототипом заявляемая кассетная линия имеет повышенный съем продукции с одного квадратного метра производственной площади, в прототипе 36,53 м /м , а в заявляемой линии - 64,66 м /м .

5 У заявляемого решения более низкая удельная металлоемкость: в прототипе 11,66 кг/м , в заявляемом решении 11,08 кг/м . Кроме того заявляемая кассетная линия имеет большую выработку на одного рабо0 чего: в .прототипе 4932 м на рабочего, а заявляемом решении 6165 м .

Формула изобретения Кассетная линия для изготовления строительных изделий, содержащая распо5 ложенные на направляющих опорных рам пакеты отсеков с катками, замкнутый конвейер транспортирования отсеков, механизм сборки и распалубки пакетов, оборудование постов чистки, смазки, установки арматуры и установленные по углам

конвейера поворотные стрелки, отличающаяся тем, что, целью снижения металлоемкости и увеличения съема изделий с единицы площади, механизм сборки и распалубки снабжен опорными катками и захватами, опорные рамы - Т-образными

анкерами, контактирующими с захватами, конвейер по контуру имеет форму прямоугольной трапеции, а платформа каждой поворотной стрелки подвешена посредством вертикальных осей, проходящих через ее геометрический центр.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАССЕТНО-КЛИНОВАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЖЕЛЕЗОБЕТОННЫХ ИЗДЕЛИЙ | 2022 |

|

RU2785698C1 |

| Кассетно-конвейерная линия для изготовления железобетонных изделий | 1987 |

|

SU1544575A1 |

| Кассетная установка для изготовленияСТРОиТЕльНыХ издЕлий | 1979 |

|

SU841982A1 |

| Технологическая линия по производствуСТРОиТЕльНыХ издЕлий B КАССЕТНыХфОРМАХ | 1979 |

|

SU821155A1 |

| Челночная кассетно-конвейерная линия | 1989 |

|

SU1719208A1 |

| Кассетно-конвейерная линия для изготовления железобетонных изделий | 1987 |

|

SU1530462A1 |

| Кассетно-конвейерная линия вертикального формования для изготовления строительных изделий | 1988 |

|

SU1519883A1 |

| Установка для изготовления железобетонных изделий в кассетных формах | 1984 |

|

SU1219371A1 |

| Кассетная линия | 1989 |

|

SU1694375A2 |

| ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМЗИТОБЕТОННЫХ БЛОКОВ | 1995 |

|

RU2078690C1 |

Использование: в строительной индустрии и может быть использовано для изготов- ления панелей крупнопанельного домостроения. Сущность изобретения: кассетная линия для изготовления строительных изделий содержит расположенные на направляющих опорных рам пакеты 4, на4 30 бранные из паровых, разделительных и запорных отсеков, замкнутый монорельсовый конвейер 1 с тельферными тележками 2 и поворотными стрелками 3, механизм 5 сборки и распалубки пакетов, оборудование постов чистки 31, армирования 33, смазки 34. Конвейер 1 выполнен в виде прямоугольной трапеции. Механизм 5 сборки и распалубки пакетов смонтирован на катках, установленных на рельсовых направляющих, проходящих вдоль торцов пакетов 4. Механизм 5 сборки и распалубки пакетов снабжен захватами, взаимодействующими с Т-образными анкерами опорных рам. Платформа каждой поворотной стрелки 3 подвешена посредством вертикальных осей, проходящих через ее геометрический центр.4 ил. СЛ С

Фиг. 1 А-А

Фиг.З

Вид В

Фи г А

| Кассетно-конвейерная линия для изготовления железобетонных изделий | 1987 |

|

SU1544575A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1993-01-07—Публикация

1990-09-25—Подача