Изобретение относится к автоматизации производственных процессов и преимущественно может быть использовано для автоматизации процесса механической обработки деталей на фрезерных станках.

Известно устройство для адаптивного управления фрезерным станком 1.

Наиболее близким по технической сущности к изобретению является устройство для адаптивного программного управления металлорежущим станком, содержащее последовательно соединенные блок программного управления, шаговый двигатель, дифференциал и гидродвигатель, последовательно соединенные датчик деформаций инструмента, измерительный мост, усилитель,сервомеханизм и редуктор, выход которого подсоединен к второму входу дифференциала, многооборотный потенциометр, соединяющий выход сервомеханизма с входом измерительного моста 2.

Недостатком этого устройства является то, чтоего конструкция не учитывает изменения фактической точки приложения силы резания в процессе обработки, информация, поступающая в устройство недостаточна, а управляющие воздействия, которые отрабатываются исполнительными органами станка, компенсируют упругие отжатия инструмента (фрезы) с дополнительной ошибкой.

Целью изобретения является повыщение

точности устройства за счет автоматической

настройки блоков, формирующих команды

управления по сигналам новых источников

информации о процессе резания.

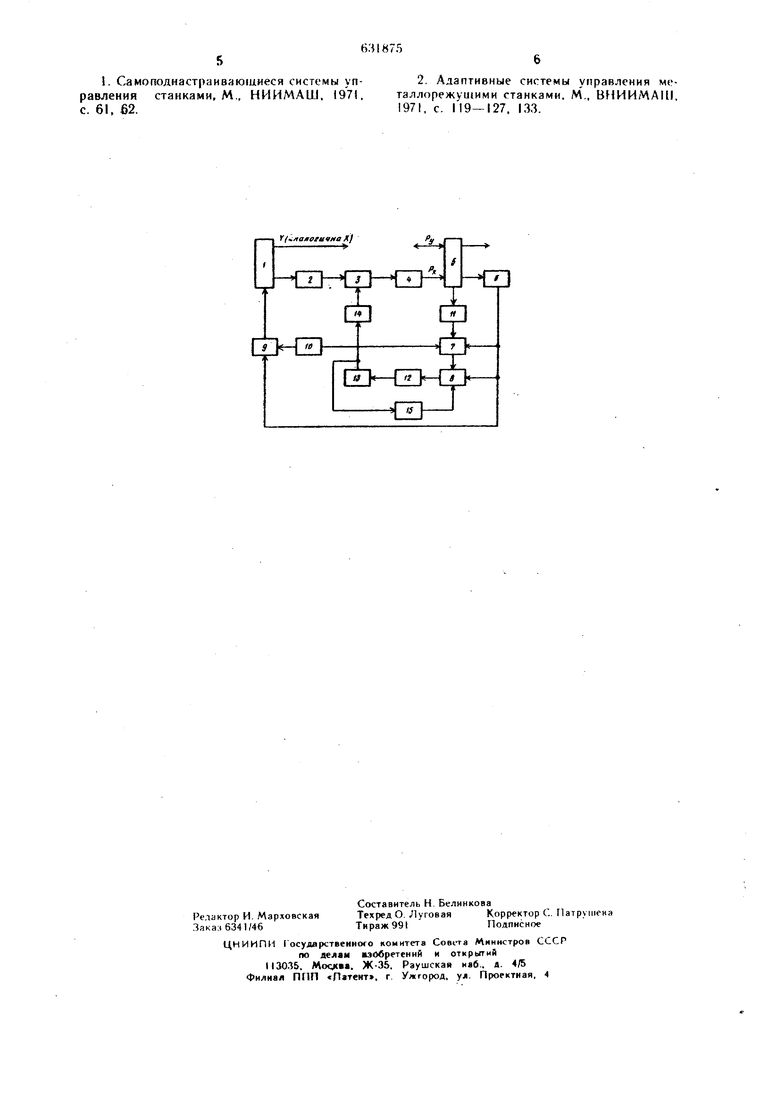

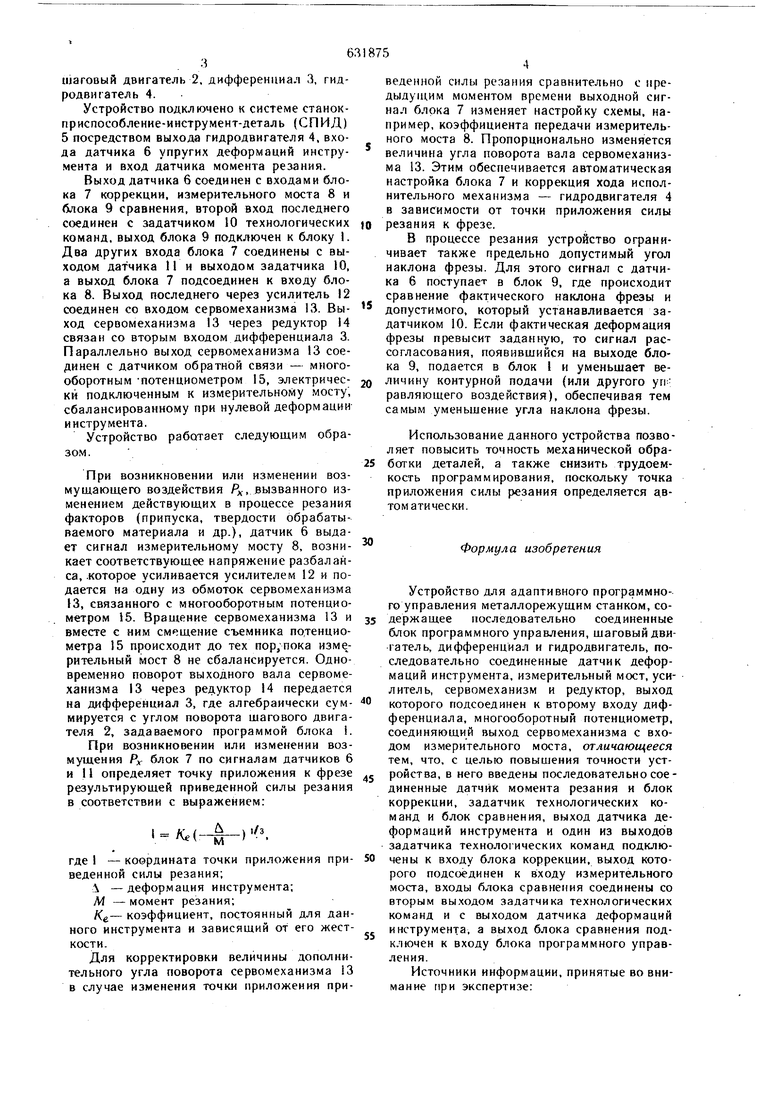

Цель достигается тем, что в устройство введены последовательно соединенные датчик момента резания и блок коррекции, задатчик технологических команд и блок сравнения, выход датчика деформаций инструмента и один из выходов задатчика технологических команд подключены к входу блока коррекции, выход которого подсоединен к входу измерительного мостя, входы блока сравнения соединены со вторым выходом задатчика технологических команд, и с выходом датчика деформаций инструмента, а выход блока сравнения подключен к входу блока программного управления. На чертеже представлена структурная схема устройства для одной координаты управления X.

Устройство содержит последовательно соединенные блок I программного управления. шаговый двигатель 2, дифференциал 3, гидродвигатель 4. Устройство подключено к системе станокприспособление-инструмент-деталь (СПИД) 5 посредством выхода гидродвигателя 4, входа датчика 6 упругих деформаций инструмента и вход датчика момента резания. Выход датчика 6 соединен с входами блока 7 коррекции, измерительного моста 8 и блока 9 сравнения, второй вход последнего соединен с задатчиком 10 технологических команд, выход блока 9 подключен к блоку I. Два других входа блока 7 соединены с выходом датчика И и выходом задатчика 10, а выход блока 7 подсоединен к входу блока 8. Выход последнего через усилитель 12 соединен со входом сервомеханизма 13. Выход сервомеханизма 13 через редуктор 14 связан со вторым входом дифференциала 3. Параллельно выход сервомеханизма 13 соединен с датчиком обратной связи - многооборотным -потенциометром 15, электрическй подключенным к измерительному мосту, сбалансированному при нулевой деформации инструмента. Устройство работает следующим образом . При возникновении или изменении возмущающего воздействия Р., вызванного изменением действующих в процессе резания факторов (припуска, твердости обрабатываемого материала и др.), датчик 6 выдает сигнал измерительному мосту 8, возникает соответствующее напряжение разбаланса, .которое усиливается усилителем 12 и подается на одну из обмоток сервомеханизма 13, связанного с многооборотным потенциометром 15. Вращение сервомеханизма 13 и вместе с ним смещение съемника по.тенциометра 15 происходит до тех пор, пока изме рнтельный мост 8 не сбалансируется. Одновременно поворот выходного вала сервомеханизма 13 через редуктор 14 передается на дифференциал 3, где алгебраически суммируется с углом поворота шагового двигателя 2, задаваемого программой блока 1. При возникновении или изменении возмущения РХ блок 7 по сигналам датчиков 6 и 11 определяет точку приложения к фрезе результирующей приведенной силы резания в соответствии с выражением: /(,(где I - координата точки приложения приведенной силы резания; Л -деформация инструмента; М - момент резания; /Q- коэффициент, постоянный для данного инструмента и зависящий от его жесткости. Для корректировки величины дополнительного угла поворота сервомеханизма 13 в случае изменения точки приложения приведенной силы резания сравнительно с предыдущим моментом времени выходной сигнал блока 7 изменяет настройку схемы, например, коэффициента передачи измерительного моста 8. Пропорционально изменяется величина угла поворота вала сервомеханизма 13. Этим обеспечивается автоматическая настройка блока 7 и коррекция хода исполнительного механизма - гидродвигателя 4 в зависимости от точки приложения силы резания к фрезе. В процессе резания устройство ограничивает также предельно допустимый угол наклона фрезы. Для этого сигнал с датчика 6 поступает в блок 9, где происходит сравнение фактического наклона фрезы и допустимого, который устанавливается задатчиком 10. Если фактическая деформация фрезы превысит заданную, то сигнал рассогласования, появившийся на выходе блока 9, подается в блок I и уменьшает величину контурной подачи (или другого уп равляющего воздействия), обеспечивая тем самым уменьшение угла наклона фрезы. Использование данного устройства позволяет повысить точность механической обработки деталей, а также снизить трудоемкость программирования, поскольку точка приложения силы резания определяется автоматически. Формула изобретения Устройство для адаптивного программного управления металлорежущим станком, содержащее последовательно соединенные блок программного управления, шаговый двигатель, дифференциал и гидродвигатель, последовательно соединенные датчик деформаций инструмента, измерительный мост, усилитель, сервомеханизм и редуктор, выход которого подсоединен к второму входу дифференциала, многооборотный потенциометр, соединяющий выход сервомеханизма с входом измерительного моста, отличающееся тем, что, с целью повышения точности устройства, в него введены последовательно соединенные датчик момента резания и блок коррекции, задатчик технологических команд и блок сравнения, выход датчика деформаций инструмента и один из выходов задатчика технологических команд подключены к входу блока коррекции, выход которого подсоединен к входу измерительного моста, входы блока сравнения соединены со вторым выходом задатчика технологических команд и с выходом датчика деформаций инструмента, а выход блока сравнения подключен к входу блока программного управления. Источники информации, принятые во внимание при экспертизе:

I. Самоподнастраивзющиеся системы управления станками, М., НИИМАШ, 1971. с. 61, 62.

2. Адаптивные системы управления металлорежущими станками. М.. ВНИИМАШ 1971. с. 119-127. 133.

((яаяоеиома Я)

Авторы

Даты

1978-11-05—Публикация

1977-01-10—Подача