1

Изобретение относится к области авгскмагики и вычислигельвой технике, в может быть исцольаовано для автоматического внесения коррекции в относительное пере мешевие обрабатывающего инструмента

к исполнительных органов фрезерных станко .с, чнсловымпрограммным управленнем (ЧПУ

Известны устройства автоматической кбррекцан упругих деформаций на станках с ЧПУ, ; основанные на введенвв корре тв руюгцего воздействня через привод станка с ЧПУ, В этих устройствах величина yttpyr-HX деформаний оиреяеляется с помощью деформаций, вычисляется корректарующее перемещение, алгабраияео ки складывается с основным запрограммированным Перемещением в виде аналогового нли импульсного снгнала. Для учета типоразмера фрезы указанные устройства снабжены задатчиком, позволяющим установить коэффициент настройки устройства .ОР- Наиболее близким техническим решением к данному изобретению является устройство для адаптивного программного управления фрезерным станком, содержащее блок заДания программы, подключенный к приводу станка, задатчнк размера фрезы, подклвоченный к рвгуляг у коэффициента настрой- ки, и последовательно соединенные датчик леформацЕН фрезы, усилитель, блок вычисления КОррвкти1 кяоего-перемещения, блок сравнения, подключенный к датчику корректирующего перемещения и. привод малых перемещений J,

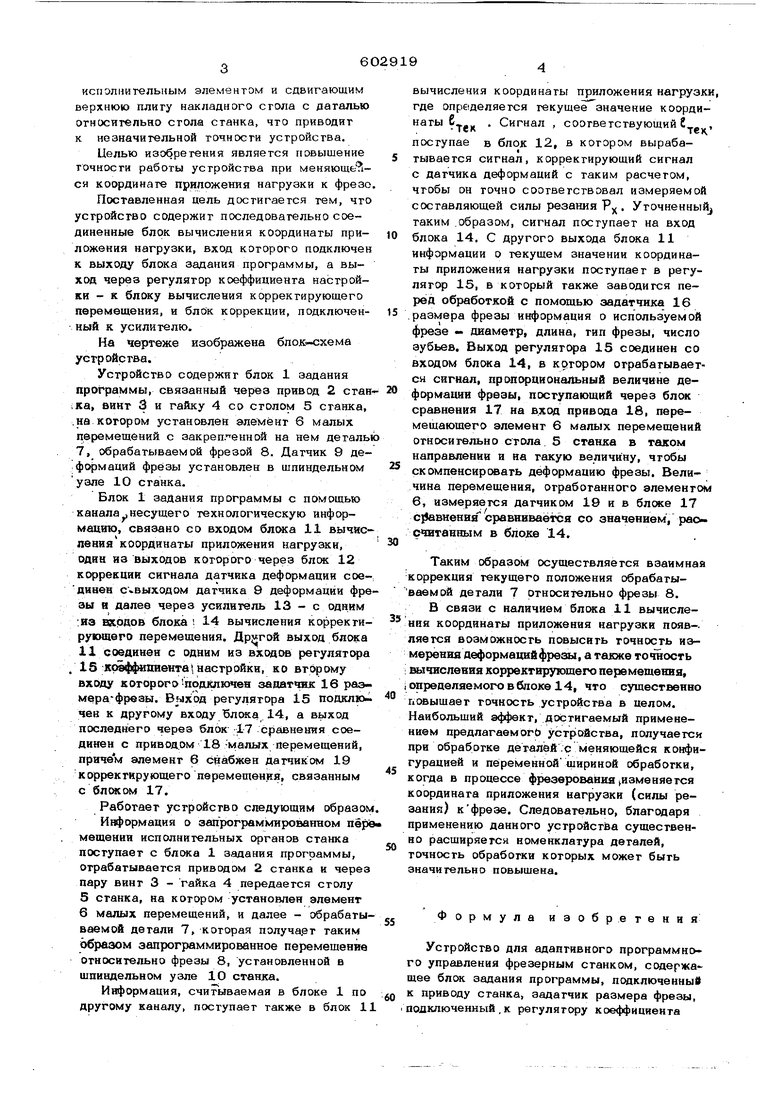

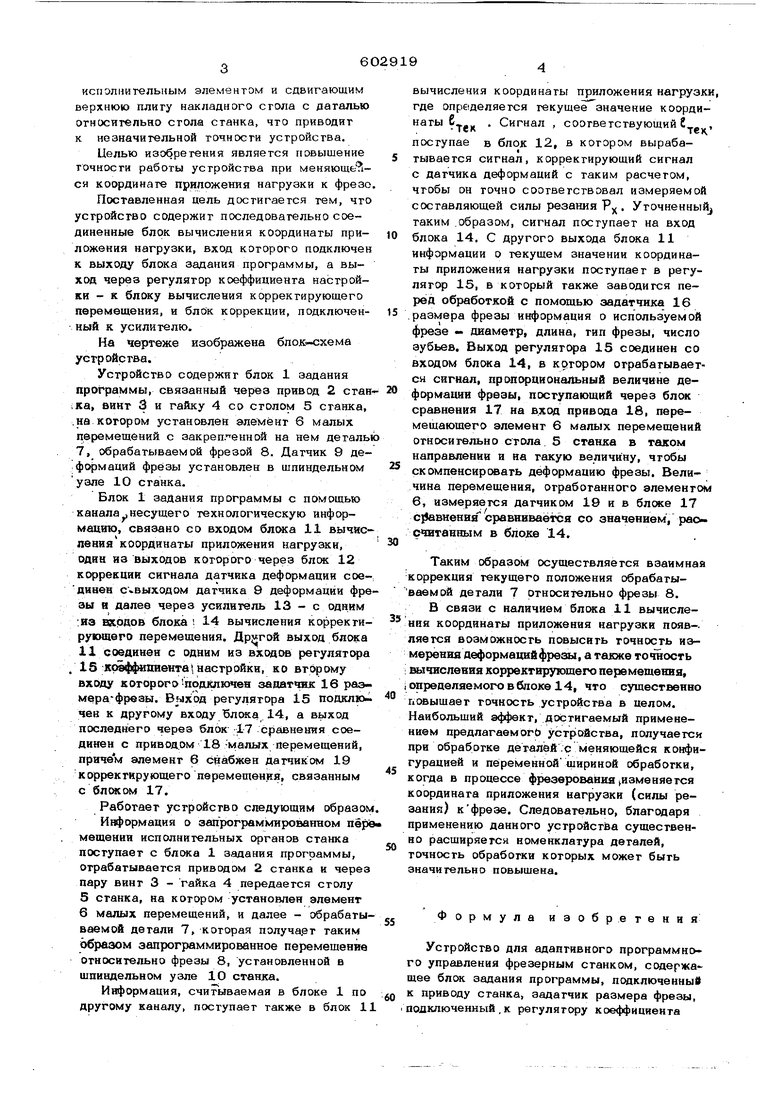

Вжатом устройстве сигнал с датчика деформапий, установленного в шпиндельном узле станка, существенно зависит от величины координаты приложения нагрузки 1енлы резания) к фрезе.. Причем, эта ната в процессе обработки даже одной детали может, -jB принципе, постоянно изменяться, йызывая погрешность показаний датчика деформаций и следовательно погрешность устройства. Отсутствие информации о текущем значении координаты приложения нагрузки не позволяет также задать действительное значение коеффипиерта настройки Kjij, устанавливающего точное соотношение между сигналом с датчика деформаци и корректирующим сигналом, отрабатываемы исполнительным элементом и сдвигающим верхнюю плиту накладного сгола с даталью отнсх;итепьно стола станка, что приводит к незначительной точности устройства. Целью изобретения является повышение точности работы устройства при меняюще ся координате приложения нагрузки к фреао Поставленная цель достигается тем, что устройство содержит последовательно соединенные блок вычисления координаты приложення нагрузки, вход которого подключен к выходу блока задания программы, а выход через регулятор коеффициента настройки - к блоку вычисления корректирующего перемещения, и блОк коррекции, подключенный к усилителю. На чертеже изображена блок-схема уетройсгва. Устройство содержит блок 1 задания программы, связанный через привод 2 стан ;ка, винт 3 и гайку 4 со столом 5 станка, .на котором установлен элемент 6 малых перемещений с закреп.еиной на нем деталь 7, обрабатываемой фрезой 8. Датчик 9 деформаций фрезы установлен в шпиндельном узле 10 станка. Блок 1 задания программы с помощью канала .несущего технологическую информацию, связано со входом блсжа 11 вычисления координаты приложения нагрузки, один извыходов которого через блок 12 коррекции сигнала датчика деформации соедивен с выходом датчика 9 деформации фре зы н далее через усилитель 13 - с одним иэ входов блока I 14 вычисления корректирующего перемещения. выход блока 11 соединеи с одним из входов регулятора / 15 кс«ф нпгаекта настройки, ко второму входу которого-подключен задатчик 16 раэмера-фреаы. Выход регулятора 15 подклк чен к другому входу Влока 14, а выход последнего через блок-IV сравнения соединеи с приводом 18-малых перемещений, причем элемент 6 снабжен датчиком 19 корректирующего перемещения, связанным с блсжом 17. Работает устройство следующим образом Информация о запрограммнрюваином пер мешении исполнительных органов станка поступает с блетса 1 задания программы, отрабатывается приводом 2 станка и через пару винт 3 - гайка 4 передается столу 5станка, на котором установлен элемент 6малых перемещений, и далее - обрабаты ваемой детали 7, которая получа.ет таким образом запрограммированное перемешенве относительно фрезы 8, установленной в шпиндельном узле 10 станка. Информация, считываемая в блоке 1 по другому каналу, поступает также в блок 1 вычисления координаты приложения нагрузки, где опре деляется текущее значение координаты С . Сигнал , соответствующий 6 , 1Cте j поступае в блок 12, в котором вырабатывается сигнал, корректирующий сигнал с датчика деформаций с таким расчетом, чтобы он точно соответствовал измеряемой составляющей силы резания Р . Уточненный таким .образом, сигнал поступает на вход блока 14. С другого выхода блока 11 информации о текущем значении координаты приложения нагрузки поступает в регулятор 15, в который также заводится перед обработкой с помощью эадатчика 16 размера фрезы информация о используемой фрезе - диаметр, длина, тип фрезы, число зубьев. Выход регулятора 15 соединен со входом блока 14, в котором отрабатывается сигнал, пропорциональный величине деформации фрезы, поступающий через блок сравнения 17 на вход привода 18, перемещающего элемент 6 малых перемещений относительно стола. 5 станка в таком направлении и иа такую величину, чтобы скомпенсировать деформацию фрезы. Величина перемещения, отработаииого элементом 6, измеряется датчиком 19 и в блсже 17 С }авнениясравввваётчзя со значением, раосчитанным в блоке 14. Таким образом осуществляется взаимная коррекция текущего положения обрабатываемой детали 7 относительно фрезы 8. В связи с наличием блсжа 11 вычисления координаты приложения нагрузки появ-. ляется возможность повысить точность измерениа деформаций фрезы, а также точность вы шсления корректирующего перемешенвя, определяемого в блоке 14, что существенно повыщает точность устройства в целом. Наибольший эффект, достигаемый применением предлагаемогй устр ойства, получается при обработке деталей с меняющейся конфигурацией и переменнойшириной обработки, когда в процессе фрезерования изменяется координата приложения нагрузки (силы резания) кфрезе. Следовательно, благодаря применению даииого устройства существенно расщиряетси номенклатура деталей, точность обработки которых может быть значительно повышена. Формула изобретения Устройство для адаптивного программнсьго управления фрезерным станком, содержащее блок задания программы, подключенный к приводу станка, задатчик размера фрезы, подключенный , к регулятору коеффициеита

насгройки , и последэвагельно соеоннвнные датчик деформации фрезы, усилитель, блсж вычисления корректирующего перемещения, блок сравнения, подключенный к датчику корректирующего перемещения и привод малых перемещений, отлячающеес я тем, что, с целью повышения точности устройства, оно содержит последовательно соединенные блок вы числения координаты приложения нагрузки, вход которого подключен к выходу блока задания программы, а выход - через регулятор коеффиаиента яа

стройки - к блоку вычисления корректирующего перемещения, и блок коррекции, подключенный к усилителю.

Источники информации, принятые во мание при экспертизе:

1.Авторское свидетельство СССК № 435504, кл. 6 ОБ В 19/32, 1972.

2.Сб. Самонастраивающиеся системы управления станками , сер. С Станкостроение, М, НИИМАШ, 1971, с. 59-61.

3.Там же, с. 58.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматической коррекции погрешности фрезерования | 1981 |

|

SU1028473A1 |

| Устройство для адаптивного программного управления металлорежужим станком | 1977 |

|

SU631875A1 |

| Фазо-импульсное устройство для программного управления | 1975 |

|

SU538341A1 |

| Система двухкоординатного программногоупРАВлЕНия C КОРРЕКциЕй пРОгРАММы | 1979 |

|

SU798716A2 |

| ЭЛЕКТРОННЫЙ БЛОК СЕНСОРНОГО УПРАВЛЕНИЯ КООРДИНАТНЫМ СТАНКОМ | 2014 |

|

RU2571669C2 |

| Устройство для автоматического позиционирования поперечины | 1978 |

|

SU747695A1 |

| Устройство для программного управления станком | 1972 |

|

SU571794A1 |

| Способ автоматического управления стреловидным исполнительным органом горного комбайна и устройство для его осуществления | 1986 |

|

SU1492045A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО НАВЕДЕНИЯ РАДИОТЕЛЕСКОПА | 2006 |

|

RU2319171C1 |

| ФРЕЗЕРНЫЙ СТАНОК | 2019 |

|

RU2705482C1 |

Авторы

Даты

1978-04-15—Публикация

1976-05-28—Подача