1

Изобретение относится к устройствам для рихтовки прокатных изделий.

Известен гиперболоидный валок правильных машин, размещенный в опорах и состоящий из трех приводных и нёпрнвод- ных частей одинаковой длины.

Основной недостаток известного валка ннакое качество правки.

В предложенном валке его крайние составные части установлены с возможно стью вращения на цапфах, закрепленных по средней части валка, и выполнены в виде эксцентрихоБых шайб и расположенных на них опорных колец. При этом каждая эксцентриковая шайба соединена с опорным кольцом шарнирно посредством болта, а каждое ипорное кольцо выполнено приводным благодаря расположенной в эксцентриковой шайбе передаточной ступени с промежуточным колесом и входящим с ним в зацепление зубчатым колесом, жестко связанным с цапфой, закрепленной на средней части валка.

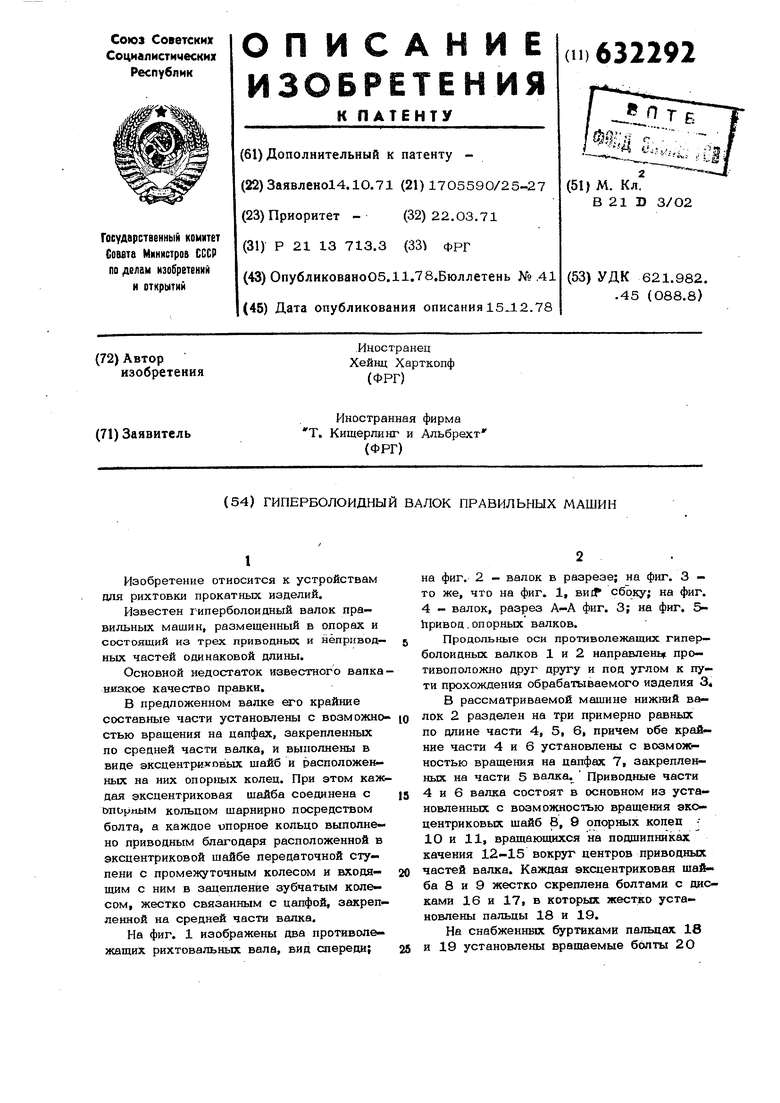

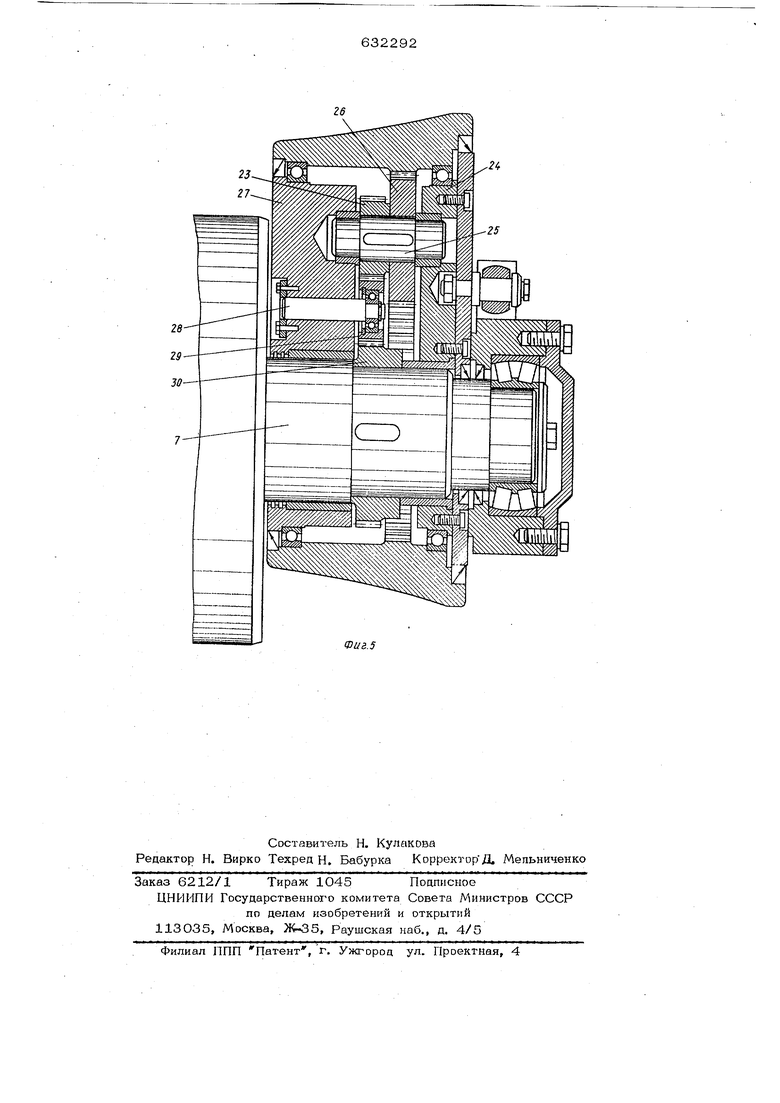

На фиг. 1 изображены два противолежащих рихтовальных вала, вид спереди;

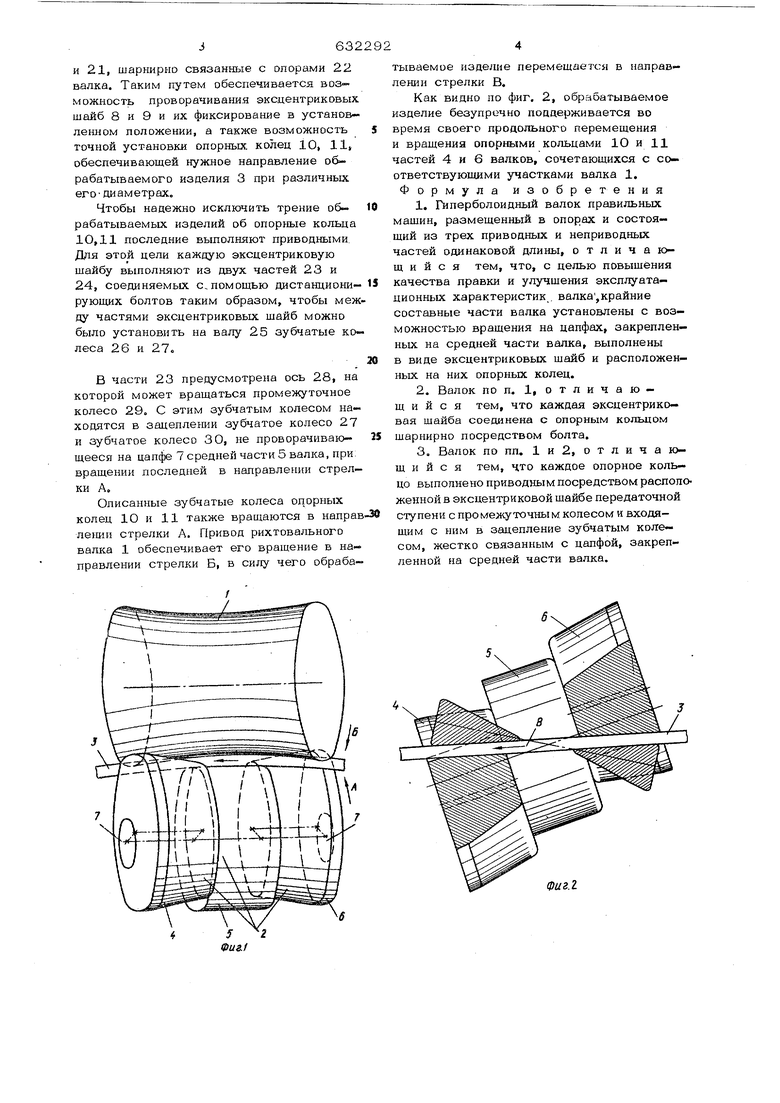

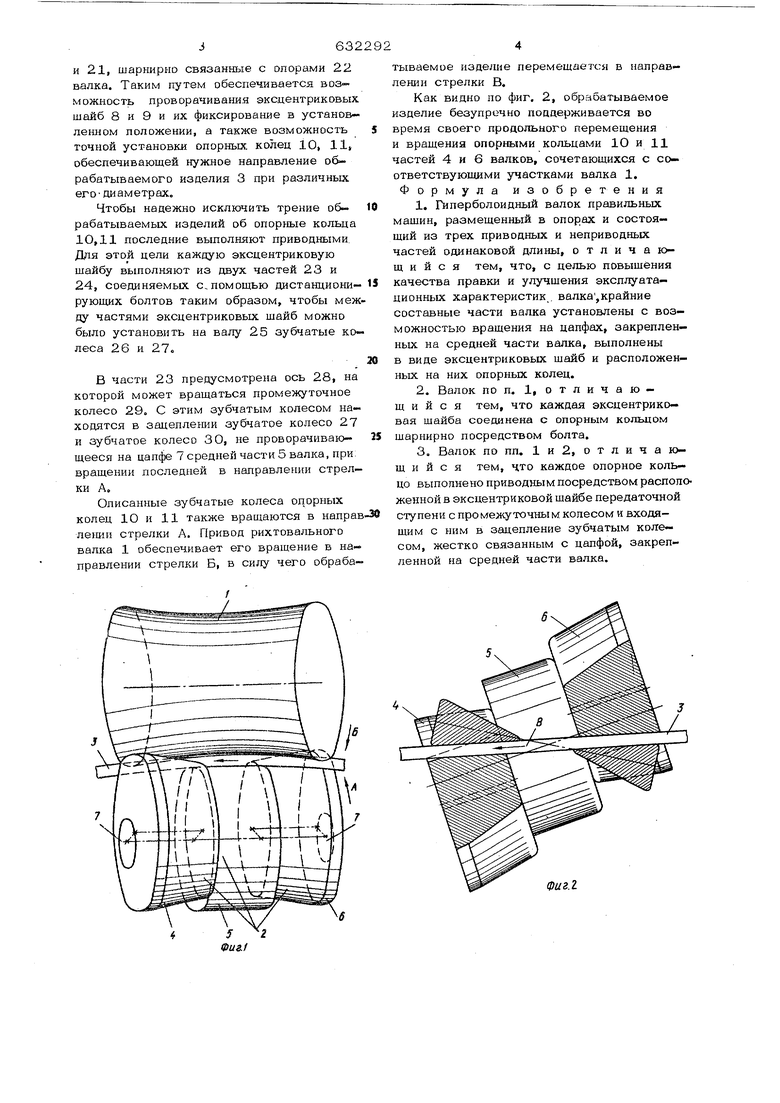

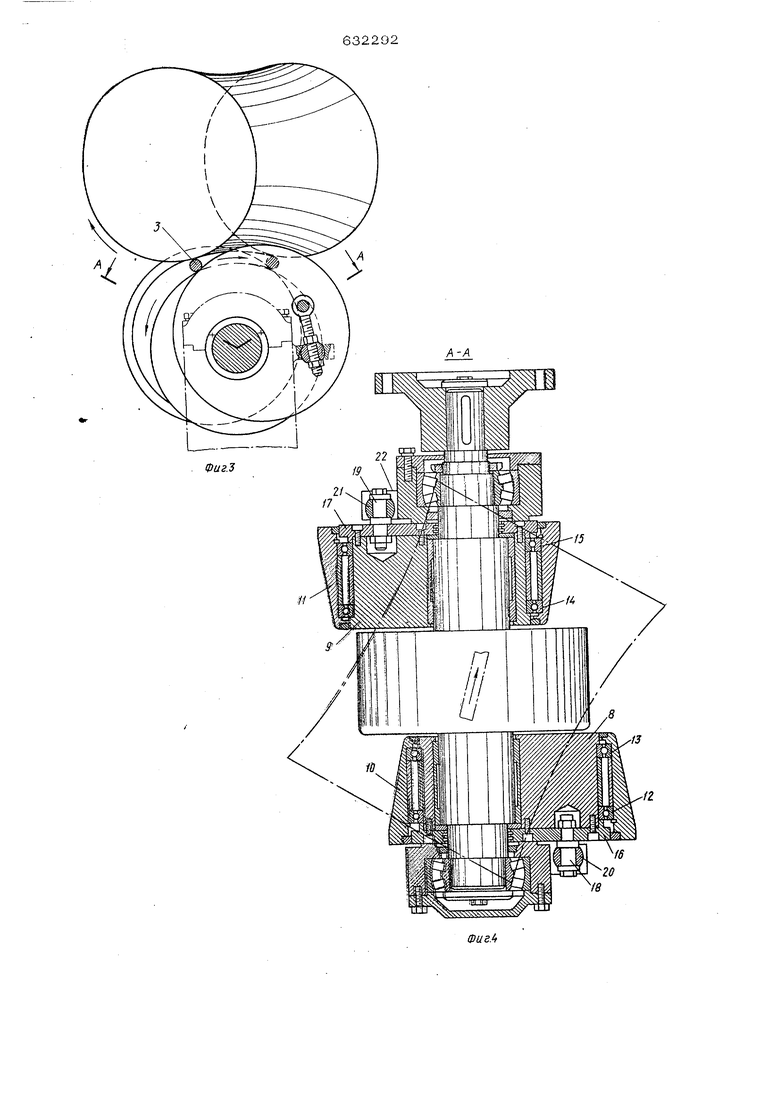

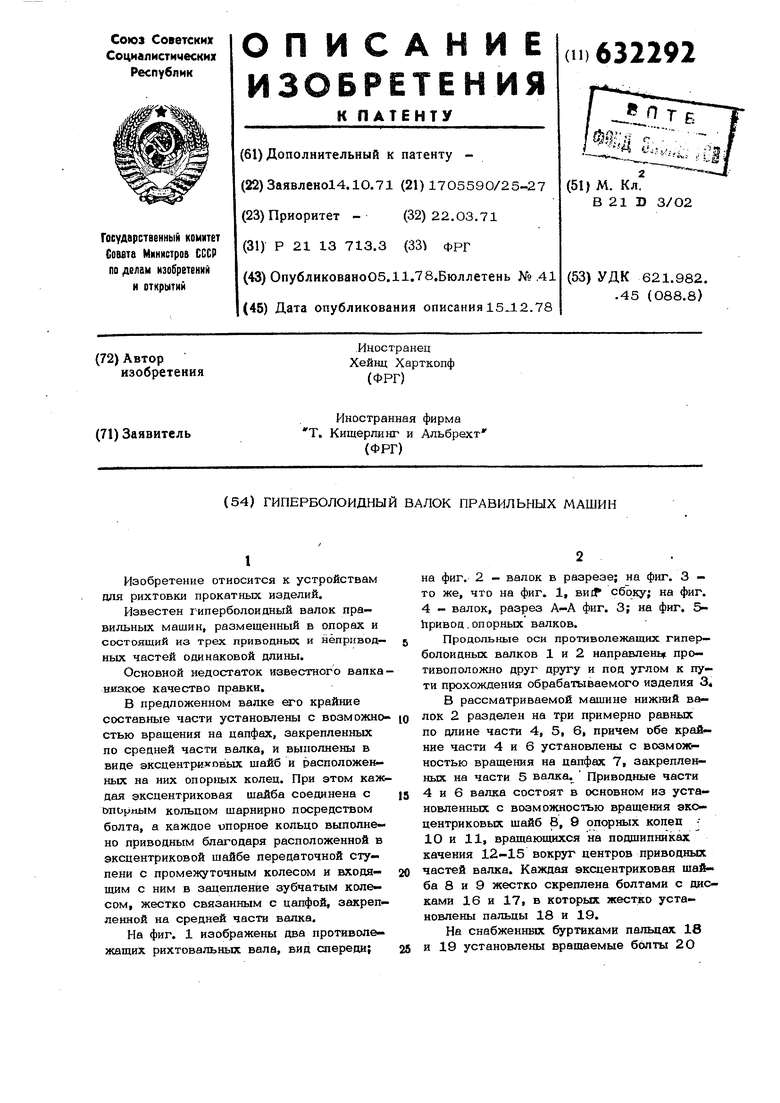

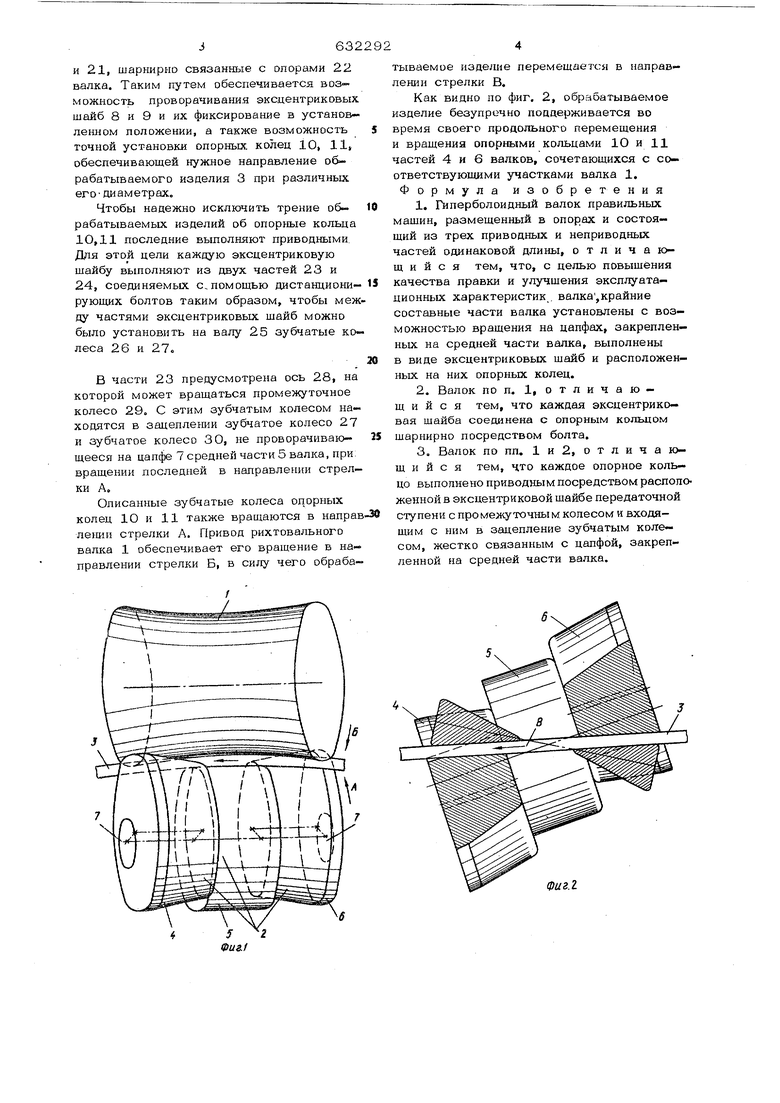

на фиг. 2 - валок в разрезе; на фиг. 3 то же, что на фиг. 1, ви1р сбоку; на фиг. 4 - валок, разрез А-А фиг. 3; на фиг. 5йривоц,опорных валков.

Продольные оси протаволежащих гипербол оидных валков 1 и 2 направлень противоположно друг другу и под углом к пути прохождения обрабатываемого изделия 3

В рассматриваемой машине нижний валок 2 разделен на три примерно равных по длине части 4, 5, 6, причем обе крайние части 4 и 6 установлены с возможностью вращения на цапфах 7, закрепленных на части 5 валка. Приводные части 4 и 6 валка состоят в основном из установленных с возможностью вращения эксцентриковых шайб 8, 9 опорных копец 10 и 11, вращающихся на подшипниках качения 12-15 вокруг центров приводных частей валка. Каждая эксцентриковая шайба 8 и 9 жестко скреплена болтами с дисками 16 и 17, в которых жестко установлены пальцы 18 и 19.

На снабженных буртиками пальцах 18 и 19 установлены вращаемые болты 2 О

и 21, шарнирно связанные с опорами 22 валка. Таким путем обеспечивается возможность проворачивания эксцентриковых шайб 8 и 9 и их фиксирование в установленном положении, а также возможность точной установки опорных колец 10, 11, обеспечивающей нужное направление обрабатываемого изделия 3 при различных его-диаметрах.

Чтобы надежно исключить трение об- рабатываемых изделий об опорные кольца 10,11 последние выполняют приводными Для этой цели каждую эксцентриковую шайбу выполняют из двух частей 23 и 24, соединяемых с. помощью дистанционирующих болтов таким образом, чтобы между частями эксцентриковых шайб можно было установить на валу 25 зубчатые колеса 26 и 27.

В части 23 предусмотрена ось 28, на которой может вращаться промежуточное колесо 29. С этим зубчатым колесом находятся в зацеплении зубчатое колесо 27 и зубчатое колесо 30, не проворачивающееся на цапфе 7 средней части 5 валка, при; вращении последней в направлении стрелки А.

Описанные зубчатые колеса опорных колец 10 и 11 также вращаются в направ леш1п стрелки А. Привод рихтовального валка 1 обеспечивает его вращение в направлении стрелки Б, в силу чего обрабатываемое изделие перемещается в направлении стрелки В.

Как видно по фиг. 2, обрабатываемое изделие безупречно поддерживается во время своего продольного перемещения и вращения опорными кольцами 10 и Ц частей 4 и 6 валков, сочетающихся с соответствующими участками валка 1. Формула изобретения

1.Гиперболоидный валок правильных мащин, размещенный в опорах и состоящий из трех приводных и неприводных частей одинаковой длины, о т л и ч а ющ и и с я тем, что, с целью повыщёния качества правки и улучшения эксплуатационных характеристик,. валка ,крайние составные части валка установлены с возможностью вращения на цапфах, закрепленных на средней части валка, выполнены

в виде эксцентриковых щайб и расположенных на них опорных колец.

2.Валок по п. 1, отличающийся тем, что каждая эксцентриковая шайба соединена с опорным кольцом щарнирно посредством болта.

3.Валок по пп. 1и2, отлича ю- щ и и с я тем, НТО каждое опорное кольцо выполнено приводным посредством располженной в эксцентриковой щайбе передаточной ступени с про межу точным колесом и входящим с ним в зацепление зубчатым колесом, жестко связанным с цапфой, закрепленной на средней части валка.

Фиг.г

Р4

Фиг. 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для доводки наружных цилиндрических поверхностей деталей | 1986 |

|

SU1364447A2 |

| Роторный станок для доводки поршневых колец | 1985 |

|

SU1288036A1 |

| Рабочая клеть прокатного стана | 1990 |

|

SU1776209A3 |

| ПРИВОД ДЛЯ ЦИЛИНДРА ИЛИ ВАЛКА РОТАЦИОННОЙ ПЕЧАТНОЙ МАШИНЫ | 1998 |

|

RU2164872C1 |

| Прессующий валок с регулируемым прогибом для валкового пресса | 1981 |

|

SU1097208A3 |

| ТРЕХВАЛКОВАЯ ЛИСТОГИБОЧНАЯ МАШИНА | 2001 |

|

RU2200070C1 |

| ПРОКАТНАЯ КЛЕТЬ С КОНСОЛЬНЫМИ ВАЛКАМИ | 1999 |

|

RU2189874C2 |

| Вальцовая дробилка | 1986 |

|

SU1368034A1 |

| РАБОЧАЯ КЛЕТЬ ПРОКАТНОГО СТАНА | 1995 |

|

RU2090278C1 |

| Устройство для подачи длинномерного материала в зону обработки | 1988 |

|

SU1505643A1 |

Авторы

Даты

1978-11-05—Публикация

1971-10-14—Подача