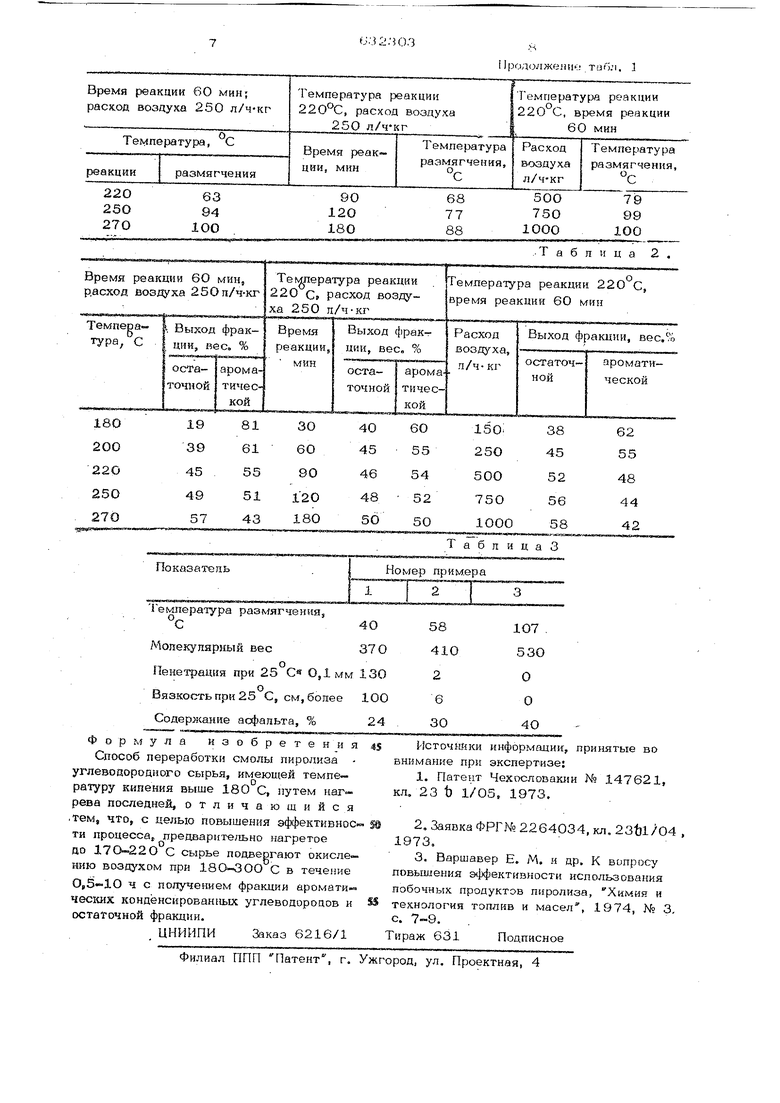

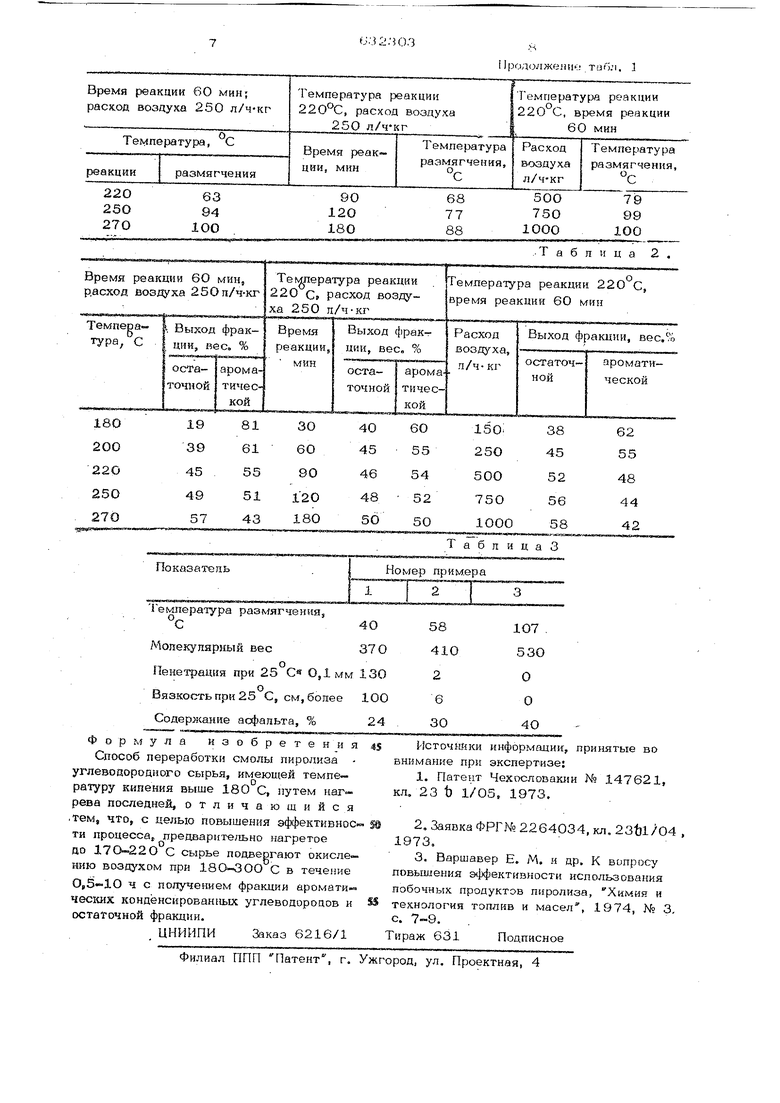

лення его воздухом при 18О.300 С в течение О,5-1О ч с получением фракции ароматических конденсированных углеводородов и остаточной фракции. Отличительнь ми признакам : способа явлюотся предварительный нагрев сырья и окисление в вышеописанньос условиях. Согласно изобретению исходное сырье предварительно нагретое, и воздух подают в реактор для окисления непрерывно или периодически/ что зависит от типа приме няемого реактора. Воздух приводят в тео ный контакт с сырьем, например, путем пропускания его через сырье для ускорения решсций окисления, Фракцию ароматических конденсированных углеводородов отделяют от остаточной фракции путем перегонки с водяным паром. Остаточная фракция состоит из смолы, первоначально содержащейся в исходном сырье, и полимерных продуктов, которые образуются в процессе окисления, и представляет собой массу от красно- корнч невого до темно коричнеБогоцвета, хорошо растворимую в ароматических угле- воаородах Физико-химические свойства остаточной фракции зависят главным образом от продолж}- тельности и температуры окисле ния, а также от количества воздуха. При непрерывном способе осуществления про цесса длительность окисления, температура и количество воздуха могут регулироваться скоростью поступления исходного сырья. Изменение физико-химических/, свойств особенно часто прослеживается по изменению температуры размягчения. Влия1шё параметров процесса.на температуру разм51гчения остаточной фравдии (по КИШ) показано в табл. 1 Основные показатели остаточной фрак- ции следующие: температура размягчения (по КИШ) 90°С, плотность, 1Д779, молекуляр шш вес (средний) 45О; вязкость при 94 С 1,710 спз,: элементный состав, %: С 93,8; Н 6,2; S О; 00.. Фракция ароматических конденсированных углеводородов представляет собой фракцию окисленных ароматических углево дородОБ, которую можно применять для получения ароматических углевоцородов, не сод-ержащих серы, для получения ароматических соединений (аромати ческих масел с различными температура- , ми кипения) и в производстве , , Выход фракции ароматических углеводородов (от веса исходного ма ериала) в зависимости от свойств сырья условий проведения процесса. Состав ее еняется при определенном исходном ырье очень незначительно. Компонентами ракции являются ароматические углеводооды без боковых цепей или с очень кооткими насыщенными боковыми цепями. одержание их во фракции может быть до 90-1ОО% Содержание соединений с ненасыщенной боковой цепью значительно ниже, поскольку они не стабильны к воздействию температуры и окисления, при окислительной обработке превращаются в соединения с больщим молекулярным весом и переходят в остаточную фракцию. Соотношение между фракцией, содержащей ароматические соединения, и остаточной фракцией можно варьировать путем изменения времени и температуры окисле- ния, а также расхода воздуха. При повышении температуры окисления на 5О-70%, увеличе ши продолжительности окисления и расхода воздуха в 6-7 раз выход фракции ароматических углеводородов повыщается на 35-45%, а остаточной смолы уменьшается на 25-35%, Соотнощение между ароматической и остаточной фракциями при непрерывном проведении процесса мож-но измегшть так же за счет скорости подачи сырья. При увеличении скорости 3-3,5 раз выход фракции ароматических углеводородов возрастает на 6О-7О%, а одтаточной фракции снижается на 15-25%, Указанное соотношение возможно регулировать путем одновременного изменения температуры окисления, количества воздуха и скорости подачи сырья. Так, при повышении температуры окисления на ЗО-50,С, увеличении в 3 раза расхода воздуха (взятого по весу сырья) и повышении скорости подачи сырья на 1/5-1/4 выход ароматической фракции увеличится на 2О-ЗО%8 а остаточной тяжелой фракдин снижается на 10-15%. Свойства остаточной фракции также из ме1шются при изменении времени и температуры окисления, а также расхода воздуха, Исходное сырье смола пиролиза бензина iiNieeT следующие показатели: плотность d 1,0523; 1Ооб„% выкипает при 183°С| 5О об.% - при 281°С| конец кипения 306 С| состав компонентов, вес,%: продукты, кипящие при температ ре ниже температуры кипения нафталина 16j нафталин 10| 2-метилнафталин 5; 1 «-мети л нафталин 4 аиме-1:ил афталин 4 и проиоподные 3; (iyoi eH ii произвоцтшге 6; фенантрен и производные 7; антрацен 1; другие coeqjiнения 44. П р н м е р 1. Сырье, подогретое до 21О С подают со скоростью 81О кг/ в окислительный реактор типа автоклава реакционным объемом 2,5 м , Скорость подачи воздуха 55 им /ч. В ходе реакц температура реакционной массы повышае ся до . Получают продукт, содержащий 4О% (от веса сырья) фракции ароматических углеводородов и 58% остаточной фракции П р и м е р 2. Сырье, предварительно подогретое до 200 С, непрерывно со скоростью 6ОО кг/ч вводят в реактор т па автоклава с реакционным объемом 2,5 м . Воздух подают со скоростью 77 нм /ч. В ходе реакции температура повышается до 27О С. Полученный продукт содержит 43 вес.% (от веса сырья фракции ароматических углеводородов и 56 весо% тяжелой пиролизной смолы. П р и м е р 3. Условия опыта те же что в примере 2. Через 10О ч работы поцачу сырья прекращают. Скорость подачи воздуха увеличивают до 85 им /ч и при этой скорости работают еще 3 ч. Получают 47 вес.% (от веса сырья) остаточной фракции. Пример 4. Сырье предвар1гтельно нагревают до 195 С и затем непрерывно вводят в автоклав с реакционным объемо 2,5 л. Температуру в реакторе поддерж) вают равной 245 С. Скорость подачи сырья ( О,58 кг/ч) повыщают до 2,14 кг/ч и одновременно количество подводимого воздуха увеличивают с 59 до 67 i«i/4. Выход (в расчете на сырье) ароматической фракции возрастает с 23 до 38 вес. а остаточной фракции снижается с 77 до 62 вес.%. Пример 5. В реактор емкостью 2,5 л непрерывно подают 1,04 кг/ч сырь предварительно подогретого до 198 С. Скорость подачи воздуха 67 нл/ч-кг/сырья. Температуру в реакторе повыщают с 245 до 26О С. Выход ароматической фракции (в расчете на сырье) возрастает с 33 до 4О,5 вес.%, а остаточной фракции снижается с 67 до 59,5 вес.%. Фракции ароматических углеводородов, полученные по примерам 1-5, имеют следующий состав; вес.%: углеводороды, кипящие при более низкой температуре, чем нафталин 22; нафталин 16; 2-метилна4 талин 11; 1- 1етилнафталин 6; днметилнафталин 4; фенил и его производные 5; аценафтен и его производные 3 флуорен и его производные 9; фенантрен и его производные 1О; антрацен 2; другие 12,1 Вькод такой фракции (в расчете на сырье) 49%, а остаточной фракции (в расчете на сырье) 51 вес. %, Высокий коэффициент корреляции фракции ароматических углеводородов (более 10О) позволяет применять ее для получения сажи. Кроме, того, из нее можно выделить индивидуальные ароматические углеводороды, такие, как нафталин, монометилнафталины, антра цен и т. д., или ароматические масла с различными температурами кипения. П р и м е р 6. В реактор периодичес- кого действия с рабочим объемом 0,5 л загружают 0,5 кг сырья. Изменением-параметров процесса изменяют выход (в расчете на сырье) целевых продуктов. Данные опытов приведены в табл. 2. Свойства остаточной фракции, полученной в примерах 1-3, приведены в табл. 3. Остаточную фракцию применять при получении резины, красок и лаков, пласт масс, в деревообрабатывающей и строительной промышленности в качестве сырья для наполнителей и вспомогательных веществ. Кроме того, из остаточной фракции с повышенной температурой размягчения можно получить кокс с малым содержанием серы и золы, используемый для изготовления электродов. Таблица 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ переработки смолы пиролиза углеводородного сырья | 1975 |

|

SU963473A3 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2020 |

|

RU2752591C1 |

| Способ получения электродного пека | 1989 |

|

SU1744093A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2020 |

|

RU2758853C1 |

| Способ получения пористого углеродного материала | 1973 |

|

SU890968A3 |

| СПОСОБ ПОЛУЧЕНИЯ БИТУМА | 2011 |

|

RU2458965C1 |

| СПОСОБ УГЛУБЛЁННОЙ ПЕРЕРАБОТКИ НЕФТИ | 2021 |

|

RU2802477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ АКТИВАЦИИ ВТОРИЧНЫХ ПРОЦЕССОВ НЕФТЕПЕРЕРАБОТКИ | 1997 |

|

RU2117028C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРНОГО БИТУМА | 2013 |

|

RU2509796C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОЛИГОМЕРНО-СЕРНИСТОГО БИТУМА | 2013 |

|

RU2530127C1 |

2О

180 51 20О

44

150

45 63

63

250

i 1рололже нп:; таб.ч. 1

Авторы

Даты

1978-11-05—Публикация

1975-05-27—Подача