1

Изобретение касается обработки металлов давлением и относится к конструкциям гидравлических прессов.

Известен гидравлический прошивной пресс, содержащий подпрессовочный ползун и подвижную раму, а также связанные с ползуном и подвижной рамой рабочие и возвратные цилиндры, установленные во внешних поперечинах пресса 1.

Недостатком данного пресса является низкая точность прошивки.

Целью изобретения является повышение точности прошивки за счет увеличения жес№ости подвижной рамы.

Указанная цель достигается тем, что подвижная рама выполнена в виде поперечин и стоек коробчатого сечения, стянутых предварительно напряженными колоннами.

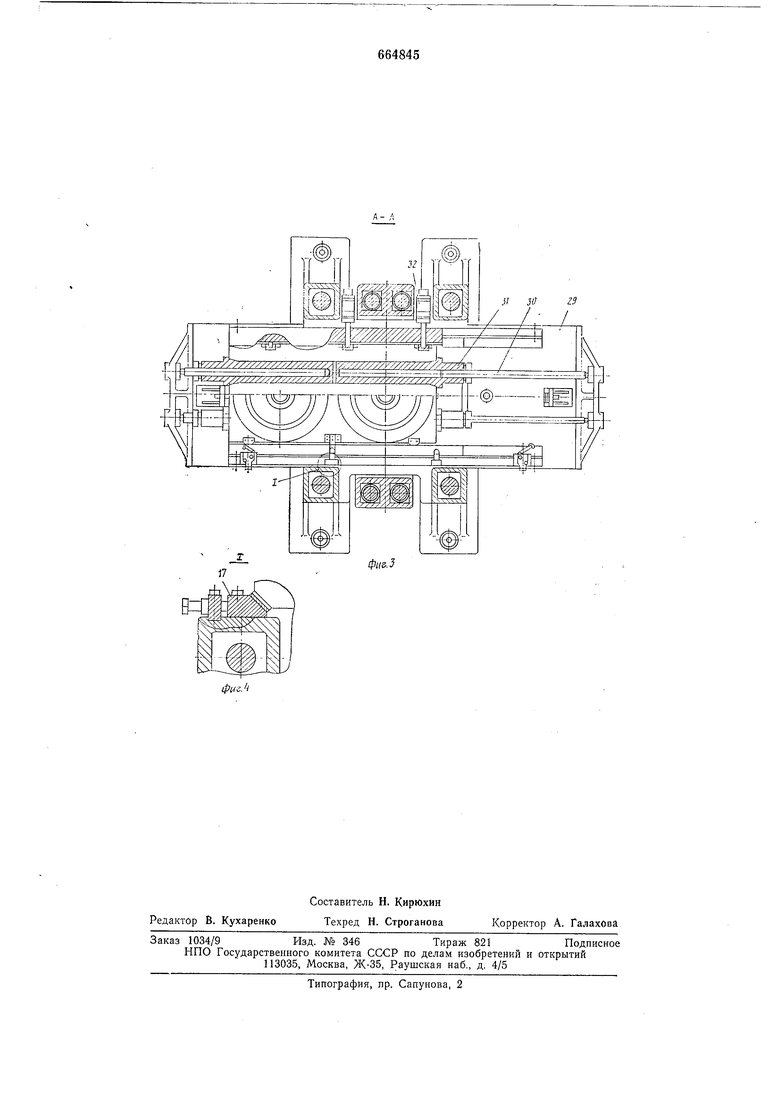

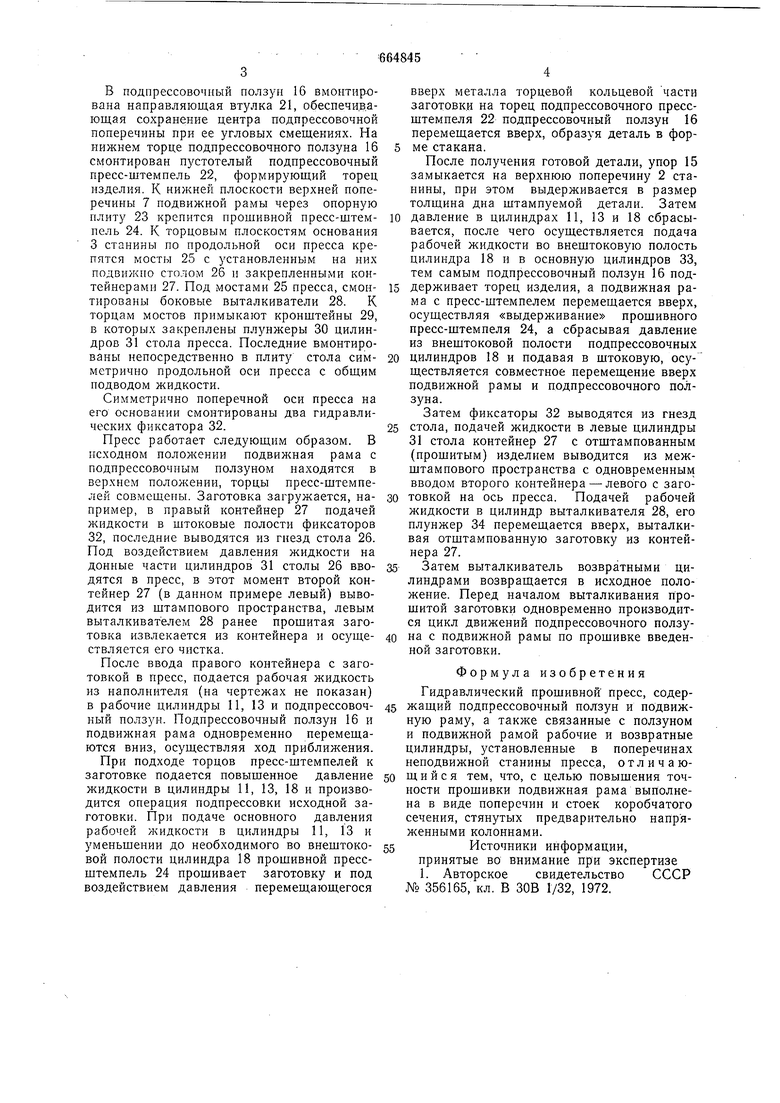

На фиг. 1 представлен общий вид пресса; на фиг. 2 - то же, но вид сбоку; на фиг. 3- разрез А-А фиг. -2; на фиг. 4 - узел I фиг. 3.

Гидравлический прошивной пресс состоит из станины 1, выполненной в виде стоек коробчатого сечения, верхней поперечины 2, основания 3, стянутых совместно предварительно напряженными колоннами 4 через гайки 5, образуя жесткую пространственную раму. Внутри станины помещена подвижная рама, выполненная также в виде

двух стоек 6, связанных верхней поперечиной 7 и нижней 8, стянутых также совместно предварительно напряженными колоннами 9 при помощи гаек 10, образуя жесткую пространственную раму.

В нижней поперечине 8 подвижной рамы установлен нижний рабочий цилиндр 11, плунжер 12 которого подпирает по главной

оси пресса основание 3 станины. Верхний рабочий цилиндр 13 установлен в верхней поперечине 2 станины, а его плунжер 14 выполнен ступенчатым и имеет регулируемый упор 15. Под верхней поперечиной 7

подвижной рамы помещен подпрессовочный ползун 16, перемещающийся по направляющим 17 станины пресса от рабочих цилиндров 18, вмонтированных в верхнюю поперечину 2 станины пресса. Штоки 19 этих

цилиндров пропущены с зазором через верхнююю поперечину 7 подвижной рамы и охватываются регулируемыми упорами 20. В целях обеспечения рационального нагружения поперечин станины пресса силами, равными половине суммарного усилия развиваемого в штамповом пространстве пресса, суммарное усилие рабочих цилиндров 13 и 18 равно усилию рабочего цилиндра 11.

В подпрессовочный ползун 16 вмонтир.оваиа направляющая втулка 21, обеспечивающая сохранение центра подпрессовочной поперечины при ее угловых смещениях. На нижнем торце подпрессовочного ползуна 16 смонтирован пустотелый подпрессовочный пресс-штемпель 22, формирующий торец изделия. К нижней плоскости верхней поперечины 7 подвижной рамы через опорную плиту 23 крепится прошивной пресс-штемпель 24. К торцовым плоскостям основания 3 станины по продольной оси пресса крепятся мосты 25 с установленным на них подвижно столом 26 и закрепленными контейнерами 27. Под мостами 25 пресса, смонтированы боковые выталкиватели 28. К торцам мостов примыкают кронштейны 29, в которых закреплены пл}нжеры 30 цилиндров 31 стола пресса. Последние вмонтированы непосредственно в плиту стола симметрично продольной оси пресса с общим подводом жидкости.

Симметрично поперечной оси пресса на его основании смонтированы два гидравлических фиксатора 32.

Пресс работает следующим образом. В исходном положении подвин ная рама с подпрессовочным ползуном находятся в верхнем положении, торцы пресс-щтемпелей совмещены. Заготовка загружается, например, в правый контейнер 27 подачей жидкости в штоковые полости фиксаторов 32, последние выводятся из гнезд стола 26. Под воздействием давления жидкости на донные части цилиндров 31 столы 26 вводятся в пресс, в этот момент второй контейнер 27 (в данном примере левый) выводится из штампового пространства, левым выталкивателем 28 ранее прошитая заготовка извлекается из контейнера и осуществляется его чистка.

После ввода правого контейнера с заготовкой в пресс, подается рабочая жидкость из наполнителя (на чертежах не показан) в рабочие цилиндры 11, 13 и подпрессовочный ползун. Подпрессовочный ползун 16 и подвижная рама одновременно перемещаются вниз, осуществляя ход приближения.

При подходе торцов нресс-щтемпелей к заготовке подается повышенное давление жидкости в цилиндры 11, 13, 18 и производится операция иодпрессовки исходной заготовки. При подаче основного давления рабочей жидкости в цилиндры 11, 13 и уменьшении до необходимого во внештоковой полости цилиндра 18 прошивной прессштемпель 24 прошивает заготовку и под воздействием давления перемещающегося

вверх металла торцевой кольцевой части заготовки на торец подпрессовочного прессштемпеля 22 подцрессовочный ползун 16 перемещается вверх, образуя деталь в форме стакана.

После получения готовой детали, упор 15 замыкается на верхнюю поперечину 2 станины, при этом выдерживается в размер толщина дна штампуемой детали. Затем

давление в цилиндрах 11, 13 и 18 сбрасывается, после чего осуществляется подача рабочей жидкости во внештоковую полость цилиндра 18 и в основную цилиндров 33, тем самым иодпрессовочный ползун 16 поддерживает торец изделия, а подвижная рама с пресс-щтемпелем перемещается вверх, осуществляя «выдерживание прошивного нресс-штемпеля 24, а сбрасывая давление из внештоковой полости подпрессовочных

цилиндров 18 и подавая в штоковую, осуществляется совместное перемещение вверх подвижной рамы и подпрессовочного ползуна. Затем фиксаторы 32 выводятся из гнезд

стола, подачей жидкости в левые цилиндры 31 стола контейнер 27 с отштампованным (прошитым) изделием выводится из межштампового пространства с одновременным вводом второго контейнера - левого с заготовкой на ось пресса. Подачей рабочей жидкости в цилиндр выталкивателя 28, его плунжер 34 перемещается вверх, выталкивая отштампованную заготовку из контейнера 27.

Затем выталкиватель возвратными цилиндрами возвращается в исходное положение. Перед началом выталкивания прошитой заготовки одновременно производится цикл движений подпрессовочного ползуна с подвижной рамы по прошивке введенной заготовки.

Формула изобретения

Гидравлический прошивной пресс, содержащий подпрессовочный ползун и подвижную раму, а также связанные с ползуном и подвижной рамой рабочие и возвратные цилиндры, установленные в поперечинах неподвижной станины пресса, отличающ и и с я тем, что, с целью повышения точности прошивки подвижная рама выполнена в виде поперечин и стоек коробчатого сечения, стянутых предварительно напряженными колоннами. Источники информации,

принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 356165, кл. В ЗОВ Г/32, 1972.

.7/

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс | 1975 |

|

SU569458A1 |

| Вертикальный гидравлический пресс | 1991 |

|

SU1802798A3 |

| Гидравлический прошивной пресс | 1973 |

|

SU481462A1 |

| Гидравлический пресс двойного действия | 1977 |

|

SU659407A1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2448835C1 |

| Гидравлический прошивной пресс | 1979 |

|

SU812604A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2010 |

|

RU2443560C1 |

| ГОРИЗОНТАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1972 |

|

SU343871A1 |

| Гидравллический пресс | 1977 |

|

SU701028A1 |

| ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХГИЛЬЗ | 1971 |

|

SU315501A1 |

Авторы

Даты

1979-05-30—Публикация

1976-01-30—Подача