1

Изобретение относится к области производства прямошовных электросварных труб.

Известен валок формовочно-сварочного стана, содержащий консольно закрепленную в подушке ось с подшипниковым узлом, сменным калибром и устройством для осевой регулировки калибра 1.

В этом устройстве ось имеет осевое и радиальное отверстия, что уменьшает ее поперечное сечение и вследствие этого жесткость валка.

Наиболее близким к предлагаемому изобретению из известных является ваглок формовочно-сварочного стана, содержащий консольно закрепленную в подушке ось с подшипниковым узлом, сменным калибром и устройством для осевой регулировки калибра в виде стопора 2..

Сменный калибр закреплен на оси при помощи шпонки, размещенной в пазах оси и отверстия сменного калибра.

При таком валке за счет наличия зазоров в подшипниковых узлах консольных осей нарушается жесткость калибра, что ведет к ухудшению качества формовки труб, к увеличению времени простоя формовочного стана на проверку и восстановление его

настройки. Наличие шпоночного паза в отверстии сменного калибра усложняет его механообработку из-за высокой твердости после закалки. Кроме того, из-за концентрации напряжений в зоне шпоночного паза при закалке могут появляться термические трещины, что ведет к повторному изготовлению сменных калибров.

Целью изобретения является повышение качества формовки путем повышения жесткости калибра и уменьшение трудоемкости изготовления валка.

Эта цель достигается тем, что предлагаемый валок снабжен размещенным вокруг подшипникового узла стаканом с пазом на наружной торцевой поверхности, сменный калибр выполнен с пазами на верхней поверхности и установлен на стакане с возможностью осевого перемещения, а устройство для осевой регулировки калибра снабжено планкой, размещенной в пазах стакана и калибра.

Такое конструктивное выполнение валка формовочно-сварочного стана позволяет повысить качество формовки за счет увеличения жесткости калибра и уменьшить трудоемкость изготовления за счет исключения

ПНиШОЧИО .) ((K 4iniCI iH В i К)fl, (}Ч ЖП iniUpc iiib c uenioro кулиоря и об1ч-| ичсния фиксации калибра от ipoBopoin относительно стакана с помощью нлаики, устаноиленной ii пазах ка.типра п дна стакапа.

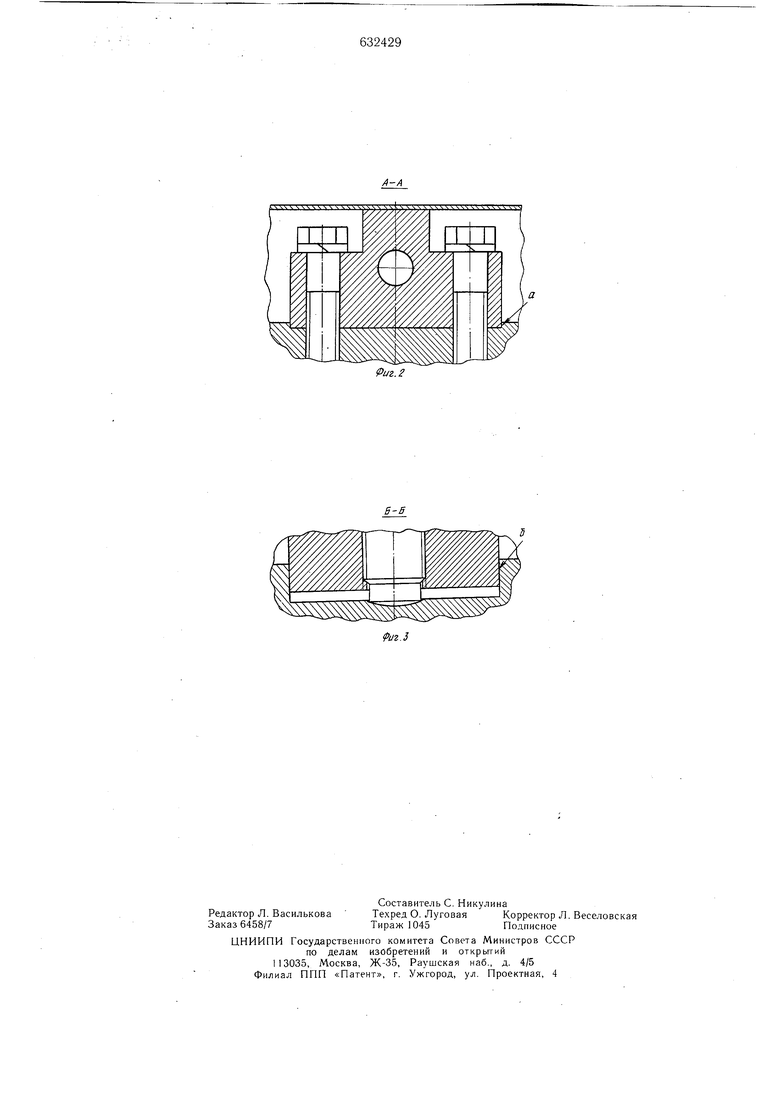

На t|)Hi. 1 изображен 11)едлагаемый валок, общий вид; на фиг. 2 -.- разрез но А А на фиг. 1; на фиг. 3 разрез по Б -Б на фиг. 1.

Валок формовочно-сварочного стана содержит жестко закрепленную в подушке 1 ось 2, на которой смонтированы подшипники 3, 4, 5, стакан 6 и сменный калибр 7, и устройство для осевой регулировки калибра, )Ы1(олпениое в виде конпентрично расno.-io KoiniOi i относительностакана планки 8 п siiiHTOu: (MKjpHoro 9 и стяжных К) и 1 I. ll.iaiiKa 8 закреплена в назу а торца сменного калибра и в назу б стакана, являющимся продо.тжением паза на торне калибра. Настройка рабочих сменных калибров осуществляется следующим образом. Для oceBoio перемещения калибра, например вверх, опорный винт 9 при отпущенных винтах 10 и И вращается по часовой стрелке. При этом калибр вместе с планкой 8 перемещается по посадочной поверхности стакана 6. Установленное положение калибра фиксируется затяжкой стяжных винтов и контргайкой 12.

Сменные калибры, настроенные в осевом .прии.тении, устанавливают рл лна.тьно.

Для этого ка.1нбры вместе с осями ii подушками н(Ч)оме1иают- в станине 13 с помощью нажимного винта 14 и гаек 15 и 16.

Использование конструкции нредлагаемого валка в формовочно-сварочном стане позво.тяет повысить качество формовки.

Формула изобретения

Валок формовочно-сварочного стана, содержащий консольно закрепленную в подущке ось с подшипниковым узлом, сменным калибром и устройство.м для осевой регулировки калибра в виде стопора, отличающийся тем, что, с целью повышения качества формовки путем повышения жесткости калибра и уменьщения трудое.мкости изготовления валка, он снабжен размещенным вокруг подшипникового узла стаканом с пазом на наружной торцевой цоверхности, сменный калибр выполнен с наза.ми на верхней торцевой поверхности и установлен на стакане с возможностью осевого неремещения, а устройство для осевой регулировки калибра снабжено планкой, размещенной в пазах стакана и калибра.

Источники информации, принятые во вни.мание при экспертизе:

1.Авторское свидетельство СССР № 398306, кл. В 211 С 37/06, 1972.

2.Авторское свидетельство СССР № 513750, кл. В 21 С 37/06, 1973.

1

| название | год | авторы | номер документа |

|---|---|---|---|

| ДВУХВАЛКОВАЯ НЕПРИВОДНАЯ ВЕРТИКАЛЬНАЯ КЛЕТЬ | 2009 |

|

RU2429927C2 |

| Формовочная клеть трубопрофильного стана | 1981 |

|

SU1098605A1 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422224C2 |

| ФОРМОВОЧНАЯ КЛЕТЬ | 2011 |

|

RU2476282C1 |

| Рабочая клеть формовочного стана | 1983 |

|

SU1121079A1 |

| Рабочая клеть трубоформовочного стана | 1980 |

|

SU869903A1 |

| ПРОФИЛЕГИБОЧНЫЙ СТАН | 1999 |

|

RU2166396C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭЛЕКТРОСВАРНЫХ ПРЯМОШОВНЫХ ТРУБ | 2005 |

|

RU2296638C1 |

| РАБОЧАЯ КЛЕТЬ ФОРМОВОЧНОГО СТАНА | 2003 |

|

RU2259898C2 |

| ФОРМОВОЧНАЯ КЛЕТЬ ТРУБОПРОФИЛЬНОГО СТАНА | 2009 |

|

RU2422225C2 |

Авторы

Даты

1978-11-15—Публикация

1977-06-16—Подача