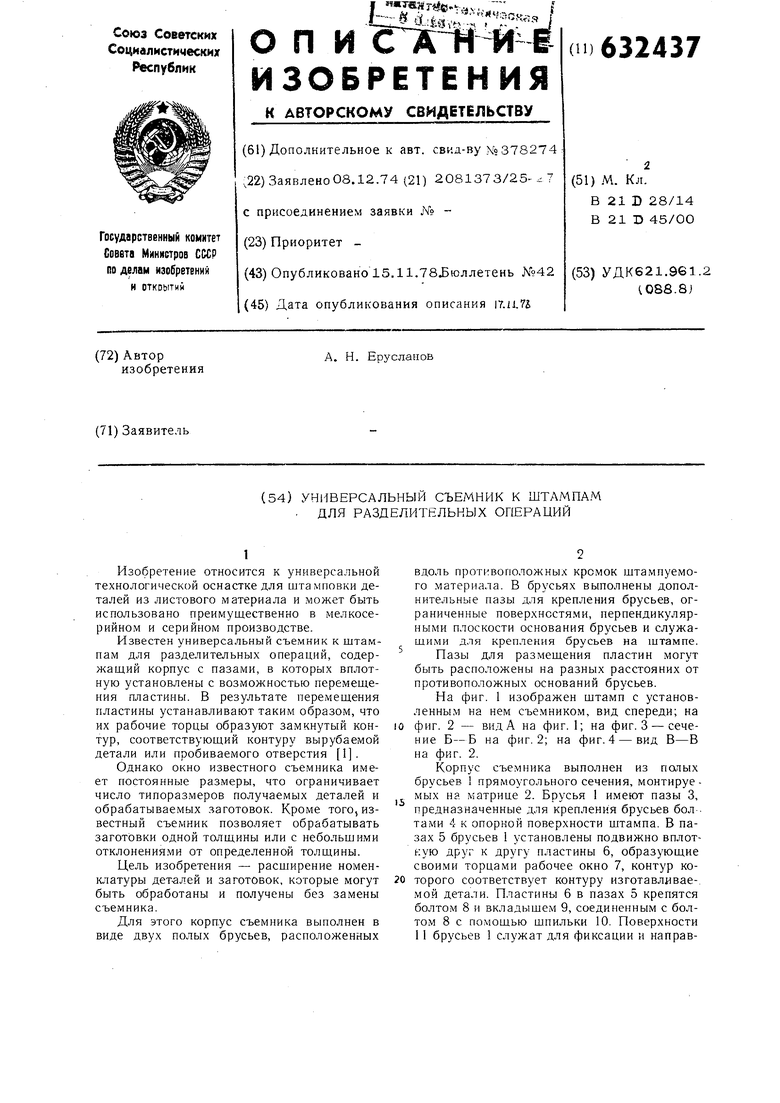

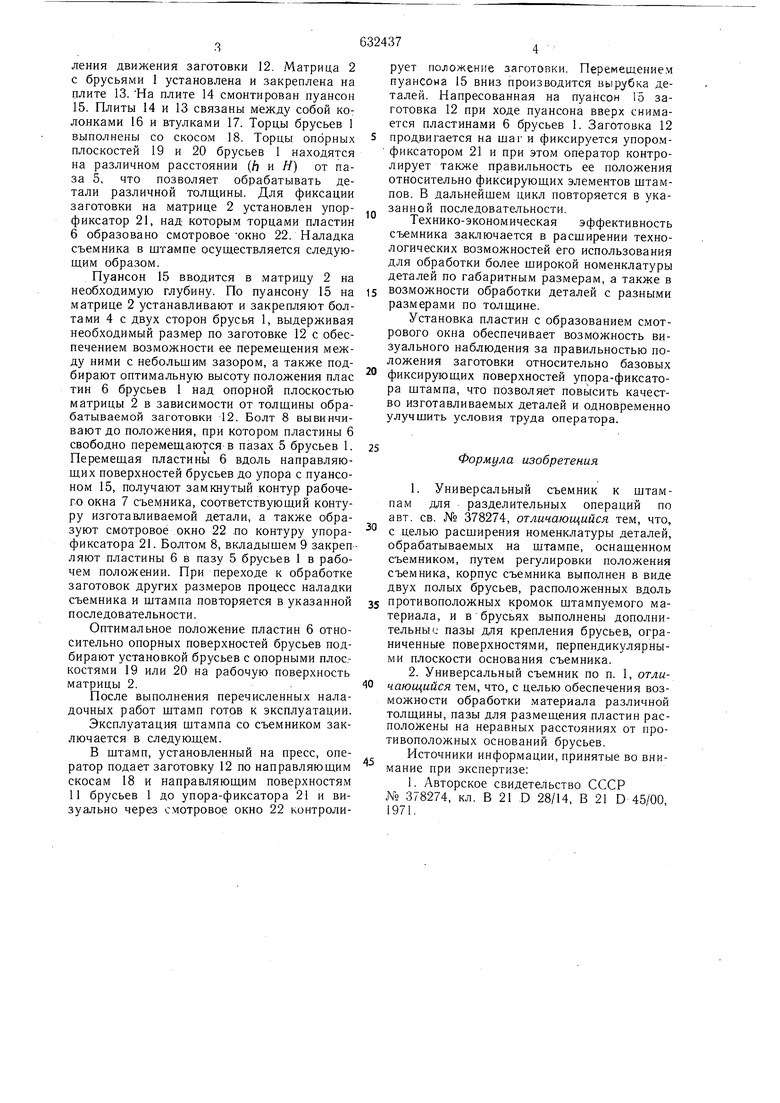

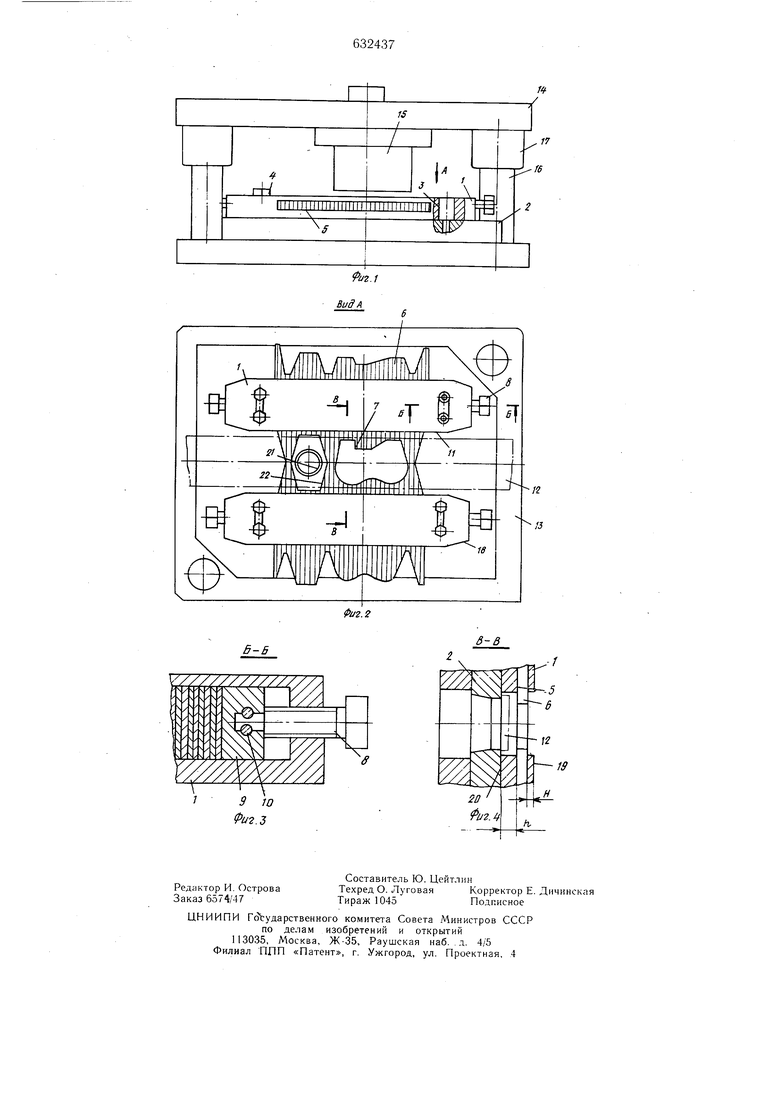

ления движения заготовки 12. Матрица 2 с брусьями 1 установлена и закреплена на плите 13. На плите 14 смонтирован пуансон 15. Плиты 14 и 13 связаны между собой колонками 16 и втулками 17. Торцы брусьев 1 выполнены со скосом 18. Торцы опорных плоскостей 19 и 20 брусьев 1 находятся на различном расстоянии (А и Я) от паза 5, что позволяет обрабатывать детали различной толщины. Для фиксации заготовки на матрице 2 установлен упорфиксатор 21, над которым торцами пластин 6 образовано смотровое окно 22. Наладка съемника в штампе осуществляется следующим образом. Пуансон 15 вводится в матрицу 2 на необходимую глубину. По пуансону 15 на матрице 2 устанавливают и закрепляют болтами 4 с двух сторон брусья 1, выдерживая необходимый размер по заготовке 12 с обеспечением возможности ее перемещения между ними с небольшим зазором, а также подбирают оптимальную высоту положения плас тин 6 брусьев 1 над опорной плоскостью матрицы 2 в зависимости от толщины обрабатываемой заготовки 12. Болт 8 вывинчивают до положения, при котором пластины 6 свободно перемещаются в пазах 5 брусьев 1. Перемещая пластинь 6 вдоль направляющих поверхностей брусьев до упора с пуансоном 15, получают замкнутый контур рабочего окна 7 съемника, соответствующий контуру изготавливаемой детали, а также образуют смотровое окно 22 по контуру упорафиксатора 21. Болтом 8, вкладышем 9 закреп ляют пластины 6 в пазу 5 брусьев 1 в рабочем положении. При переходе к обработке заготовок других размеров процесс наладки съемника и штампа повторяется в указанной последовательности. Оптимальное положение пластин 6 относительно опорных поверхностей брусьев подбирают установкой брусьев с опорными плос.костями 19 или 20 на рабочую поверхность матрицы 2. После выполнения перечисленных наладочных работ штамп готов к эксплуатации. Эксплуатация штампа со съемником заключается в следующем. В штамп, установленный на пресс, оператор подает заготовку 12 по направляющим скосам 18 и направляющим поверхностям 11 брусьев 1 до упора-фиксатора 21 и визуально через смотровое окно 22 контроли374рует положение заготовки. Перемещением пуансона 15 вниз производится вырубка деталей. Напресованная на пуансон 15 заготовка 12 при ходе пуансона вверх снимается пластинами 6 брусьев 1. Заготовка 12 продвигается на шаг и фиксируется упоромфиксатором 21 и при этом оператор контролирует также правильность ее положения относительно фиксирующих элементов штампов. В дальнейшем цикл повторяется в указанной последовательности. Технико-экономическая эффективность съемника заключается в расширении технологических возможностей его использования для обработки более широкой номенклатуры деталей по габаритным размерам, а также в возможности обработки деталей с разными размерами по толщине. Установка пластин с образованием смотрового окна обеспечивает возможность визуального наблюдения за правильностью положения заготовки относительно базовых фиксирующих поверхностей упора-фиксатора штампа, что позволяет повысить качество изготавливаемых деталей и одновременно улучшить условия труда оператора. Формула изобретения 1.Универсальный съемник к штампам для - разделительных операций по авт. св. № 378274, отличающийся тем, что, с целью расширения номенклатуры деталей, обрабатываемых на штампе, оснашенном съемником, путем регулировки положения съемника, корпус съемника выполнен в виде двух полых брусьев, расположенных вдоль противоположных кромок штампуемого материала, и вбрусьях выполнены дополнительные пазы для крепления брусьев, ограниченные поверхностями, перпендикулярными плоскости основания съемника. 2.Универсальный съемник по п. 1, отличающийся тем, что, с целью обеспечения возможности обработки материала различной толщины, пазы для размещения пластин расположены на неравных расстояниях от противоположных оснований брусьев. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР № 378274, кл. В 21 D 28/14, В 21 D 45/00, 1971.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ ВЫТЯЖНОЙ ШТАМП | 1992 |

|

RU2025170C1 |

| Штамп совмещенного действия для пробивки и вырубки | 1978 |

|

SU774713A1 |

| УНИВЕРСАЛЬНЫЙ СЪЕМНИК К ШТАМПАМ ДЛЯ РАЗДЕЛИТЕЛЬНЫХ ОПЕРАЦИЙ | 1973 |

|

SU378274A1 |

| Установка для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1442300A1 |

| Универсальный штамп для вырезки прямоугольных пазов | 1978 |

|

SU774702A1 |

| Штамп для обработки полосового материала | 1977 |

|

SU719755A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп с вертикальной плоскостью разъема для обработки листового материала | 1990 |

|

SU1729663A1 |

| Штамп для многоместной обработки заготовок | 1986 |

|

SU1480962A1 |

| Устройство для выталкивания детали из штампа | 1981 |

|

SU996231A1 |

Авторы

Даты

1978-11-15—Публикация

1974-12-08—Подача