Изобретение относится к технологи ческой оснастке для холодноП листовой штамповки и может быть использовано в машиностроении. Известен универсальный штамп для вырезки прямоугольных пазов, содержащий сменный пуансон, регулируемую по ширине матрицу, состоящую из отдельных секций, и систему регулируемых упоров для фиксации штампуемых деталей fl . Конструктивные особенности пуансона указанного штампа позволяют вырезать пазы шириной 5 мм и более. Однако на предприятиях мелкосерий ного производства, изготавливающих детали из тонколистового материала, часто возникает необходимость в вырезке пазов шириной до 5 мм. Так, например, при наличии у деталей отги баелих язычков в тех случаях, когда ось гибки располагается в детгши над полкой, во избежание образования трешин в углах ее должны быть местны пазы, как правило, шириной, равной толщине материала. Следовательно, рассматриваемый штамп позволяет вырезать указанные пазы только в деталях из материала толщиной 5 мм, при этом часто происходит зарубание пуансона и матрицы. Это связано с тем, что имеющаяся на штампе система упоров не обеспечивает фиксации деталей, имеющих отклонение от номинальных размеров в пределах допусков, обусловленных чертежом, и различное положение язычка относительно наружного контура в деталях одной и той же партии. Таким образом, несовпадение баз и различное положение язычка относительно наружного контура детали часто приводит к тому, что после фиксации детали в штаиипе язычок частично перекрывает рабочее окно матрицы и при штамповке эта часть срезается, т. е. происходит односторонний рез пуансоном по всей длине язычка. В результате одностороннего реза в связи с тем, что у пуансона нет противоотжима по ширине, происходит деформация пуансонов, что и вызывает зарубание пуансона и матрицы. известен также универсальный штамп для вырезки прямоугольных пазов, содержащий сменный пуансон и регулируемую секционную матрицу с одной по меньшей мере подвижной секцией,смонтированной на неподвижной плите, и

по меньшей мере один упорный узел, имеющий упорную планку pj ,

Рассматриваемый штамп позволяет вырезать пазы шириной менее 5 мм, однако, как и вышеуказанный штамп, имеет аналогичные недостатки, связанные с фиксацией штампуемых деталей..

Цель изобретения - повышение стойкости штампа и качества штампуемых деталей.

Это достигается тем, что предлагаемый штамп снабжен дополнительным упорным узлом, имеющим упорную планку, которая размещена в окне матрицы, сопряжена с рабочей боковой поверхностью подвижной секции матрицы, а упорный узел установлен с возмож-. ностью перемещения под действием пуансона при рабочем ходе, подпружинен в направлении холостого хода, а также снабжен узлом регулировки его положения в направлении, перпендикулярном направлению перемещения подвиной секции матрицы.

Упорный узел такого может быть выполнен в виде ползуна, жестко связанного с упорной планкой, обоймы, охватывающей ползун и размещенной в пазу кронштейна, перпендикулярном направлению перемещения подвижной секции матрицы, и подпружиненной траверсы, сопряженной с ползуном со стороны нерабочего торца упора.

Для установки упорной планки в требуемом положении после перешлифовки матрицы подвижная секция матрицы может быть выполнена со стороны опорной поверхности матрицы с пазами для размещения кронштейна, расположенными в направлении, совпадающем с направлением перемещения подвижной секции.

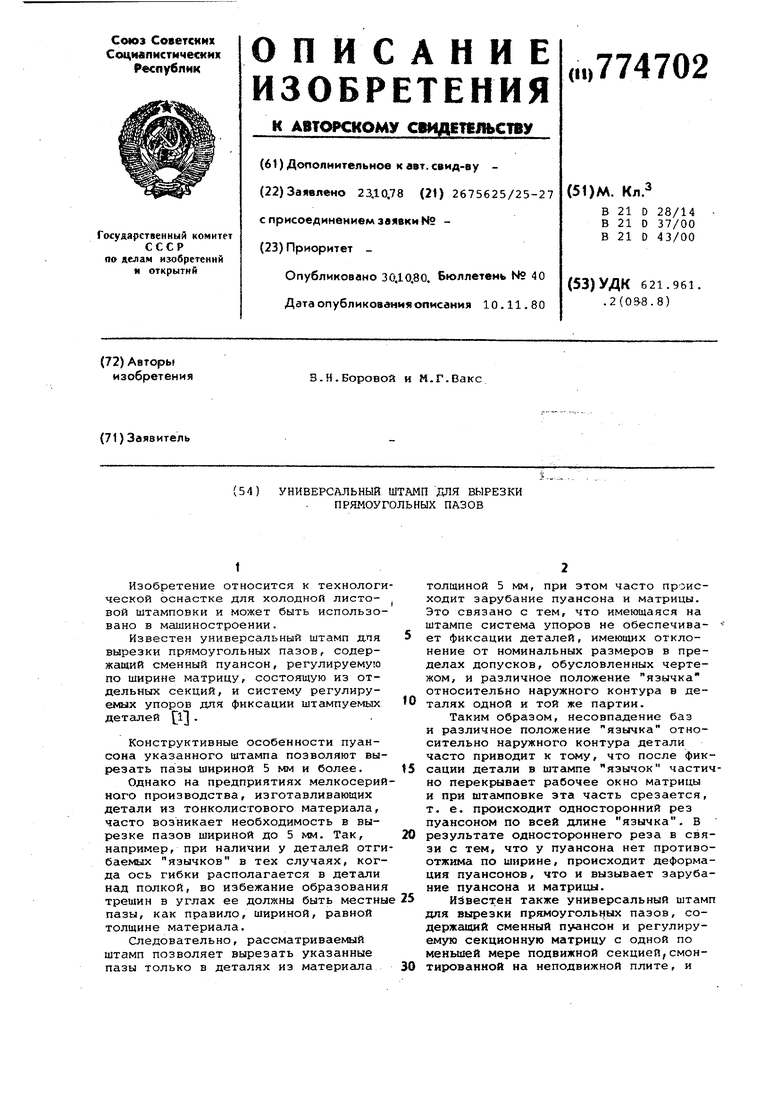

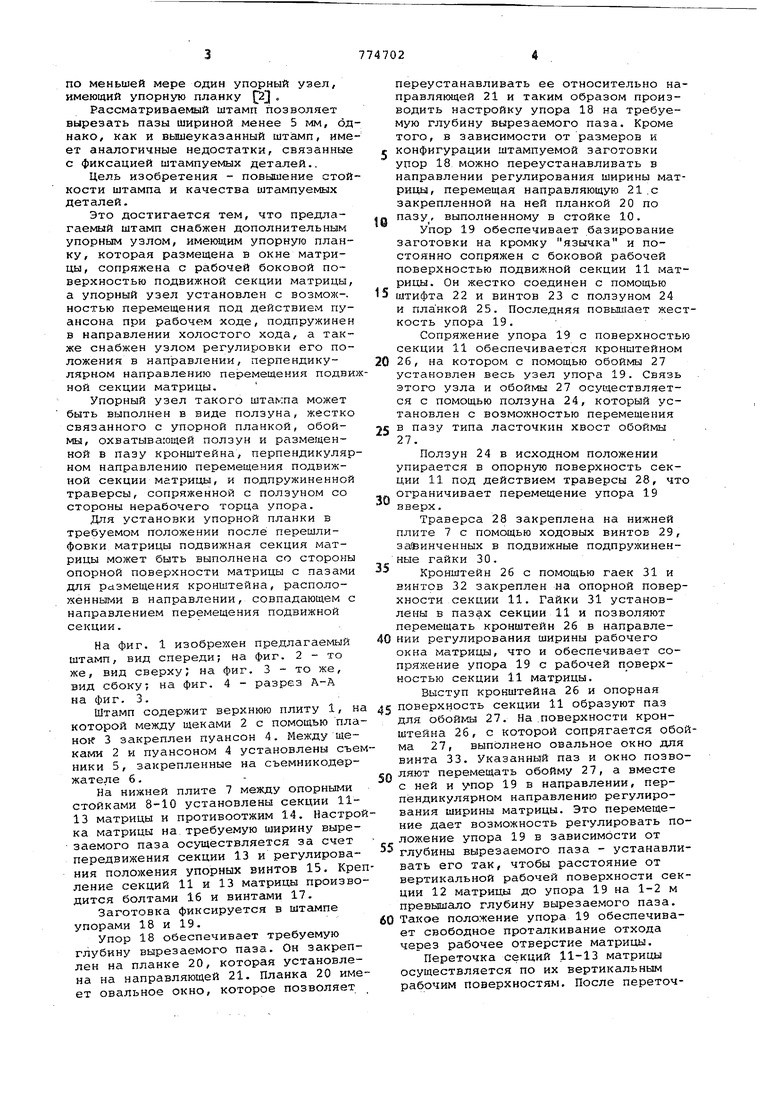

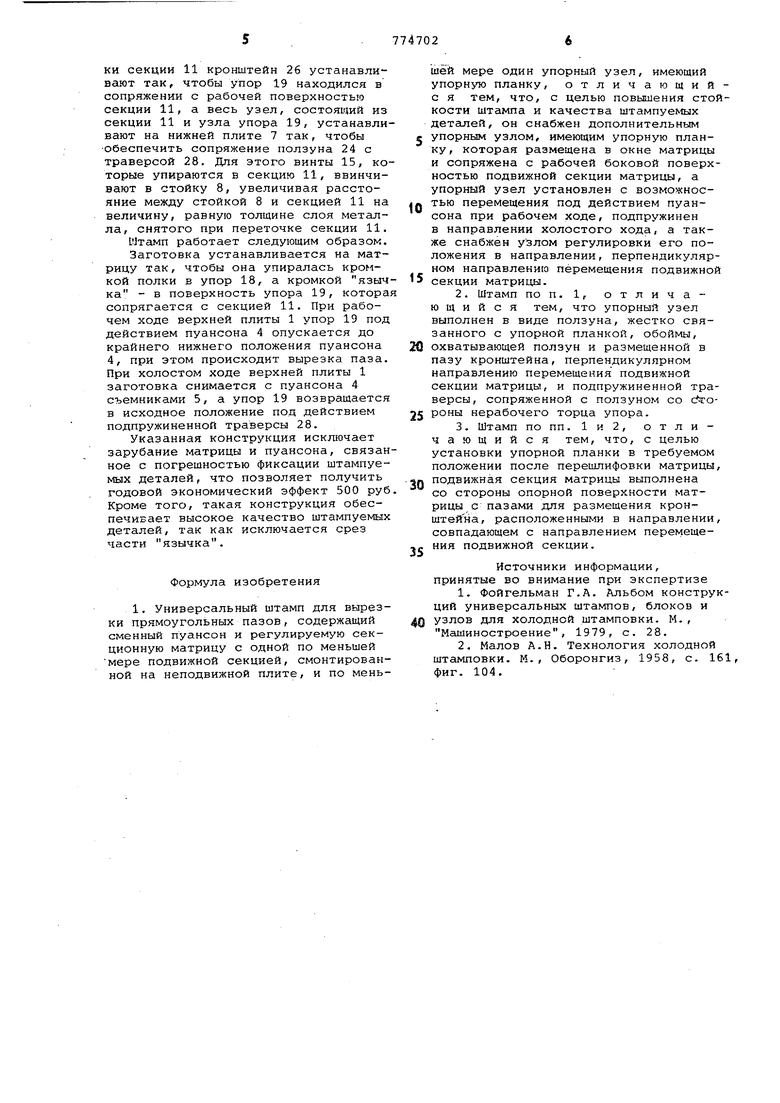

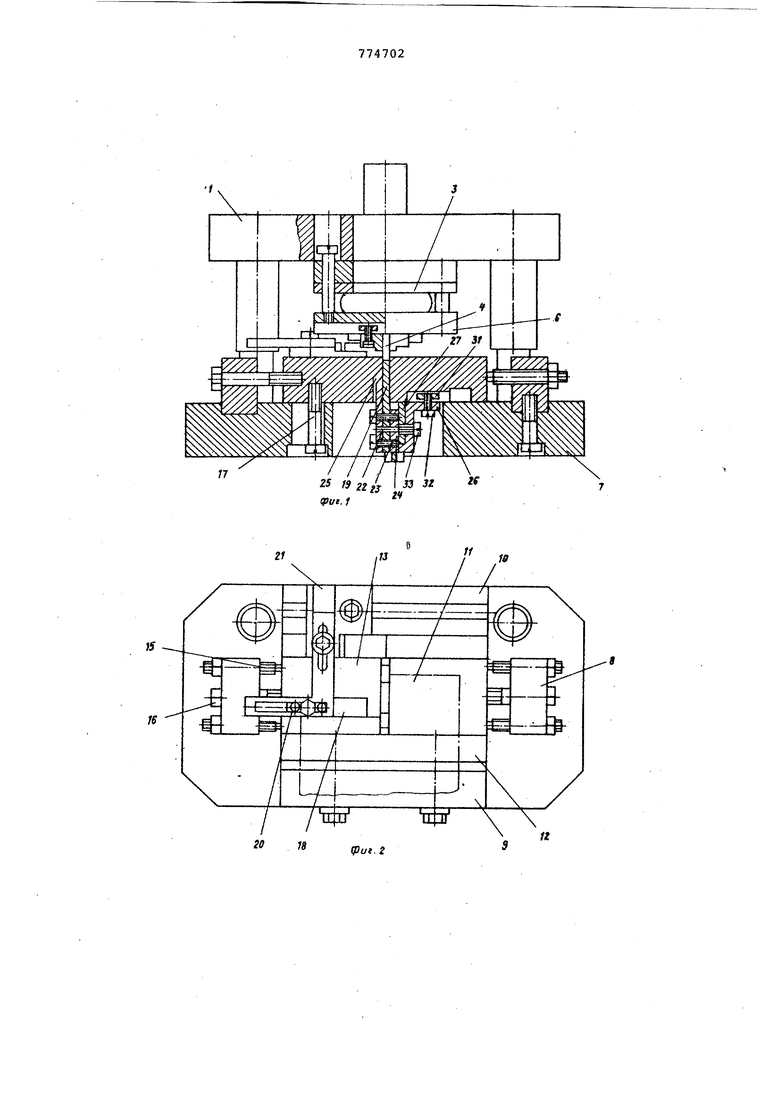

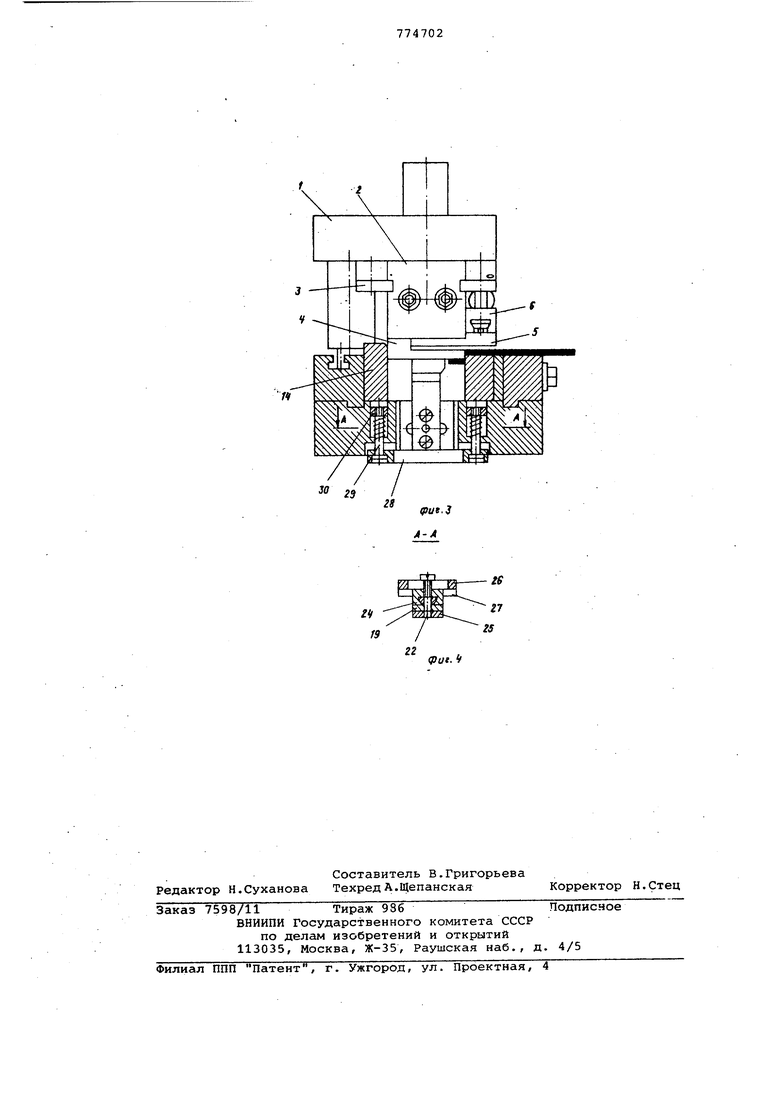

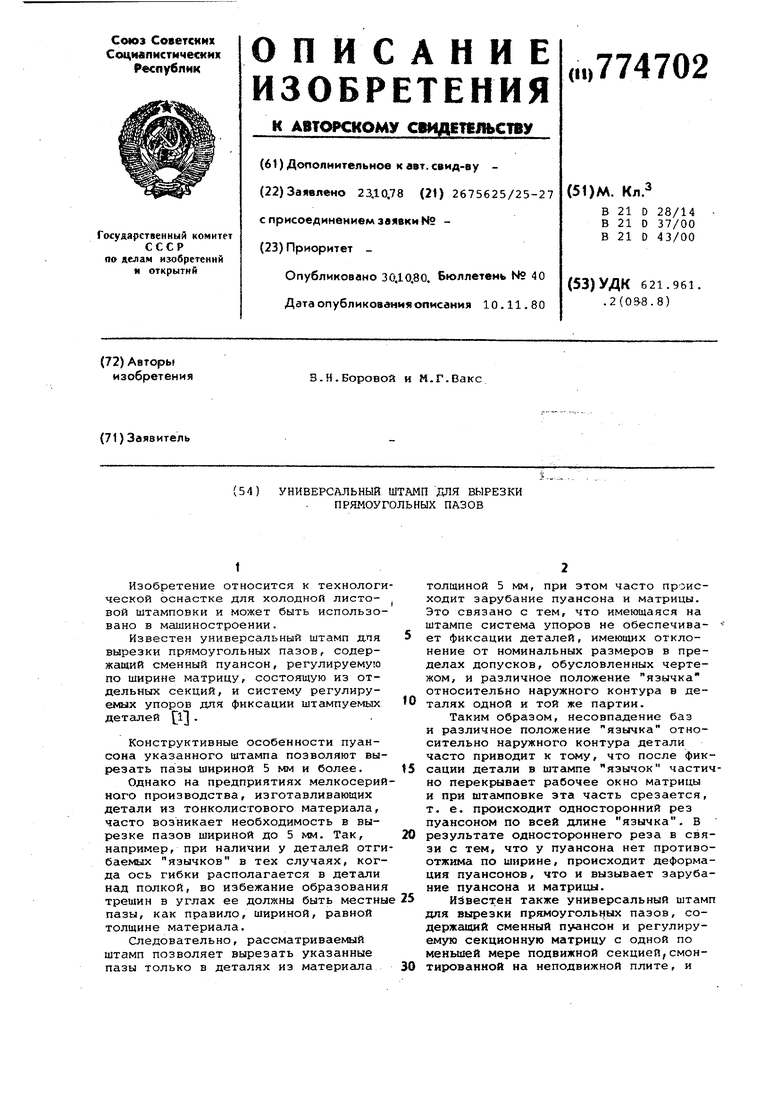

На фиг. 1 изобрежен предлагаемый штамп, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - то же, вид сбоку; на фиг. 4 - разрез А-А на фиг. 3.

Штамп содержит верхнюю плиту 1, н которой между щеками 2 с помощью планок 3 закреплен пуансон 4. Между щеками 2 и пуансоном 4 установлены съеники 5, закрепленные на съемникодержателе б.

На нижней плите 7 между опорньоли стойками 8-10 установлены секции 1113 матрицы и противоотжим 14. Настрока матрицы на требуемую ширину вырезаемого паза осуществляется за счет передвижения секции 13 и регулирования положения упорных винтов 15. Креление секций 11 и 13 матрицы производится болтами 16 и винтами 17.

Заготовка фиксируется в штампе упорами 18 и 19.

Упор 18 обеспечивает требуемую глубину вырезаемого паза. Он закреплен на планке 20, которая установлена на направляющей 21. Планка 20 имеет овальное окно, которое позволяет

переустанавливать ее относительно направляющей 21 и таким образом производить настройку упора 18 на требуемую глубину вырезаемого паза. Кроме того, в зависимости от размеров и J конфигурации штампуемой заготовки упор 18 можно переустанавливать в направлении регулирования ширины матрицы, перемещая направляющую 21.с закрепленной на ней планкой 20 по

пазу, выполненному в стойке 10.

Упор 19 обеспечивает базирование заготовки на кромку язычка и постоянно сопряжен с боковой рабочей поверхностью подвижной секции 11 матрицы. Он жестко соединен с помощью

5 штифта 22 и винтов 23 с ползуном 24 и планкой 25. Последняя повышает жесткость упора 19.

Сопряжение упора 19 с поверхностью секции 11 обеспечивается кронштейном

0 26, на котором с помощью обоймы 27 установлен весь узел упора 19. Связь этого узла и обоймы 27 осуществляется с помощью ползуна 24, который установлен с возможностью перемещения

5 в пазу типа ласточкин хвост обоймы 27.

Ползун 24 в исходном положении упирается в опорную поверхность секции 11 под действием траверсы 28, что ограничивает перемещение упора 19

вверх.

Траверса 28 закреплена на нижней плите 7 с помощью ходовых винтов 29, завинченных в подвижные подпружиненные гайки 30.

Кронштейн 26 с помощью гаек 31 и винтов 32 закреплен на опорной поверхности секции 11. Гайки 31 установлены в пазах секции 11 и позволяют перемещать кронштейн 26 в направле0 НИИ регулирования ширины рабочего окна матрицы, что и обеспечивает сопряжение упора 19 с рабочей поверхностью секции 11 матрицы.

Выступ кронштейна 26 и опорная

к поверхность секции 11 образуют паз для обоймы 27. На .поверхности кронштейна 26, с которой сопрягается обойма 27, выполнено овальное окно для винта 33. указанный паз и окно позвоQ ляют перемещать обойму 27, а вместе с ней и упор 19 в направлении, перпендикулярном направлению регулирования ширины матрицы. Это перемещение дает возможность регулировать положение упора 19 в зависимости от

глубины вырезаемого паза - устанавливать его так, чтобы расстояние от вертикальной рабочей поверхности секции 12 матрицы до упора 19 на 1-2 м превышало глубину вырезаемого паза.

0 Такое положение упора 19 обеспечивает свободное проталкивание отхода через рабочее отверстие матрицы.

Переточка секций 11-13 матрицы осуществляется по их вертикальным рабочим поверхностям. После переточки секции 11 кронштейн 26 устанавливают так, чтобы упор 19 находился в сопряжении с рабочей поверхностью секции 11, а весь узел, состоящий из секции 11 и узла упора 19, устанавливают на нижней плите 7 так, чтобы обеспечить сопряжение ползуна 24 с траверсой 28. Для этого винты 15, которые упираются в секцию 11, ввинчивают в стойку 8, увеличивая расстояние между стойкой 8 и секцией 11 на величину, равную толщине слоя металла, снятого при переточке секции 11,

Штамп работает следующим образом.

Заготовка устанавливается на матрицу так, чтобы она упиралась кромкой полки в упор 18, а кромкой язычка - в поверхность упора 19, котора сопрягается с секцией 11, При рабочем ходе верхней плиты 1 упор 19 под действием пуансона 4 опускается до крайнего нижнего положения пуансона 4, при этом происходит вырезка паза, При холостом ходе верхней плиты 1 заготовка снимается с пуансона 4 съемниками 5, а упор 19 возвращается в исходное положение под действием подпружиненной траверсы 28,

Указанная конструкция исключает зарубание матрицы и пуансона, связанное с погрещностью фиксации штампуемых деталей, что позволяет получить годовой экономический эффект 500 руб Кроме того, такая конструкция обеспечивает высокое качество штампуемых деталей, так как исключается срез части язычка.

Формула изобретения

1, Универсальный штамп для вырезки прямоугольных пазов, содержащий сменный пуансон и регулируемую секционную матрицу с одной по меньшей мере подвижной секцией, смонтированной на неподвижной плите, и по меньшей мере один упорный узел, имеющий упорную планку, отличающийс я тем, что, с целью повышения стойкости штампа и качества штампуемых деталей, он снабжен дополнительным упорным узлом, имеющим упорную планку, которая размещена в окне матрицы и сопряжена с рабочей боковой поверхностью подвижной секции матрицы, а упорный узел установлен с возможностью перемещения под действием пуан0сона при рабочем ходе, подпружинен в направлении холостого хода, а также снабжен узлом регулировки его положения в направлении, перпендикулярном направлению перемещения подвижной

5 секции матрицы.

2,Штамп поп, 1, отличающийся тем, что упорный узел выполнен в виде ползуна, жестко связанного с упорной планкой, обоймы,

Q охватывающей ползун и размещенной в пазу кронштейна, перпендикулярном направлению перемещения подвижной секции матрицы, и подпружиненной траверсы, сопряженной с ползуном со сЛгороны нерабочего торца упора.

5

3.Штамп попп, 1и2, отличающийся тем, что, с целью установки упорной планки в требуемом положении после перешлифовки матрицы, подвижная секция матрицы выполнена

0

со стороны опорной поверхности матрицы с пазами для размещения кронштейна, расположенными в направлении, совпадающем с направлением перемещения подвижной секции.

S

Источники информации, принятые во внимание при экспертизе

1,Фойгельман Г,А, Альбом конструкций универсальных штампов, блоков и узлов для холодной штамповки, М,, Машиностроение, 1979, с, 28,

2,Малов А.Н. Технология холодной штамповки. М., Оборонгиз, 1958, с. 161, фиг. 104.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВОЧНЫЙ БЛОК С КОМПЛЕКТОМ ШТАМПОВ СО СМЕННЫМИ ПАКЕТАМИ "ВИКОСТ" | 2002 |

|

RU2242353C2 |

| ГИБОЧНЫЙ ШТАМП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2623939C2 |

| Комбинированный штамп | 1985 |

|

SU1233999A1 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

| Штамп для изготовления петель на концах лент | 1984 |

|

SU1235597A1 |

| Штамп для отгибки кромок на листовой заготовке на 180 @ | 1987 |

|

SU1489886A1 |

| ШТАМП-АВТОМАТ | 2003 |

|

RU2261153C2 |

| Штамп для холодной объемной штамповки | 1988 |

|

SU1579624A1 |

| Универсальный штамп для вырезки пазов в листовом и профильном материале | 1972 |

|

SU471926A1 |

| Способ вырезки деталей из листовых заготовок и штамп для его осуществления | 1986 |

|

SU1470394A1 |

Авторы

Даты

1980-10-30—Публикация

1978-10-23—Подача