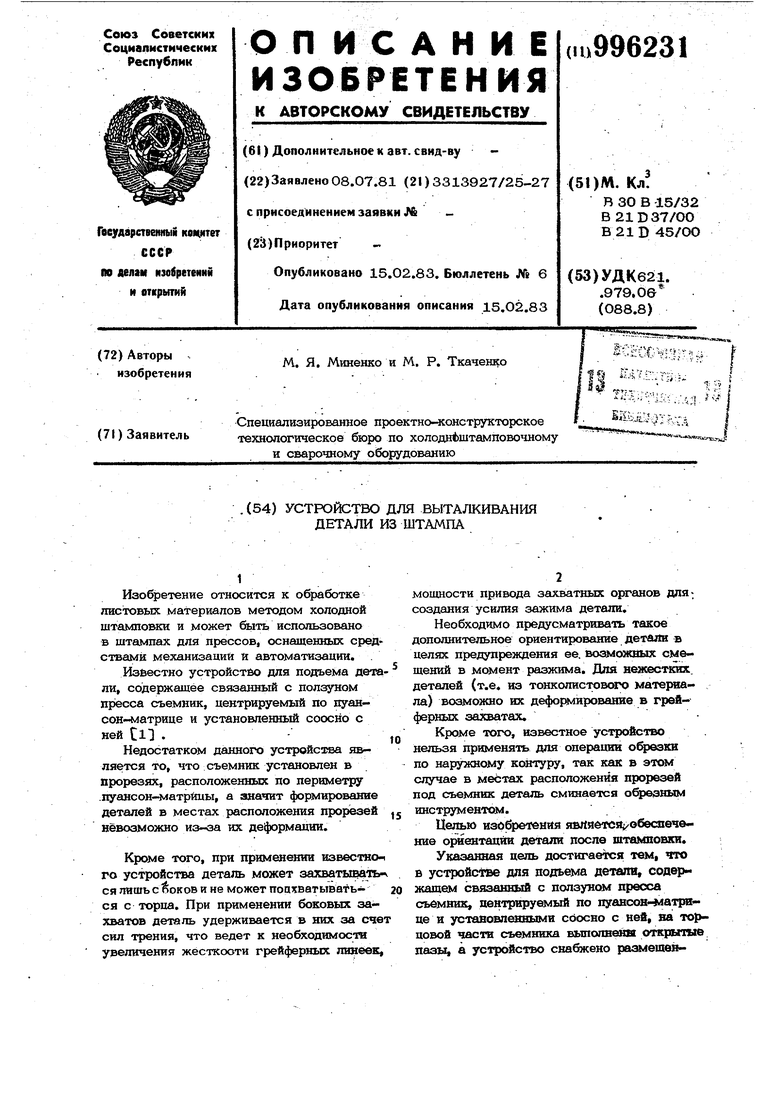

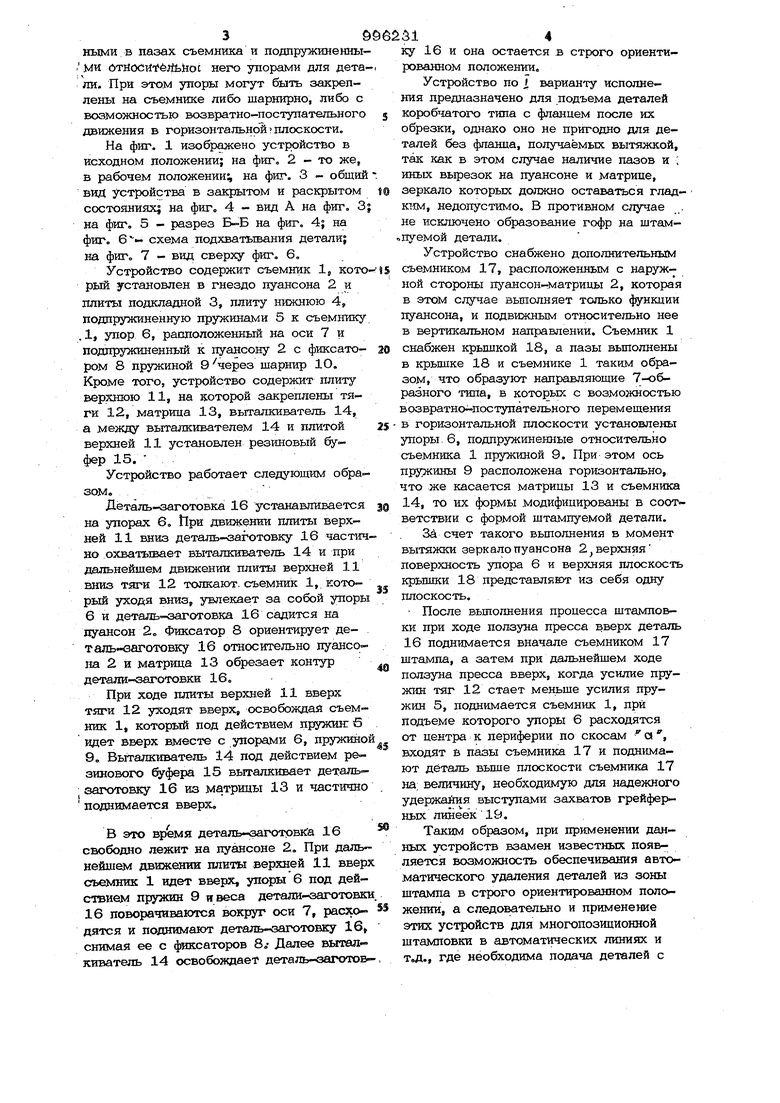

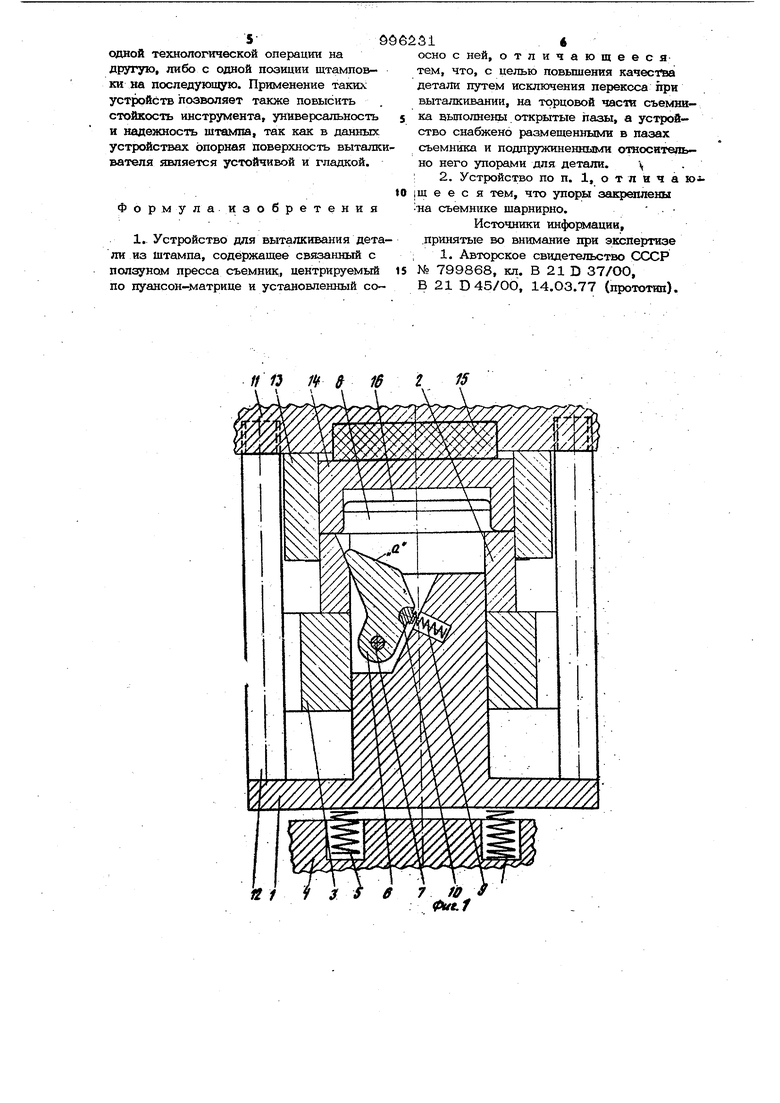

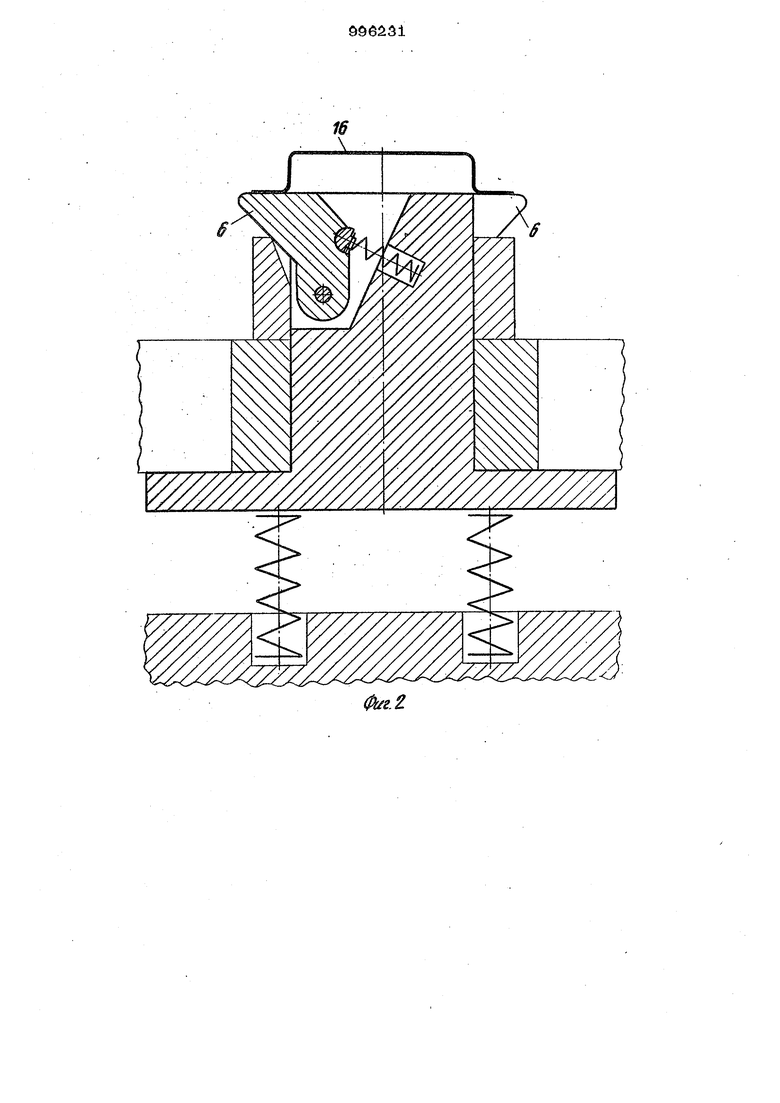

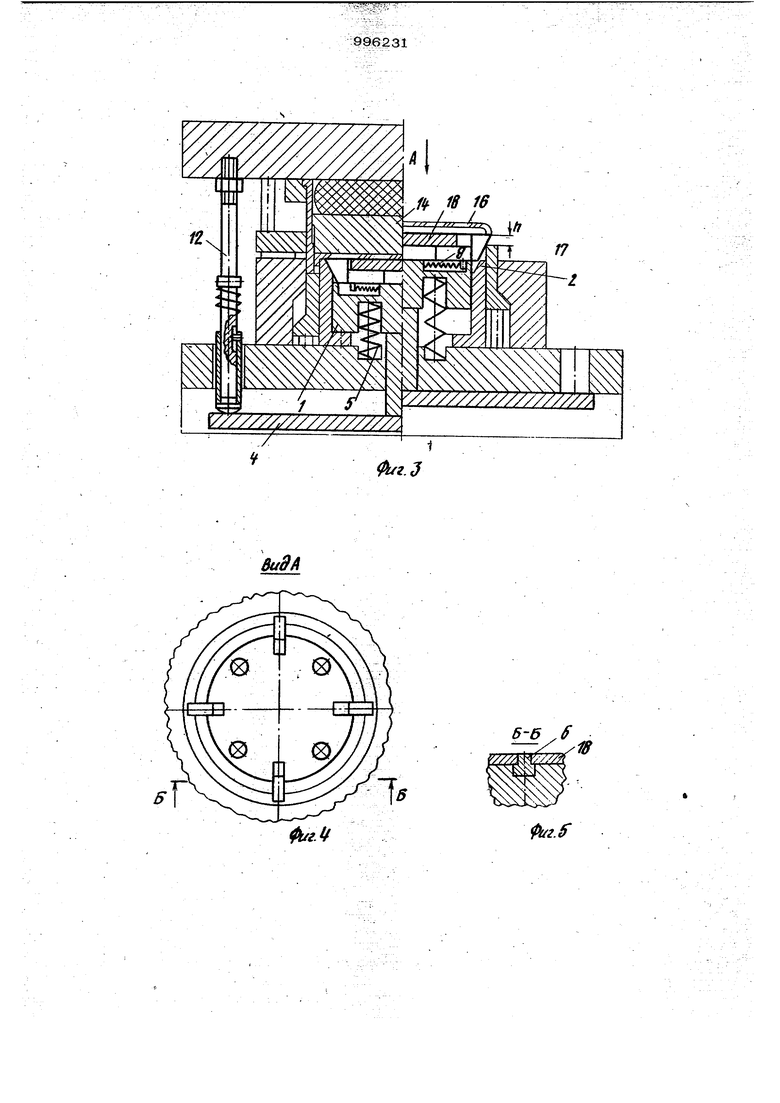

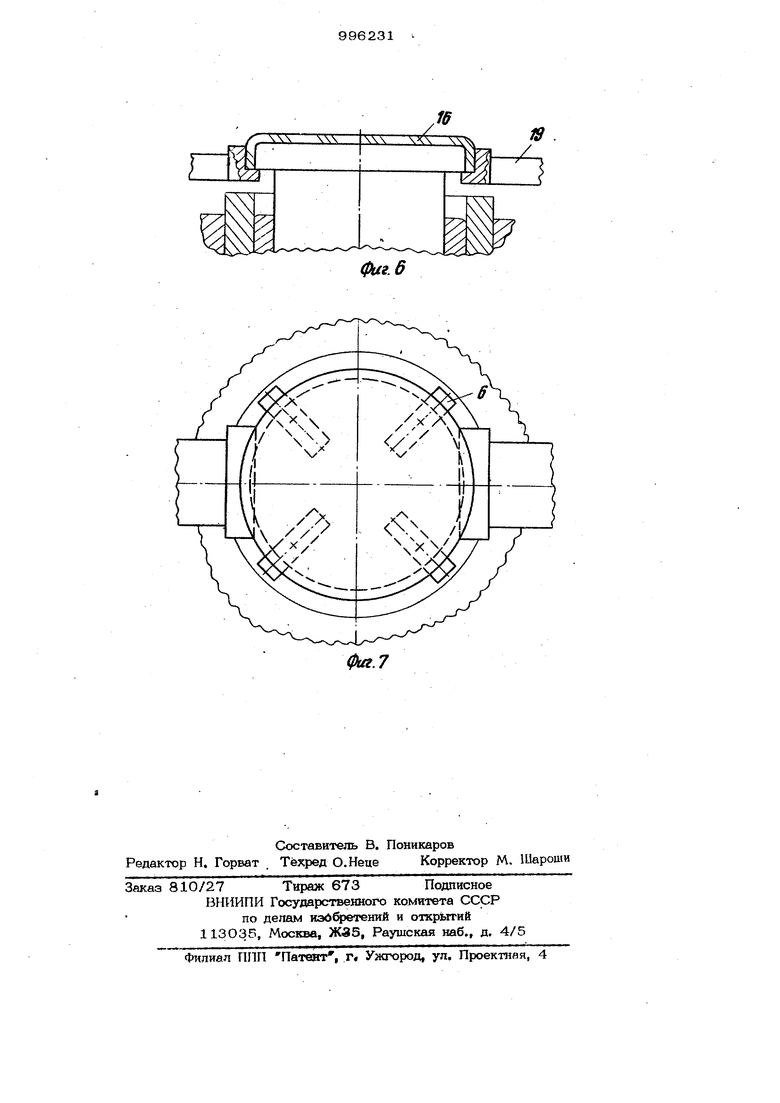

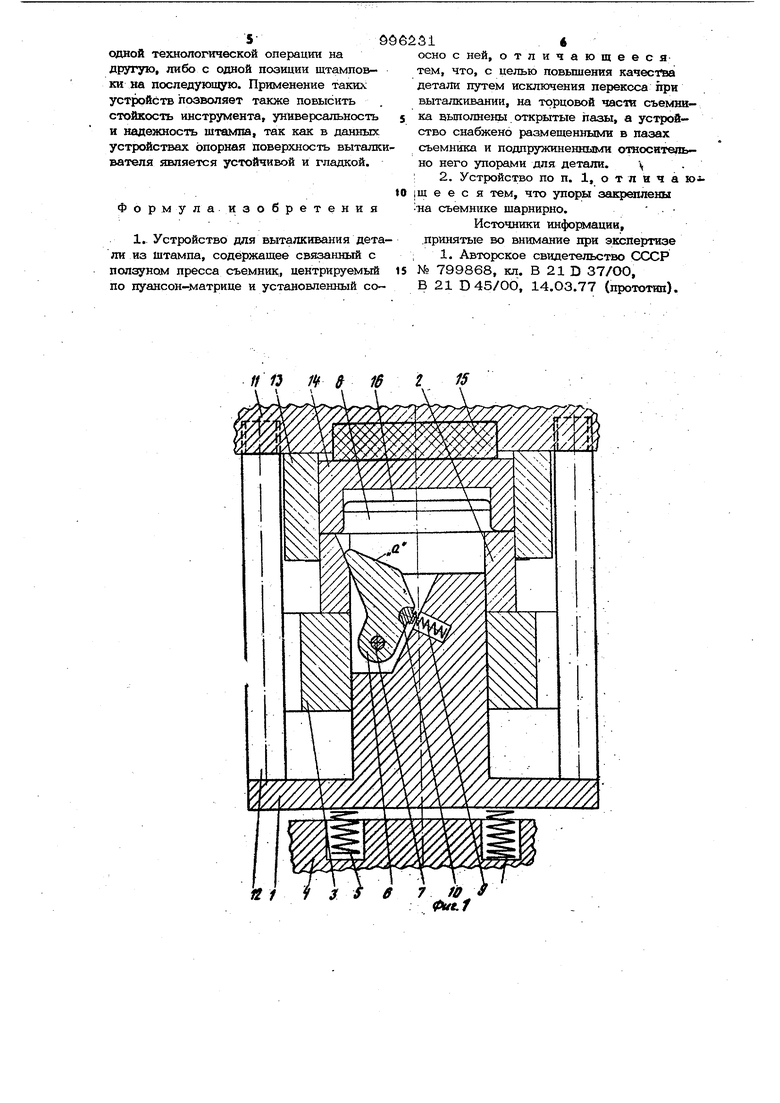

Изобретение относится к обработке листовых материалов методом холодной штамповки и может быть использовано в штампах для прессов, оснащенных сред ствами механизации и автоматизации. Известно устройство для подъема дета ли, содержащее связанный с ползуном npiecca съемник, центрируемый по пуансон-матрице и установленный соосно с ней Cll .Недостатком данного устройства является то, что съемник установлен в прорезях, расположенных по периметру .пуансон-матрицы, а значит формирование деталей в местах расположения прорезей невозможно из-чза их деформащш. Кроме того, при применении известяо го устройства деталь может захватьщать ся лишь с оков и не может попкватываться с торца. При применении боковых захватов деталь удерживается в них за сче сил трения, что ведет к необходимости увеличения жёсткости грейферных ливёек мощности привода захватных органов длясоздания усилия зажима детали. Необходимо предусматривать такое дополнительное ориентирование детали в целях предупреждения ее. возможных смещений в момент разжима. Для нежестких, деталей (т.е. из тонколистового материала) возможно их деформирование в грейферных захватах. Кроме того, известное устройство нельзя применять для операции обреэкк по наружнс лу контуру, так как в этом случае в местах расположения прорезей под съемник деталь сминается обрезным инструментом. Целью и бретения явйябтся; обеспвчвние ориентации детали после штамповки. Указанная цель достигается тем, что в устройстве для подъема детали, содержащем связанный с ползуном пресса съемник, центрируемый по пуансон-матрице и установленными ссюсно с ней, на тор цовой части съемника выполненя открытые, пазы, а устройство снабжено раа ещенными в пазах съемника и подпружиненны . WH бтНОСйТёйЬйос него упорами для дета ли. При этом упоры могут быть закреплены на съемнике либо шарнирно, либо с возможное тъю возвратно-постулательного движения в горизонтальной плоскости. На фиг. 1 изображено устройство в исходном положении; на фиг, 2 - то же, в рабочем положении на фиг. 3 - общий вид устройства в закрытом и раскрытом состо5шиях| на фиг, 4 вид А на фиг. 3 на фиг. 5 - разрез Б-Б на фиг. 4; на фиг. 6-- схема подхватывания детали; на фиг. 7 - вид сверху фиг. 6. Устройство содержит съемник 1, кото рый установлен в гнездо пуансона 2 и плиты подкладной 3, плиту нижнюю 4, подпружиненную пружинами 5 к съемнику . 1, упор 6, рашюложенный на оси 7 и подпружиненный к пуансону 2 с фкксатором 8 пружиной 9 через шарнир 10. Кроме того, устройство содержит плиту верхнюю 11, на которой закреплены тяги 12, матрица 13, выталкиватель 14, а между выталкивателем 14 и плитой верхней 11 установлен резиновый буфер 15. Устройство работает следующим образом. Деталь-заготовка 16 устанавливается на упорах 6. Йри движении штаты верхней 11 вниз деталь-загчэтовку 16 частич но охватътает выталкиватель 14 и при дальнейшем движении плиты верхней 11 вниз тяги 12 толкают, съемник 1, который уходя вниз, увлекает за собой упоры 6 и деталь«-заготовка 16 садится на пуансон 2, Фиксатор 8 ориентирует деталь-ваготовзку 16 относительно пуансона 2 и матрица 13 обрезает контур детали-заготовки 16. При ходе плиты верхней 11 вверх vsarvi 12 уходят вверх, освобождай съемник 1 который под действием пружшг 5 вдет вверх вместе с упорами 6, пружино 9. Выталкиватель 14 под действием резинового б1уфера 15 выталкивает деталь заготовку 16 из матрицы 13 и частично поднимается вверх, В это время деталь-заготовки 16 свободно лежит на пуансоне 2, При даль нейшем движении плиты верхней 11 вверх съемник 1 идет вверх, упоры 6 под действием пружин 9 я веса детали-еаготовкн 16 поворачиваются вокруг оси 7, расходятся и поднимают деталь-заготовку 16 снимая ее с фиксаторов 8,- Далее выталкиватель 14 освобождает деталь-ваготов- ку 16 И она остается в строго ориентированном положении. Устройство по 1 варианту исполнения предназначено для подъема деталей короб штого типа с фланцем после их обрезки, однако оно не пригодно для деталей без фланца, получаемых вытяжкой, так как в этом случае наличие пазов и ; иных вырезок на пуансоне и матрице, зеркало которых должно оставаться гладк-им, недопустимо. В противном случае , не исключено образование гофр на штам«пуемой детали. Устройство снабжено дополнительным съемником 17, расположенным с наружной стороны пуансон-матрицы 2, которая в этом случае вьшолняет только функции пуансона, и подвижным относительно нее в вертикальном направлении. Съемник 1 снабжен крьшкой 18, а пазы вьшолнены в крышке 18 и съемнике 1 таким образом, что образуют направляющие 7-образного типа, в которых с возможностью возвратно поступательного перемещения в горизонтальной плоскости установлены упоры. 6, подпружиненные относительно съемника 1 пружиной 9. При этом ось пр жины 9 расположена горизонтально, что же касается матрицы 13 и съемника 14, то их формы модифицированы в соответствии с формой штампуемой детали. За счет такого вьшолнения в момент вытяжки зеркало пуансона 2 верхняя поверхность упора 6 и верхняя плоскость крышки 18 представляют из себя одну плоскость. - После вьшолнения процесса штамповки при ходе ползуна пресса вверх деталь 16 поднимается вначале съемником 17 штампа, а затем при дальнейшем ходе ползуна пресса вверх, когда усилие пружин тяг 12 стает меньше усилия пружин 5, поднимается съемник 1, при подъеме которого упоры 6 расходятся от центра к периферии по скосам а , входят Ё пазы съемника 17 и поднимают деталь выше плоскости съемника 17 на; величину, необходимую для надежного удержазйия выступами захватов грейферных линеек 19. Таким образом, при применении данных устройств взамен известных появляется возможность обеспечивания автоматического удаления деталей из зоны штампа в строго ориентированном положении, а следовательно и применение этих устройств для многопозиционной штамповки в автоматических линиях и т л., где необходима подача деталей с одной технологической операции на , либо с одной позиции щтамповки на последующую. Применение таких устройств позволяет также повысить стойкость инструмента, универсальность и надежность штампа, так как в данных устройствах опорная поверхность выталк вателя 5шляется устойчивой и гладкой. Формулаизобретения 1. Устройство для выталкивания дета ли из штампа, содержащее связанный с ползуном пресса съемник., центрируемый по пуансон-матрице и установленный соосно с ней, отличающеесятем, что, с целью повышения качесгва детали путем исключения перекоса при выталкивании, на торцовой части съемника вьшолнены. открытые пазы, а устройство снабжено размещенными в пазах съемника и подпружиненными относительно него упорами для детали. . ; 2. Устройство по п. 1, о т л и ч а юл |Щ е е с я тем, что упоры закреплены на съемнике шарнкрно. . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство № 799868, кл. В 21 D 37/ОО, В 21 D 45/00, 14.03.77 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для штамповки деталей | 1983 |

|

SU1123787A2 |

| Многопозиционный штамп для холодной объемной штамповки | 1991 |

|

SU1836172A3 |

| Гибочный штамп для изготовления П-образных деталей | 1991 |

|

SU1803227A1 |

| ШТАМП ДЛЯ КАЛИБРОВКИ РАДИУСА И ФЛАНЦА КОРОБЧАТЫХ ДЕТАЛЕЙ | 1993 |

|

RU2074039C1 |

| Штамп для штамповки изделий из плоских заготовок | 1987 |

|

SU1447479A1 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| Комбинированный штамп для получения деталей из штучных листовых заготовок | 1989 |

|

SU1694284A1 |

| Штамп для листовой штамповки | 1977 |

|

SU633644A1 |

| Пресс для штамповки деталей из плоского материала | 1984 |

|

SU1344469A1 |

| Штамп для формовки плоских участков в цилиндрических полых деталях с наклонным фланцем | 1990 |

|

SU1792771A1 |

ff f} It Ю

12

0ue.f

./ f

г.З

.

Авторы

Даты

1983-02-15—Публикация

1981-07-08—Подача