1

Изобретение относится к области обработки металлов давлением, а именно к устройствам для горячей, в частности изотермической, штамповки.

Известно устройство для горячей штамповки, содержащее верхний и нижний блоки штампа, смонтированные с возможностью осевого неремеш,ения относительно соответствующих им нодштамповых плит, а также закрепленных на ответных поверхностях блоков и подштамповых плит элементов теплоизоляции в виде пластин 1.

Цель изобретения - уменьшение потерь тепла и сокращение габаритов элементов теплоизоляции.

Для этого предлагаемое устройство для горячей штамповки снабжено сильфонами, установленными по периметру пластин и образующими с ними замкнутые вакуумированные полости, при этом поверхности пластин, закрепленных на блоках штампа, обращенные к подштамповым плитам, имеют излучательную способность меньще излучательной способности ответных поверхностей пластин, закрепленных на подшипниковых плитах.

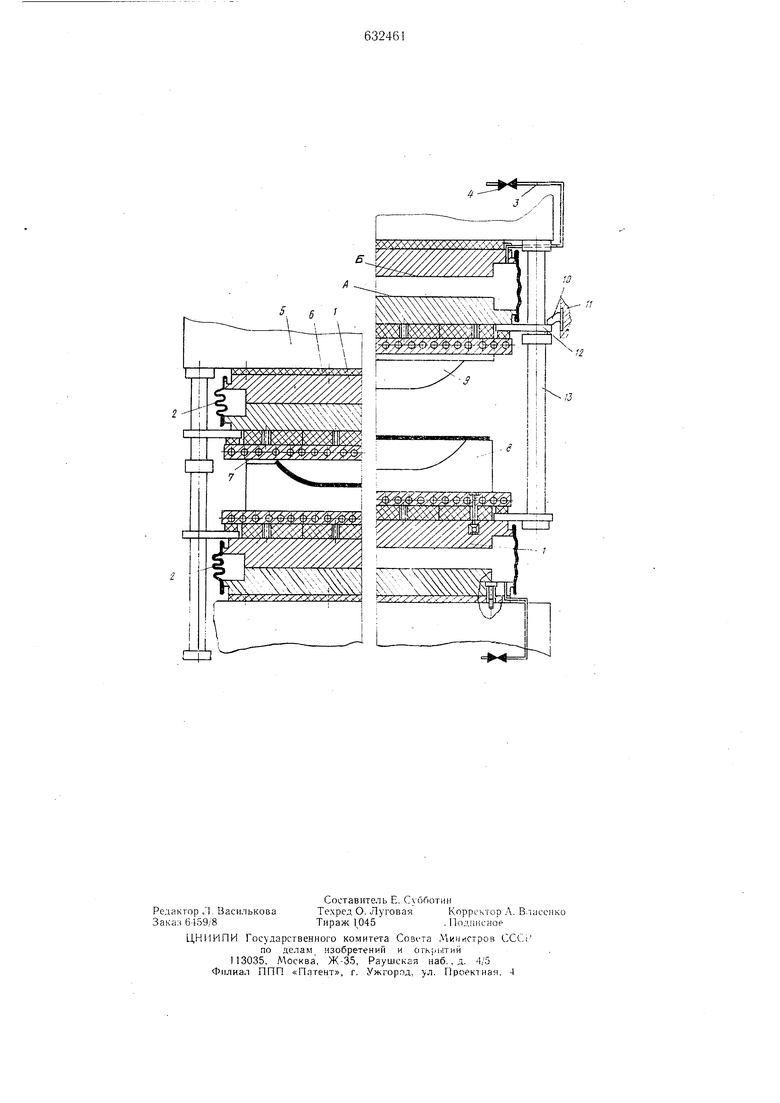

На чертеже показана конструкция предлагаемого устройства.

Устройство содержит элементы теплоизоляции - пластины 1, связанные между собой сильфоном 2. Сильфон приварен по контуру пластины аргоно-дуговой сваркой. К одной из пластин приварена трубка 3, служашая для вакуумирования полости. Трубка 3 через вакуумный вентиль 4 может быть соединена с вакуумным насосом. Предварительное создание невысокого разрежения может быть осуществлено путем сжатия пластин 1 с последующим перекрытием вакуумного вентиля 4 или вакуумного клапана.

Внутренние поверхности А и Б имеют разную излучающую и поглощающую способности.

Поверхность А имеет большой коэффициент черноты и поглощает значительно больще тепловых лучей, чем отражает. Такая поверхность может быть окислена или покрыта слоем черной сажи.

Противоположная ей внутренняя поверхность Б другой пластины обладает значительной излучающей способностью. Подобная поверхность может быть полированной или побеленной.

Общая излучательная способность поверхности : при температуре Tg определяется как отнощение энергии излучения е поверхности и энергии е абсолютно черной поверхности при той же температуре gCTsL ёКТу Предлагаемое устройство для горячей штамповки монтируется на прессе. Пластина 1 устройства с приваренной к ней трубкой 3 крепится к подштамповой плите 5 пресса болтами. Пластина 1 отделена от подштамповой плиты слоем 6 теплоизоляции. Другая пластина устройства крепится болтами через слой 6 теплоизоляции к нагревательной плите 7 (или штампу), в которой встроены нагреватели). При осуществлении процесса штамповки сильфон 2 сжат (см. левую часть чертежа), деформирующие усилия передаются через пластины 1 на подштамповые плиты 5. Продолжительность процесса штамповки невелика и составляет 0,1-3,0 с. Время нагрева штампа может занимать несколько часов и в течение этого времени, контакта нагревательных плит 7 с подштамповыми плитами 5 пресса не происходит (см. правую часть чертежа). Блоки 8 и 9 штампа, связанные соответственно с верхней и нижней нагревательными плитами 7, в процессе разогрева отделены от подщтамповых плит предлагаемым устройством. При этом верхний сильфон 2 устройства растягивается с помощью регулируемого по высоте упора 10, смонтированного на станине 11 пресса, и пластины 12, скрепленной болтами с пластиной. При штамповке верхняя подщтамповая плита идет вниз, и сильфон 2 сжимается под действием атмосферного давления. Силовое усилие при штамповке замыкается на станину. Аналогично работает предлагаемое устройство и Б нижней части. Но отжим его от подштамповой плиты 5 осуществляется при ходе верхней подштамповой плиты вверх посредством колонок 13. Предложенное устройство для горячей штамповки позволяет уменьшить тепловые потери при сокращении габаритов элементов теплоизоляции. Что достигается, в частности, созданием вакуумной прослойки между нагревательными и подштамповыми плитами. Формула изобретения Устройство для горячей штамповки, содержащее верхний и нижний блоки штампа, смонтированные с возможностью осевого перемешения относительно соответствующих им подштамповых плит, а также закрепленных на ответных поверхностях блоков и подштамповых плит элементов теплоизоляции в виде пластин, отличающееся тем, что, с целью уменьшения потерь тепла и сокращения габаритов элементов теплоизоляции, оно снабжено сильфонами, установленными по периметру пластин и образующими с ними замкнутые вакуумированные полости, при этом поверхности пластин, закрепленных на блоках штампа, обращенные к подштамповым плитам, имеют излучательную способность меньше излучательной способности ответных поверхностей пластин, закрепленных на подштамповых плитах. Источники информации, принятые во внимание при экспертизе: 1. Авторское свидетельство СССР оЧо 363544, кл. В 21 J 13/02, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изотермического деформирования | 1986 |

|

SU1349862A1 |

| Устройство для штамповки листовых деталей | 1979 |

|

SU776714A1 |

| Устройство для изотермической штамповки | 1989 |

|

SU1660822A1 |

| ТЕПЛОИЗОЛЯЦИОННАЯ ПОДУШКА ДЛЯ ШТАМПОВ | 2011 |

|

RU2455101C1 |

| Штамп для изотермической штамповки | 1985 |

|

SU1368095A1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2212341C2 |

| Устройство для изометрического дефор-МиРОВАНия | 1974 |

|

SU806225A1 |

| Штамп | 1974 |

|

SU496073A1 |

| Штамп для изотермической штамповки | 1982 |

|

SU1127680A1 |

| Устройство для крепления инструмента в штампе для изотермической штамповки | 1987 |

|

SU1523238A1 |

Авторы

Даты

1978-11-15—Публикация

1977-06-14—Подача