Современные методы автоматической сварки, обладающие радом преимуществ по сравнению с ручной сваркой, имеют недостатки, понижающие их эффективность или ограничивающие их применение. Так, автоматические головки (как постоянного, так и переменного тока) очень капризны в работе, сложны по электрическо-й схеме, требуют специальных устройств в виде станков и т. д. и поэтОМу могут применяться в условиях крупных цехов «а ограниченной длине. Автоматическая сварка методом Юнион-Мелт (в р.азра1ботке Института Электросварки УАН), требующая сложной установки, специального портала, длительного освоения, а также значит-ельных затрат мощности, может применяться только в цеховых условиях также на ограниченной длине. Автоматическая сварка по методу Элии-Гафергут (aBiaipKai закрытым лежачим электродом) очень проста в освоении, однако, ограничивйется сваркой прямолинейных щвов длиной не более 1300 -мм, так как при больщей длине электрод нагревается до раюпла вления и сварка на этом участке не осуществляется.

Настоящим изобретением преследуется достижение следующих целей: 1) иовыщение эффективногоиспользования электрическо мощности сварочных аппаратов за счёт относительного сокращения сопротивления сварочной цепи; 2) создание более благоприятных условий эксплоатации сварочных аппаратов установлением постоянного перепада напряжени как на дуге, так п на электроде, что повысит срок эксплоатацпи оборудования; 3) осуществление сварки длинных (10-12 м и более) швов без перерыва в работе за одну рабочую операцию, что сильно сократит вспомогательное время; 4) осуществление сварки прямоли ейных и криволииейных щвов как в условиях цеха (установка), так и в полевых условиях; 5) осуществление автоматичности процесса и возможность совмещения работы двух-трёх установок при одном сварщике - наладчике невысокой квалификации (3-4 разряд).

Указанные цели достигаются тем, что при сварке лежачим электродом, согласно изобретеиию, ток к лежачему электроду подводят при помощи подвижного контакта, которьиг перемещается по электроду соот-ветственно перемещению дуги вдоль шва так, что в процессе сварки обеспечивается Постояпство падения напряжения на электроде.

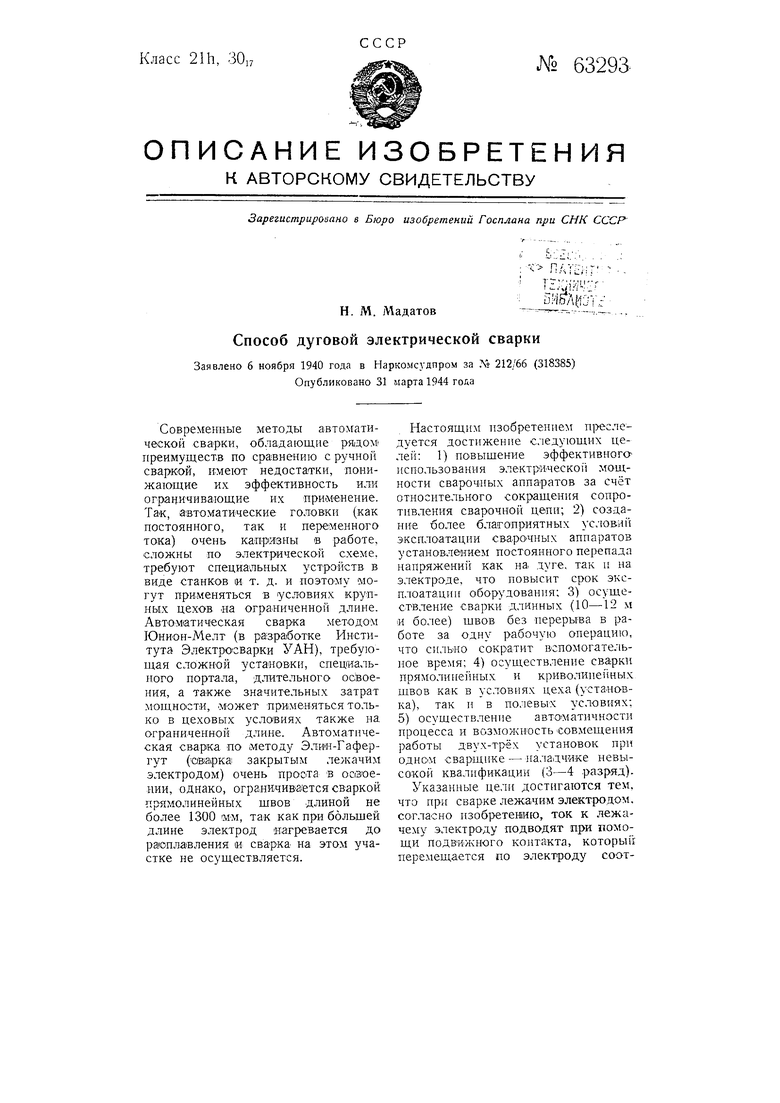

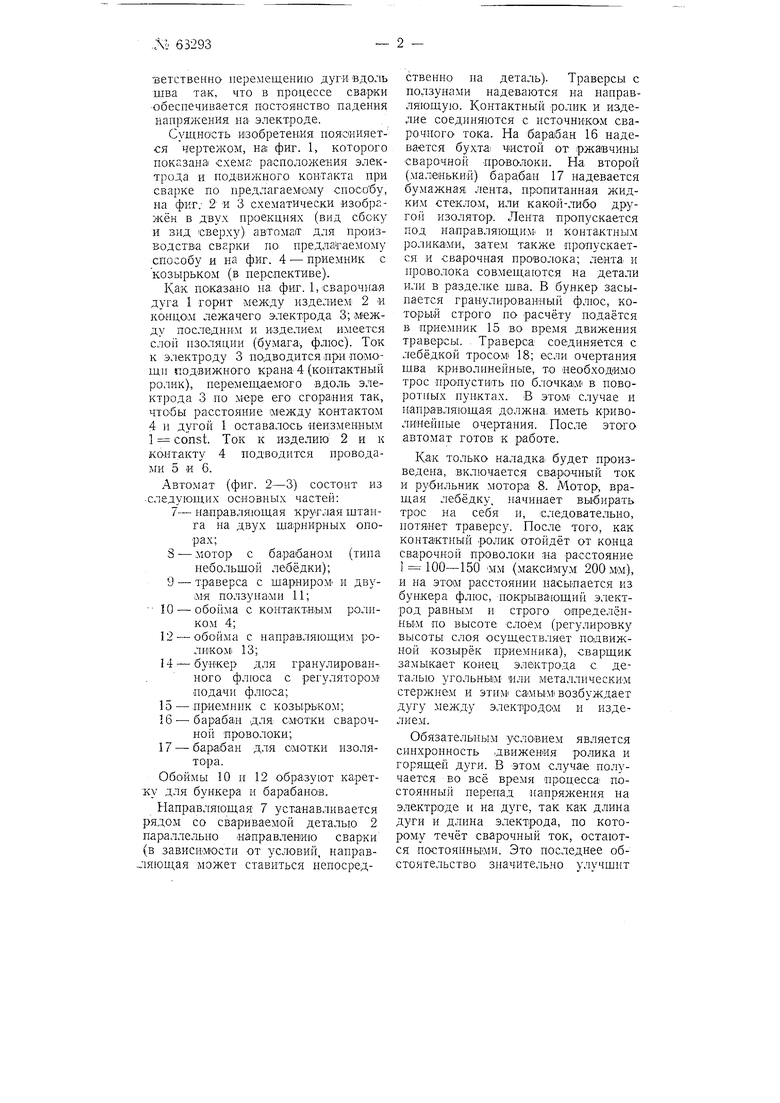

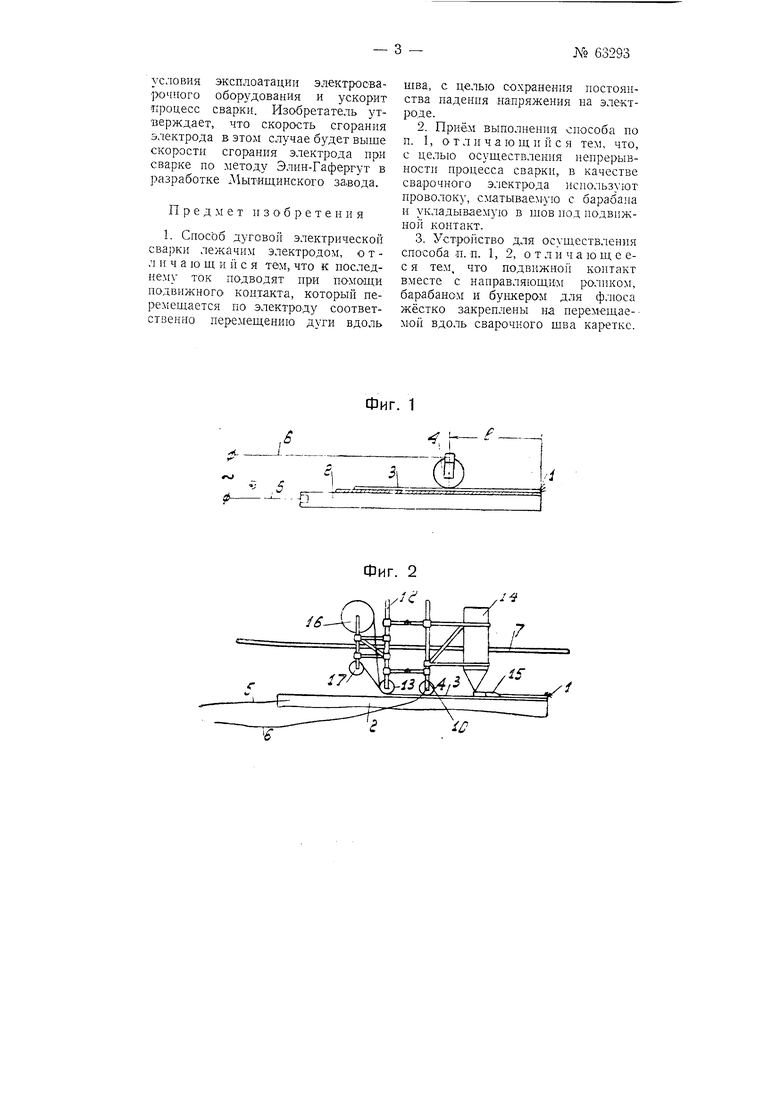

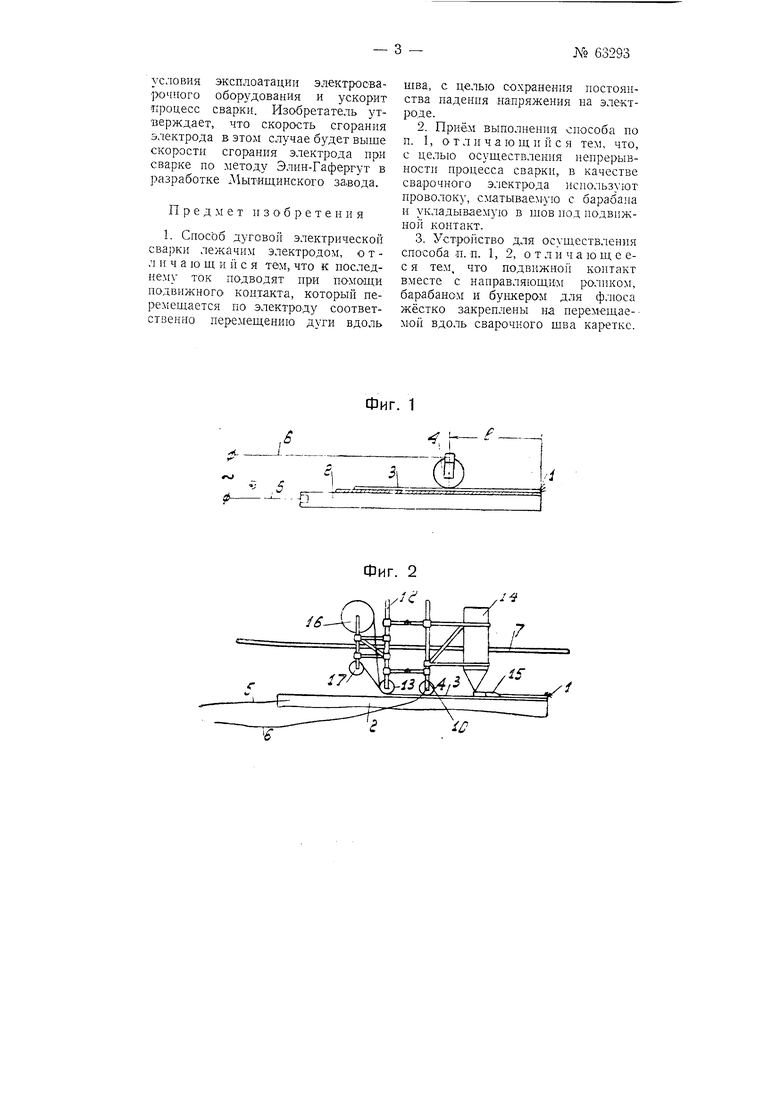

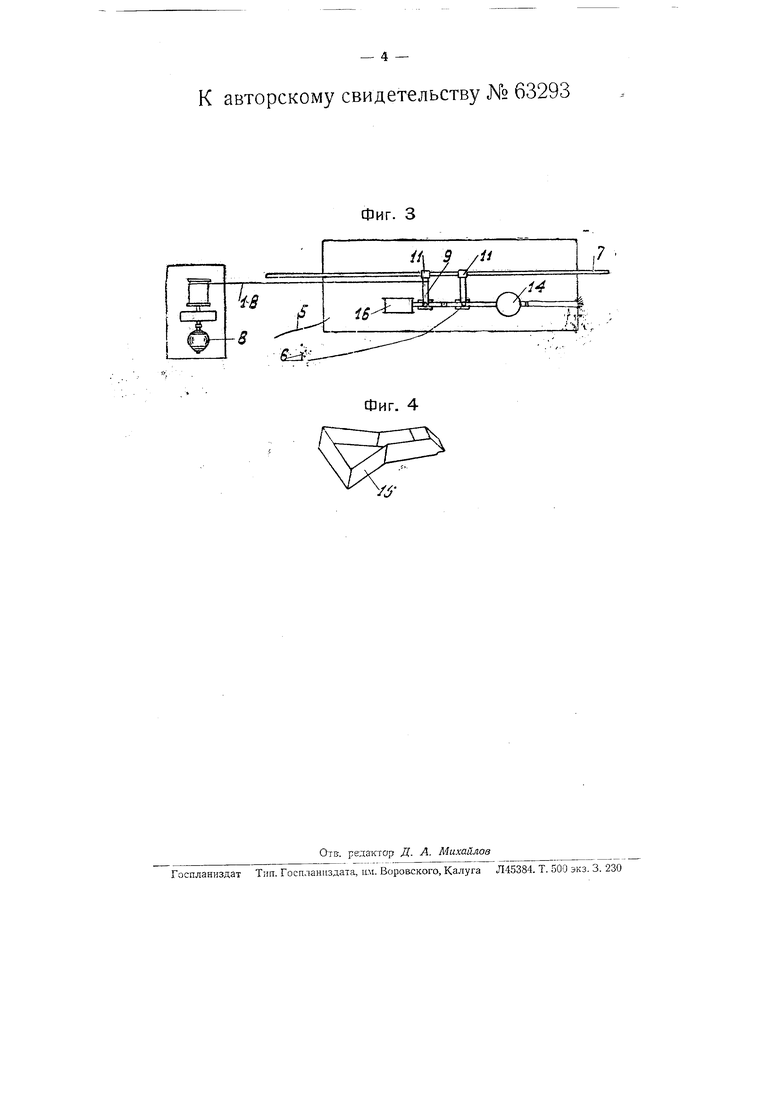

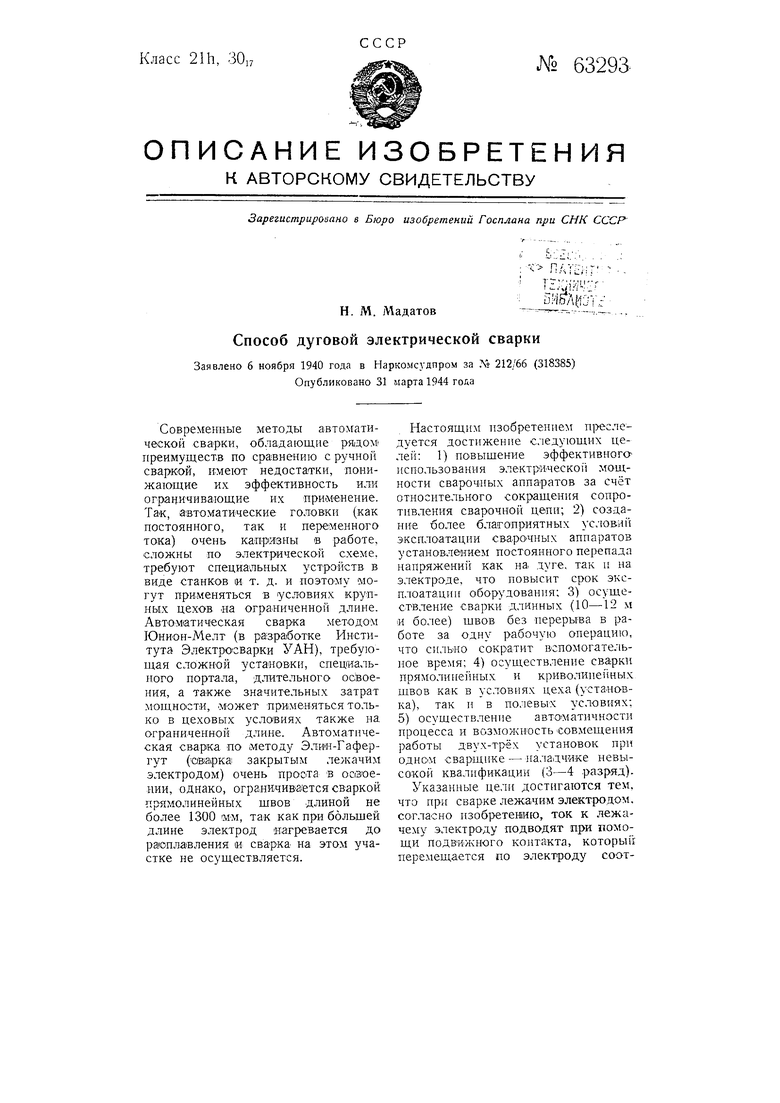

Сущность изобретения пояанияется чертежом, nai фиг. 1, которого показана схема расположения электрода и подвижного контакта при сварке по предлагаем€;му способу, на фиг; 2 и 3 схематически изображён в двух проекциях (вид сбоку и вид сверху) автомат для производства сварки но предлагаемолгу способу и на фиг. 4 - приемник с козырьком (в перспективе).

Как показано на фиг. 1, сварочная дуга 1 горит между изделием 2 и концом лежачего электрода 3; между последнИМ и изделием имеется слой изоляции (бумага., флюс). Ток к электроду 3 подводится при помощи подвижного крана 4 (контактный ролик), перемещаемого вдоль электрода 3 по мере его сгорания так, чтобы расстояние между контактом 4 и дугой 1 оставалось неизменным 1 const. Ток к изделию 2 и к контакту 4 подводится проводами 5 и 6.

Автомат (фиг. 2-3) состоит из следующих основных частей:

7- направляющая круглая щтанга на двух щарнирных опорах;3 - мотор с барабаном (типа

небольшой лебёдки); 9 - траверса с щарниром и двумя ползунами И;

10 - обойма с контактным роликом 4; 12 - обойма с направляющим роликом 13;

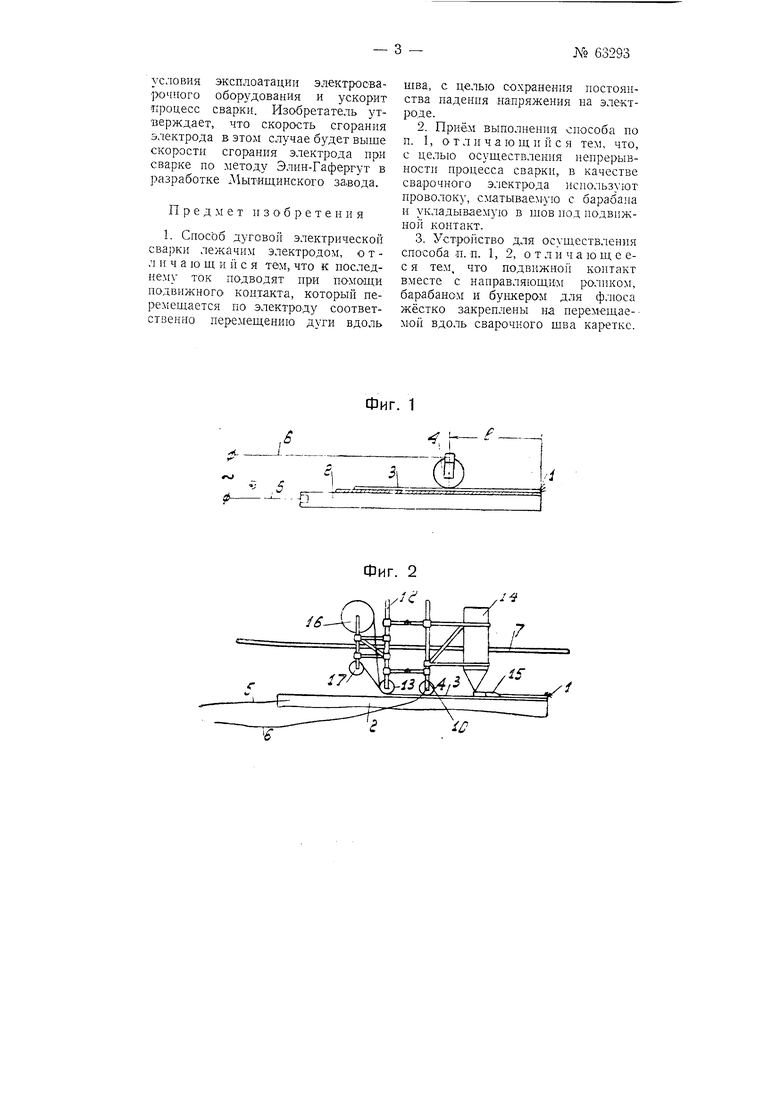

И - бункер для гранулированного флюса с регулятороЛ1 подачи флюса; 15 - приемник с козырьком; 16--барабан для смотки сварочной проволоки;

17 - барабан для смотки изолятора.

Обоймы 10 и 12 образуют карету для бункера и барабанов.

Направляющая 7 устанавливается ядом со свариваемой деталью 2 араллельно направлению сварки в зависнмости от условий, направяющая может ставиться непосредственно па деталь). Траверсы с ПОуТзунами надеваются па направляющую. Контактный ролик и изделие соединяются с источником сварочного тока. На барабан 16 надевается бухта Ч1ИСТОЙ от ржавчины сварочной проволоки. На второй (маленький) барабан 17 надевается бумажная лента, пропитанная жидким стеклом, или какой-либо друго.й изолятор. Лента пропускается под на|ПравляющиМ п контактным ролика1ми, затем также пропускается и сварочная прово;юка; лента и проволока совмещаются на детали или в разделке щвл. В бункер засыпается гранулированный флюс, который строго по расчёту подаётся в приемник 15 во время движения траверсы. Траверса соединяется с лебёдкой тросом 18; если очертания щва криволинейные, то необходимо трос пропустить по б.ючкам в поворотных пунктах. В ЭТОМ случае и направляющая должна, иметь криволинейные очертания. После этого автомат готов к работе.

Как только наладка будет произведена, включается сварочный ток и рубильник мотора 8. Мотор, вращая лебёдку, начинает выбирать трос на себя и, следовательно, потянет траверсу. После того, как контактный ролик отойдёт от конца сварочной проволоки на расстояние 1 100-150 ММ (максимум 200 м.м), и на этом расстоянии насыпается из бункера флюс, покрывающий электрод равным и строго определённым по высоте слоем (регулировку высоты слоя осуществляет падвижной козырёк приемника), сварщик замыкает конец электрода с деталью угольнььМ или металлическим стержнем и этим самы.( возбуждает дугу между электродСМ и изделием.

Обязательным условием является синхронность движения ролика и горящей дуги. В этом случае получается во всё время процесса постоянный перепад напряжения на электроде и на дуге, так как длина дуги и длина электрода, по которому течёт сварочный ток, остаются постоянными. Это последнее обстоятельство значительно улучшит

условия эк€плоатации электросварочного оборудования и ускорит Процесс сварки. Изобретатель утверждает, что скорость сгорания электрода в этом случае будет выше скорости сгорания электрода ири сварке по методу Элин-Гафергут в разработке Мытищинского завода.

Предмет изобретения

1. Сиособ дуговой электрической лежачим электродом, о т л и ч а ю щ и йен тем, что к последнему ток подводят при ПОМОЩП

подвижного контакта, который перемещается по электроду соответственно перемещению дуги вдоль

щва, с целью сохранения постоянства падения напряжения на электроде.

2.Приём выполнения снособа по п. I, о т л и ч а ю щ и и с я тем, что, с целью осуществления непрерывности процесса сварки, в качестве сварочного электрода используют проволоку, сматываемую с барабана и укладываемую в щов под подвижной контакт.

3.Устройство для осуществления способа п. ц. 1, 2, от л и ч а ю щ с ес я тем, что ПОДВИЖНО контакт вместе с наиравляющим роликом, барабаном и бункером для флюса жёстко закреплены на иерем-ещаемой вдоль сварочного шва каретке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сварочный автомат | 1941 |

|

SU68079A1 |

| Электродержатель | 1941 |

|

SU65598A1 |

| Установка для автоматической сварки под флюсом | 1990 |

|

SU1727965A1 |

| Устройство для автоматической сварки под флюсом в потолочном положении | 1976 |

|

SU618225A1 |

| Способ наплавки и сварки цветных металлов и их сплавов | 1952 |

|

SU94536A1 |

| Автомат для электродуговой сварки под флюсом одновременно двух смежных угловых швов тавровых соединений | 1954 |

|

SU100112A1 |

| Автомат для сварки под флюсом | 1978 |

|

SU897447A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОДПЯТНИКА ТЕЛЕЖКИ ВАГОНА | 1999 |

|

RU2180879C2 |

| СПОСОБ НАПЛАВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ РАДИАЛЬНЫХ ОТВЕРСТИЙ ЦИЛИНДРИЧЕСКОГО ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2520882C2 |

| Способ сварки лежачим электродом | 1940 |

|

SU66582A1 |

К авторскому свидетельству № 63293

- 4 -

Фиг. 3

Авторы

Даты

1944-01-01—Публикация

1940-11-06—Подача