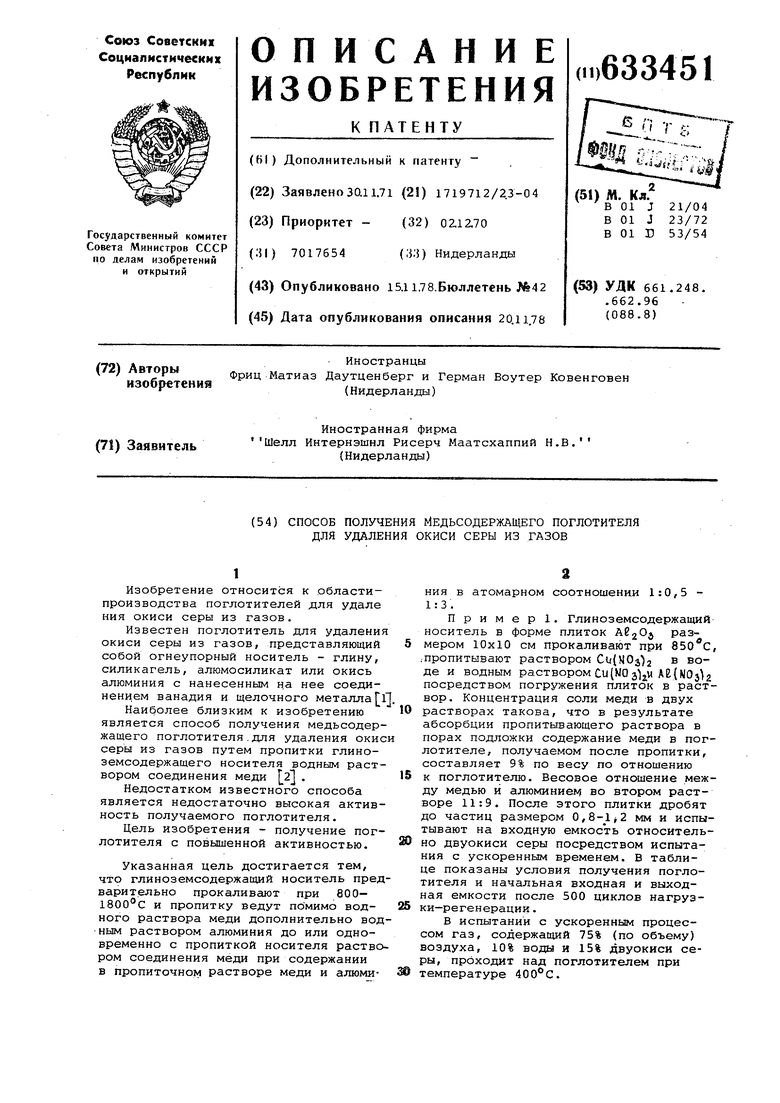

500

Ои(МОз12

Размеры частицы во

входном испытании

Емкость в молях входящего SOj на 100 г атомСи

начальная

после опыта Глиноземсодержащий носитель в форме плиток получшот следующим образом 80 вес.ч. гамма глинозема, полученного посредством осушки распылением, содержащего 23 вес.% воды с размером частиц примерно 70 мм, поме щают в печь, в которой температуру равномерно поднимают от комнатной до 850с. Глинозем спекают в течение нескольких часов при 850°С. Дегидратированный глинозем охлаждают до комнатной температуры вне печи, а за тем увлажняют 250 об,ч. воды. К увлажненному глинозему добавляют при перемешивании 22 вес.ч. каолина (раз мер частиц меньше , чем 2 мкм) в форме коллоидальной суспензии в 22 вес. воды. Суспензию глинозема и глины отфильтровывают и сушат при 100 С. К осушенной смеси, которая содержит 71 вес.% воды (по отношению к сухому материалу) добавляют 10 вес.% (на основе глинозема) порообразующего агента (полипропилена), после чего всю смесь прессуют до получения плиток 10x10 см обычным способом. Необработанные плитки однородно нагревают до в печи и затем выдерживают при этой температуре в течение нескольких часов. После очистки азотом в течение 5 мин поглотитель регенерируют смесь восстанавливающего газа, содержащей 90 об.% пропана и 10 об.% пропена, которую пропускают над поглотителем при 400С в течение 2,5 мин со скоростью потока 1000 час. Прежде чем газ, содержащий двуокись серы, пропу кают над регенерированным поглотителем, через него пропускают горячий воздух в течение.3 мин при 400с. П р и м е р 2. Используют поглоти тель, основанный на плитках, изготов ленных таким же способом, как описано в примере 1/ посредством пропитки

1000

1000

Cu(NO,,)j

Cu(NO})2+AE(N03)j

0,8-1,2 0,8-1,2

92

44

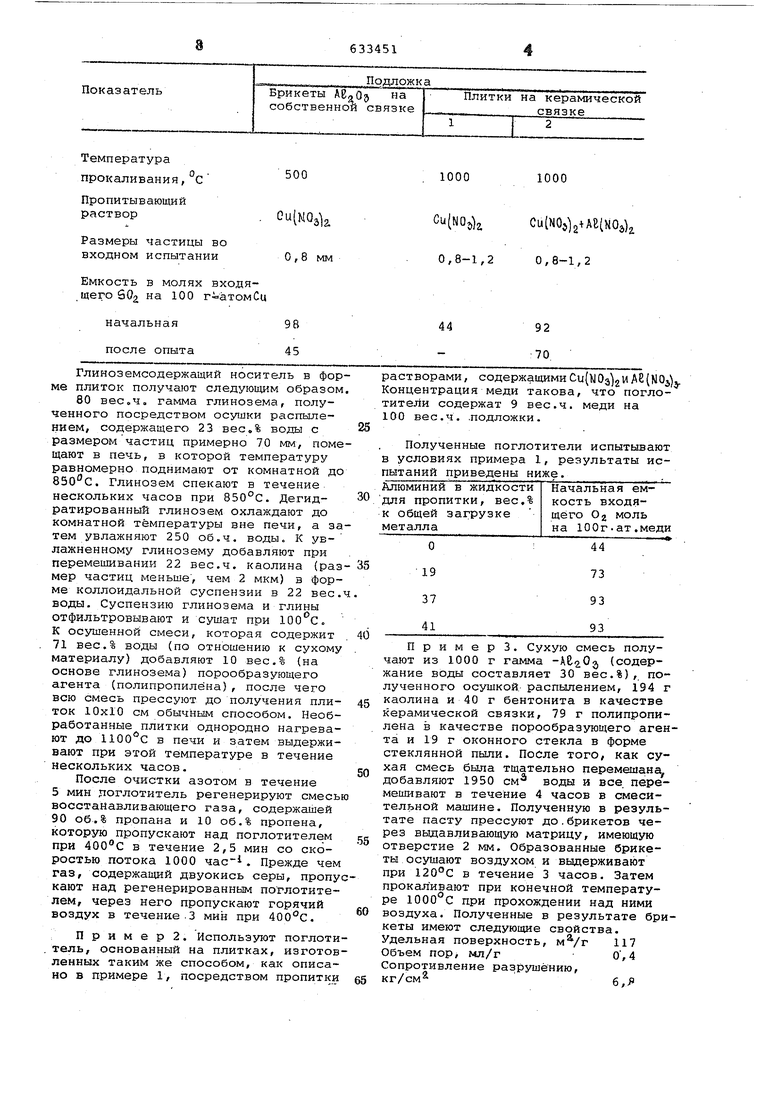

:70 астворами, содержащимиCu(W03)2чА2(МОз). онцентрация меди такова, что поглоители содержат 9 вес.ч. меди на 00 вес.ч. .подложки. Полученные поглотители испытывают условиях примера 1, результаты исытаний приведены ниже. . Начальная емлюминий в жидкости ля пропитки, вес.% кость входящего О2 моль общей загрузке на 100г.ат.меди еталла П р и м е р 3. Сухую смесь получают из 1000 г гамма ( жание воды составляет 30 вес.%), полученного осушкой распылением, 194 г каолина и 40 г бентонита в качестве керамической связки, 79 г полипропилена в качестве порообразующего агента и 19 г оконного стекла в форме стеклянной пыли. После того, как сухая смесь была тщательно перемешана добавляют 1950 см воды и все. перемешивают в течение 4 часов в смесительной машине. Полученную в результате пасту прессуют до.брикетов через выдавливающую матрицу, имеющую отверстие 2 мм. Образованные брикеты осушают воздухом и выдерживают при 120С в течение 3 часов. Затем прокаливают при конечной температуре при прохождении над ними воздуха. Полученные в результате брикеты имеют следующие свойства. Удельная поверхность, 117 Объем пор мл/г О , 4 Сопротивление разрушению, кг/см б,Я 5 Затем эти брикеты пропитывают раствором нитрата меди и нитрата алю миния с весовым отношением меди и алюминия 3:2, концентрация меди тако ва, что содержание меди в брикетах после пропитки составляет 5 вес,ч. меди на 100 вес.ч. подложки. Во время испытания с ускоренным временем начальная вЬодная емкость 90 составляет 98 молей eOg на 100 г-ат. меди, в то время как после окончания этого испытания указанная емкость составляет 70 молей 60 на 100 г.ат меди. Образцы показывают хорошую физ ческую и химическую стабильность (брикеты не разрушаются на отдельны кусочки).

Формула изобретения

Способ получения медьсодержащего поглотителя для удаления окиси серы

1,5

1.Патент Великобритании кл. С 1 А, 1969.

2.Патент Великобритании 2Q кл. С 1 А, 1970. 1 из газов путем пропитки глиноэемсо- держащего носителя водным раствором соединения меди, отличаю щи йс я тем, что, с целью получения поглотителя с повышенной активностью, глиноземсодержащий носитель предварительно прокаливают при 800-180О°С и пропитку ведут дополнительно водным раствором соединения алюминия до или одновременно с пропиткой носителя раствором.соединения меди при содержании в пропиточном растворе меди и алюминия в атомарном соотношении 1:0,5 - 1:3, Источники информации, принятые во внимание при Экспертизе:

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620605C1 |

| Катализатор для конверсии углеводородов | 1984 |

|

SU1168281A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРОВ ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1972 |

|

SU453188A1 |

| СПОСОБ ПЕРЕРАБОТКИ ГЛИНОЗЕМСОДЕРЖАЩЕГО СЫРЬЯ | 2006 |

|

RU2337877C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОГО РИФОРМИНГА НАФТЫ И УГЛЕВОДОРОДНЫХ ГАЗОВ | 2016 |

|

RU2620383C1 |

| КАТАЛИЗАТОР ДЛЯ ГИДРОТЕРМАЛЬНОГО СЖИЖЕНИЯ БИОМАССЫ РАСТИТЕЛЬНОГО ПРОИСХОЖДЕНИЯ | 2017 |

|

RU2668423C1 |

| ПАТЕКТИО-ТВШ-i^CliAS БИБЛИОТиКЛ | 1972 |

|

SU351351A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООБЛАГОРАЖИВАНИЯ НЕФТЯНЫХ ФРАКЦИЙ | 2004 |

|

RU2266786C1 |

| КАТАЛИЗАТОР ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1973 |

|

SU381196A1 |

Авторы

Даты

1978-11-15—Публикация

1971-11-30—Подача