Известен способ получения эластомерных блок-сополимеров типа А-Б-А . полимеризацией винилароматических мономеров типа стирола и сопряженных диенов, например бутадиена, в среде углеводородного растворителя при 0-7 в присутствии литиевых инициаторов . Однако блок-сополимеры типа А-Б-А невозможно использовать при повышенных температурах (например, выше для промышленного .стиролбутадиенового эластопласта фирмы Шелл) из-за низкой температуры стеклования блока А. Цель изобретения - получение новых полимерных материалов на основе эластомерных кремнийсодержащих блок-сополимеров типа А-В-А, работающих в широком интервале рабочих температур от -80 до +150с и выше. Для этого в качестве виниловых мономеров применяют винилтриорганосиланы, например винилтриметилсилан или винилдиметилфенилсилан. Винилтриорганосиланы применяют в см си со стиролом или его производными Процесс проводят с использованием соединяющих агентов, вводимых в реа ционную массу для соединения промежуточных блок-сополимеров. В качест ве соединяющих агентов берут дифункциональные кремнийорганические соединения, например метилфенилсилан В качестве мономера для получения эластомерного блока Б, предлагается использовать сопряженные углеводородныв диены, например бутещиен или изопрен . В качестве мономера для получения блока А можно применить винилпроизводные кремния следующего строения;НгССН R , и могут быть единаковыми или различными радикалами типа: а) углеводородными радикалами нормального или разветвленного строения с числом углеводородных атомов 1-4; б) ароматическими или замешенными арюматическими; в) нафтеновыми, В присутствии инициаторов анионной полимеризации из мономеров указанного типа получаются неэластомер-.

ные высокомолекулярные соединения следующего строения

- Сн-СНг 4

R-SI-R

к

п

при получении неэластомерного блока А могут быть также использованы статистические сополимеры этих мономеров со стиролом или его произволньши.

Отличительной особенностью полимеров на основе винилпроизводных кремния вышеприведенного строения является возможность достижения высоких температур стеклования. Так, в зависимости от природы заместителей у .атома кремния можно получать кремнийуглеводородные полимеры с широким диапазоном температур стеклования от 50 до 240°С. Кроме того, использование статистических сополимеров винилпроизводных кремния со стиролом или его производными для создания блока А позволяет применить такой дешевый и широко распространенный мономер, как стирол, и иметь возможность тонкого регулирования температур стеклования блока А в интервале от 100 до за счет введения определенного процента стирола.

Процесс получения кремнийсодержащих блок-сополимеров типа А-Б-А предлагается производить в присутствии литиевых инициаторов, например металлического лития, алкилов лития или других литийорганических соединений. В качестве органического компонента в а.лкилах лития предпочтительно использование разветвленных углеводородных радикалов, например изопропиллития, вторичного бутиллития, кзобутиллития, изоамиллития и т.п. вследствие их большей скорости взаимодействия с винилтриорганосиланами

Блок-сополимеризация осуществляется в углеводородных растворителях: низших алканах нормального изостроения с числом углеводородных атомов ОТ 5 до 10, ароматических и циклоалифатических, а также их смесях, например гексане, циклогексане, бензоле, толуоле, их смесях и др. Применение металлического лития или литийорганических соединений в вышеприведённых углеводородных растворителях позволяет получать высокое содержание 1,4-цис-структур эластомерного блока Б. Полимеризация проводится при температурах от О до . Концентрация инициатора может изменяться в широком интервале в зависимости от требуемого молекулярного веса блок-сополимера, например от 0,001 до 0,1 г моль/л. Для того, чтобы получить наилучшие эластические свойства в блок-сополимере, конечные неэласгические блоки А должны иметь молекулярный вес в интервале 5000-200000 с температурами стеклования в :- нтервале 10а-20С°С,

В то же время эластический блок Б должен иметь средний молекулярный вес в интервале 15000-500000 с тем.пературой стеклования от -70 до -110°С. Кроме того,конечные блоки А должны составлять 10-50 вас.% от общего веса блок-сополимера

Процесс полимеризации можно прозодить либо в вакууме (10 рт. от.) , либо в атмосфере сухо го и очищенного инертного газа, например азота, аргона и др. Получение блок-сополимера общей формулы А-Б-А может быть осуществлено или последовательным процессом прибавления мономеров, ИЛИс применением соединяющих веществ.

I, Последовательный процесс прибавления мономеров. По этому методу в общем виде процесс получения блоксополимеров будет иметь столько стадий, сколько блоков необходимо получить. Так, получение блок-сополимера строения А-Б-А требует трехстадийного процесса.

На первой стадии получают, например, незластомерный поливинилтриметилсилановый блок А, имеющий на конце ион лития, так называемый живой полимер. Длительность этой стадии определяется полным исчерпанием свободного инициатора и мономера. На второ стадии добавляют сопряженный диен, например бутадиен или изопрен, который растет на полимерных цепях блока А, образуя эластомерный блок Б. Он также имеет на концах полимерных цепей ион лития, и после завершения полимеризации диена получают блоксополимер строения А-Б Li На третье стадии вновь добавляют винилтриметилсилан, который, вырастая на полимерных цепях А-Б-li 1; образует конечный .неэластомерный блок А.

Л Процесс блок-сополимеризации с применением соединяющих веществ. На первой стадии этого npouecca, как и при последовательном процессе, получают неэластомерный блок А, например поливинилдиметилфенилсилан, на концах полимерных цепей которого находятся ионы лития. На второй стадии на живые цепи блока А добавляют требуемое количество сопряженного диолефина, например изопрена, после завершения полимеризации которого образуется живой I блок-сополимер общей формулы А- ДБ-ЬГ След5тащей стадией является соединение этих промежуточных блок-сополимеров с образованием сдвоенного по молекулярному весу вещества, имеющего формулу А-ТГ Б-С-2 Б-А, где С - соединяющий агент.

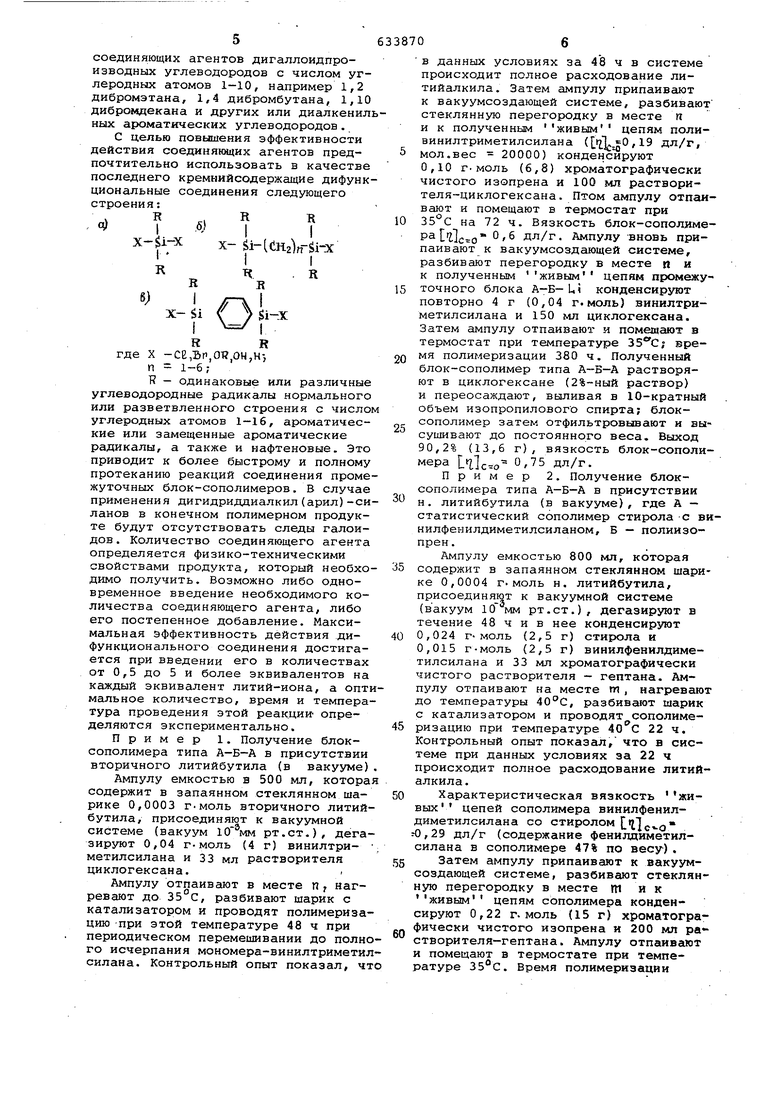

Этот процесс протекает удовлетворительно при применении в качестве соединяющих агентов дигаллоидпроизводных углеводородов с числом углеродных атомов 1-10, например 1,2 дибромэтана, 1,4 дибромбутана, 1,10 дибро адекана и других или диалкениль ных ароматических углеводородов. С целью повышения эффективности действия соединяющих агентов предпочтительно использовать в качестве последнего кремнийсодержащие дифункциональные соединения следующего строения: R R X-$i-X х- Si-(ili2)n-Si-x t К где X -СЕ,Ьг,0Й,ОН,Н-, П 1-6; R - одинаковые или различные углеводородные радикалы нормального или разветвленного строения с числом углеродных атомов 1-16, ароматические или замещенные ароматические радикалы, а также и нафтеновые. Это приводит к более быстрому и полному протеканию реакций соединения промежуточных блок-сополимеров. В случае применения дигидриддиалкил(арил)-си ланов в конечном полимерном продукте будут отсутствовать следы галоидов. Количество соединяющего агента определяется физико-техническими свойствами продукта, который необходимо получить. Возможно либо одновременное введение необходимого количества соединяющего агента, либо его постепенное добавление. Максимальная эффективность действия дифункционального соединения достигается при введении его в количествах от 0,5 до 5 и более эквивалентов на каждый эквивалент литий-иона, а опти мальное количество, время и температура проведения этой реакции определяются экспериментально. Пример 1. Получение блоксополимера типа А-Б-А в присутствии вторичного литийбутила (в вакууме) Ампулу емкостью в 500 мл, котора содержит в запаянном стеклянном шарике 0,0003 г-моль вторичного литийбутила, присоединяют к вакуумной системе {вакуум рт.ст.), дегазируют 0,04 г.моль (4 г) винилтриметилсилана и 33 мл растворителя циклогексана. Ампулу отпаивают в месте п , нагревают до 35 С, разбивают шарик с катализатором и проводят полимеризацию при этой температуре 48 ч при периодическом перемешивании до полно го исчерпания мономера-винилтриметил силана. Контрольный опыт показал, чт в данных условиях за 48 ч в системе происходит полное расходование литийалкила. Затем ампулу припаивают к вакуумсоздающей системе, разбивают стеклянную перегородку в месте п и к полученным живым цепям поливинилтриметилсилана ( 19 дл/г, мол.вее 20000) конденсируют 0,10 г-моль (6,8) хроматографически чистого изопрена и 100 мл растворителя-циклогексана. Птом ампулу отпаивают и помещают в термостат при 35°С на 72 ч. Вязкость блок-сополимера г,д 0,6 дл/г. Ампулу -вновь припаивают к вакуумсоздающей системе, разбивают перегородку в месте п и к полученным живым цепям промежуточного блока А-Б- Ui конденсируют повторно 4 г (0,04 г. моль) винилтриметилсилана и 150 мл циклогексана. Затем ампулу отпаивают и помешают в термостат при температуре время полимеризации 380 ч. Полученный блок-сополимер типа А-Б-А растворяют в циклогексане (2%-ный раствор) и переосаждают, выливая в 10-кратный объем изопропилового спирта; блоксополимер затем отфильтровывают и высушивают до постоянного веса. Выход 90,2% (13,6 г), вязкость блок-сополимера 11ч1с о дл/г. Пример 2. Получение блоксополимера типа А-Б-А в присутствии н. литийбутила (в вакууме), где А - статистический сополимер стирола -с винилфенилдиметилсиланом, Б - полиизопрен. Ампулу емкостью 800 мл, которая содержит в запаянном стеклянном шарике 0,0004 г. моль н. литийбутила, присоединяют к вакуумной системе (вакуум 10 мм рт.ст.), дегазируют в течение 48 ч и в нее конденсируют 0,024 г-моль (2,5 г) стирюла и 0,015 г-моль (2,5 г) винилфенилдиметилсилана и 33 мл хроматографически чистого растворителя - гептана. Ампулу отпаивают на месте m , нагревают до температуры 40°С, разбивают шарик с катализатором и проводят сополимеризацию при температуре 40 С 22 ч. Контрольный опыт показал, что в системе при данных условиях за 22 ч происходит полное расходование литийалкила. Характеристическая вязкость живых цепей сополимера винилфенилдиметилсилана со стиролом ,29 дл/г (содержание фениддиметилсилана в сополимере 47% по весу), Затем ампулу припаивают к вакуумсоздающей системе, разбивают стеклянную перегородку в месте Ш и к живьам цепям сополимера конденсируют 0,22 г. моль (15 г) хроматографически чистого изопрена и 200 мл растворителя-гептана. Ампулу отпаивают и помещают в термостате при температуре 35°С. Время полимеризации 250 ч. Вязкость блок-сополимера A-B-UVLtllciio O .6 лл/г. Содержание эи фенилдиметилсилана 14,1 вес.%. Ампу лу вновь припаивают к вакуумсоздающей системе, разбивают перегородку и к полученным живым цепям промежуточного блока А-Б-и конденсируют повторно 0,024 г.моль (2,5 г .стирола и 0,015 г-моль (2,5 г) вини 1фенилдиметилсилана, а также 250 мл хроматографически чистого гептана. .Ампулу отпаивают, помещают в термостат при температуре . Время полимеризации 440 ч. Получецный блок-сополимер типа А-Б-А растворяют в гептане (1%-ный раствор), переосаждают, выливая в 10-кратный объем этилового спирта, отфильтровывают и высушивают до по тоянного веса. Конечный блок-сополи мер имеет вязкость f c о содержание винилфенилдиметилсилана в блок-сополимере 20,9 вес.%. Пример 3. Получение блоксополимера типа А-Б-А в присутствии этила .лития (в вакууме), где А.- СбН5 еиилдиметилбинилсилан . Б - СНг Ск-С {;Н2- изопрен Ампула емкостью в 800 мл, котора содержит в запаянном стеклянном шарике 0,0003 г-моль литийэтила, присоединяют к вакуумной системе (ваку ум рт.ст.), дегазируют в тече ние 48 ч.и в нее конденсируют 0,062 г-моль (10 г) хроматографичес ки чистого фенилдиметилвинилсилана и 50 мл растворителя бензола. Ампул отпаивают в месте m . Нагревают до , разбивают шарик с катализатором и проводят полимеризацию винилфенилдиметилсилана при 50с в течен 48 ч при периодическом перемешивании до полного исчерпания мономеравинилфенилдиметилсилана. Контрольны опыт показал, что в данных условиях за 48 ч в системе происходит полное расходование литийалкила. Затем ампулу припаивают к вакУум создающей системе, разбивают стекля ную перегородку в месте ш, к полученным живым цепям поливинилфенилдиметилсилана (Lllc-o дл/г, мол.вес. 50000) конденсируют 31 г (0,456 г-моль) хроматографически чистого изопрена и 400 мл растворителя - бензола, ампулу отпаивают и помещают в термостат при температ ре . Время полимеризации 250 ч. Вязкость блок-сополимера Еч1сао -.0,79 дл/г, содержание винилфенилдиметилсилана 28 вес.%. Ампулу вновь припаивают к вакуумсоздающей системе, разбивают перегородку и к полученным живым цепям промежуточного блока А-Б-Ц конденсируют повторно 0,062 г-моль (10 г) фенилдиметилвинилсилана и 250 мл растворителя бензола. Затем аглпулу отпаивают и помещают в термостат при . Время полимеризации 280 ч. Полученный блок-сополимер типа А-Б-А растворяют в бензоле ( раствор ), переосаждают, выливая в 10-кратный объем этилового спирта, отфильтровывают и высушивают до постоянного веса. Конечный винилфенилдиметилсилан-изопренвинилфенилдиметилсилановый блок имеет 0,91 дл/г и содержание винилфенилдиметилсилана 40,5 вес.%. Пример 4. Получение блоксополимера типа в присутствии вторичного амила с применением соединяющего агента - метилфенилсилана, где А - винилтриметилсилан, а Б бутадиен. Ампулу емкостью 500 мл, которая содержит в запаянном стеклянном шарике 0,0004 г.моль вторичного амила лития, присоединяют к вакуумной системе (вакуум 10 мм рт.ст.) и дегазируют в течение 48 ч,после чего в нее конденсируют 0,04 г-моль (4 г) хроматографически чистого винилтриметилсилана и 50 мл растворителя-циклогексана. Ампулу отпаивают в месте vr, нагревают до 30°с, разбивают шарик с катализатором и проводят полимеризацию винилтриметилсилана при температуре в течение 70 ч при периодическом перемешивании до полного исчерпания мономера-винилтриметилсилана. Контрольный опыт показал, что в данных условиях уже через 48 ч в системе отсутствует свободный литийалкил. Затем ампулу припаивают к вакуумсоздающей системе, разбивают стеклянную перегородку, к полученным живым цепям поливинилтриметилсилана, вязкость которых t о, 22 дл/г, мол.вес.. 25000, конденсируют 0,092 г-моль (5 г) бутадиена и 100 мл растворителя-циклогексана. Ампулу отпаивают и помещают в термостат при . Время полимеризации 150 ч. Вязкость блок-сополимера tVlcso O,48 дл/г, содержание винилтриметилсилана в блок-сополимере 50 вес.%. Затем ампулу вновь припаивают к вакуумсоздающей системе, разбивают перегородку и к полученным живым. цепям промежуточного блока А-(-5 В)-Ui конденсируют повторно 0,0004 г.моль метилфенилсилана и 100 мл растворителя - циклогвксана. Ампулу отпаивают в месте И и помещают в термостате при температуре в течение 5 ч, после чего ампулу вскрывают, полученный . блок-сополимер типа А-Б-А растворяют в циклогексане (1%-ный раствор)

переосаждают в 10-кратный объем изопропилового спирта, отфильтровывают и высушивают до постоянного веса.

Конечный блок-сополимер имеет вязкость 0,76 дл/г.

Формула изобретения

1. Способ получения эластомерных блок-сополимеров полимеризацией виниловых мономеров и сопряженных диенов в среде углеводородного растворителя при О-70°С в присутствии литиевых инициаторов, отличагощийс я тем,что, с целью расширения температурного интервала работоспособности получаемых блок-сополимеров, в качестве виниловых мономеров применяют винилтриорганосиланы, например винилтриметилсилан или винилдимефилфенилсилан.

2.Способ по П.1, отличающийся тем, что винилтриорганосиланы применяют в смеси со стиролом или его производными.

3.Способ по пп, 1 и 2, о т л и.чающийся тем, что процесс проводят с применением соединяющих агентов, вводимых в реакционную массу для соединения промежуточных блоксополимеров .

4.Способ по п.З, отличающийся тем, что в качестве соединяющих агентов применяют дифункциональные кремнийорганические соединения, например метилфенилсилан.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения кремнийуглеводородных сополимеров | 1973 |

|

SU486549A1 |

| Термопластичные блок-сополимеры винилтриорганосиланов с сопряженными диенами,обладающие высокой селективной газопроницаемостью и повышенными деформационно-прочностными характеристиками и способ их получения | 1982 |

|

SU1166491A1 |

| Блок-сополимеры винилтриалкилсилана с гексаорганоциклотрисилоксаном,обладающие селективной газопроницаемостью и способ их получения | 1978 |

|

SU983128A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩИХ ПОЛИМЕРОВ | 1971 |

|

SU295435A1 |

| Способ получения сополимеров алкиленсульфидов | 1977 |

|

SU737411A1 |

| Способ определения чистоты мономеров, растворителей или их смесей | 1969 |

|

SU280463A1 |

| Блок-сополимер изопрена с 2-нитро1-( -фурил)-этеном, как многофункциональная присадка к маслам | 1975 |

|

SU539902A1 |

| СПОСОБ ПОЛУЧЕНИЯ 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАНА, 2-ЭТОКСИ-2-МЕТИЛ-4-ЭТИЛ-1,3-ДИОКСОЛАН, СПОСОБ ПОЛУЧЕНИЯ СТРУКТУРНО-МОДИФИЦИРОВАННЫХ ПОЛИМЕРОВ И СТРУКТУРНО-МОДИФИЦИРОВАННЫЙ ПОЛИМЕР | 1992 |

|

RU2083573C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОЦЕПНЫХ ПОЛИМЕРОВ | 1973 |

|

SU380119A1 |

| Способ получения статических карбоцепных сополимеров | 1980 |

|

SU907011A1 |

Авторы

Даты

1978-11-25—Публикация

1968-04-09—Подача