Для изготовления отливок из чугуна, стали, алюминия и других металлов в практике литейного деjia применяются либо постоянные металлические формы, либо временные песчаные.

Постоянные формы имеют ряд преимуществ. Они прочны и жароустойчивы, поэтому допускают возможность с одной формы получать по несколько десятков тысяч отливок. В противоположность им, временные формы служат не более одного раза и после каждой отливки разрушаются.

Качество отливок, полученных в постоянных формах, значительно выше отливок, изготовленных во временных формах. Чистая поверхность, точно выполненные размеры и плотная структура являются характерными особенностями этих отливок. Благодаря таким качествам они допускают ничтожно малый припуск и потому в значительной степени сокращают механическую обработку.

Несмотря на указанные преимущества, применение постоянных литейных форм крайне ограничено. Прияины, препят1СТ1вующие их широкому распрострайению, лежат, с

одной стороны, в большой трудоёмкости изготовления форм, с другой - в некоторых присущих им недостатках технологического характера.

Главнейшими нeдocтaткa ПI этого рода ЯВЛЯЮТСЯ; газонепроницаемость стенок формы, неподатливость усадке, резкая и неравномерная охлаждающая способность их. Всё это служит серьёзным препятствием для применения постоянных форм при металлоёмких или сложных отливках.

Предлагаемая литейная форма относится к типу постоянных форм, но выгодно отличается от них отсутствием указанных выше недостатков.

Сущность изобретения заключается в том, что заполнение опоки образовано плотно прилегающими друг к другу проволочными элементами, пропущенными через отверстия в стенкаХ опоки. Обращённые внутрь формы концы проволок образуют поверхность, соответствующую очертаниям отливки.

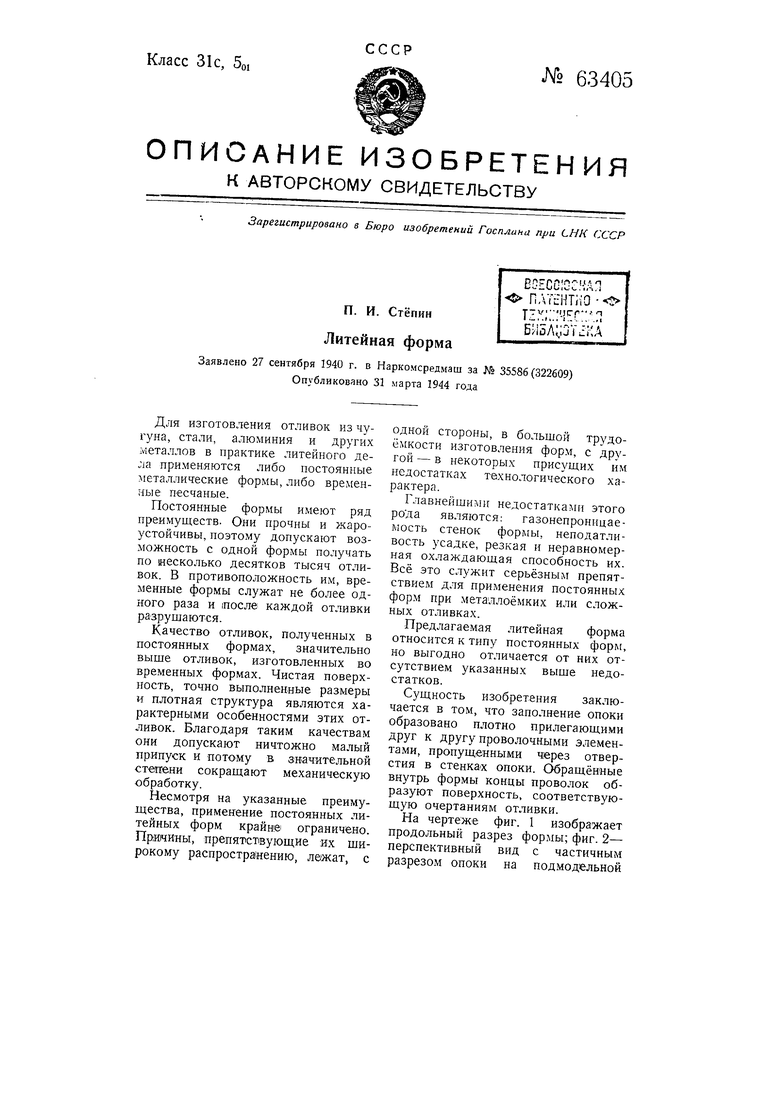

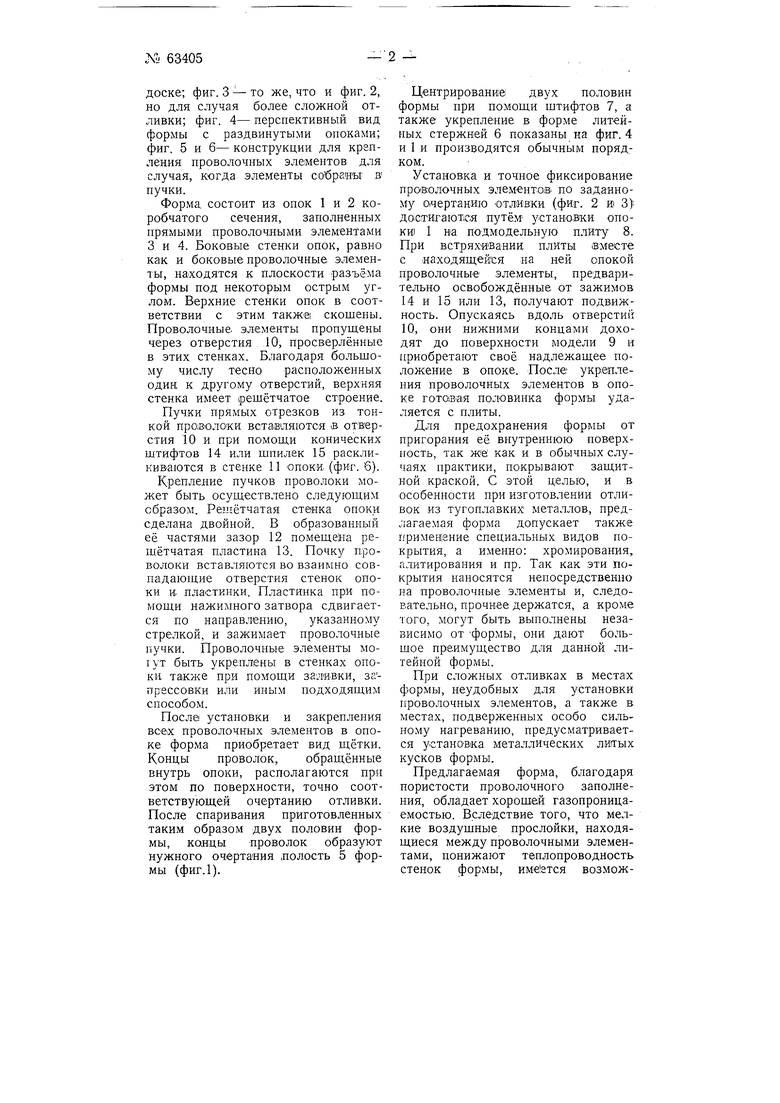

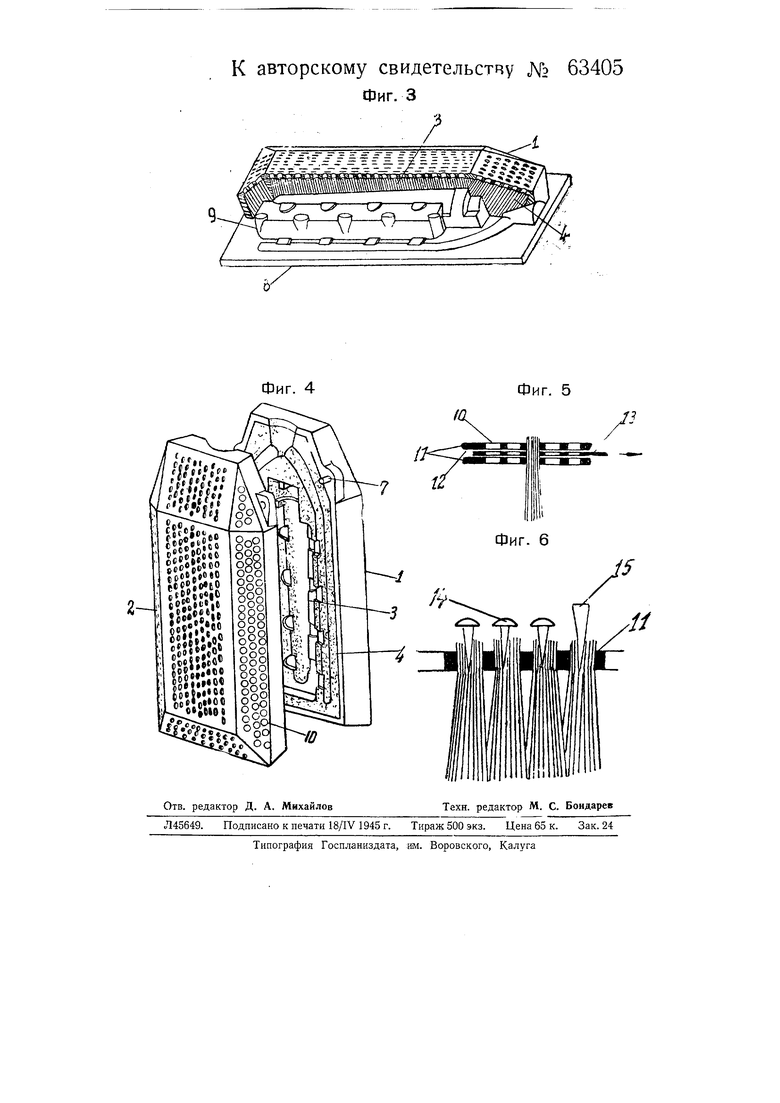

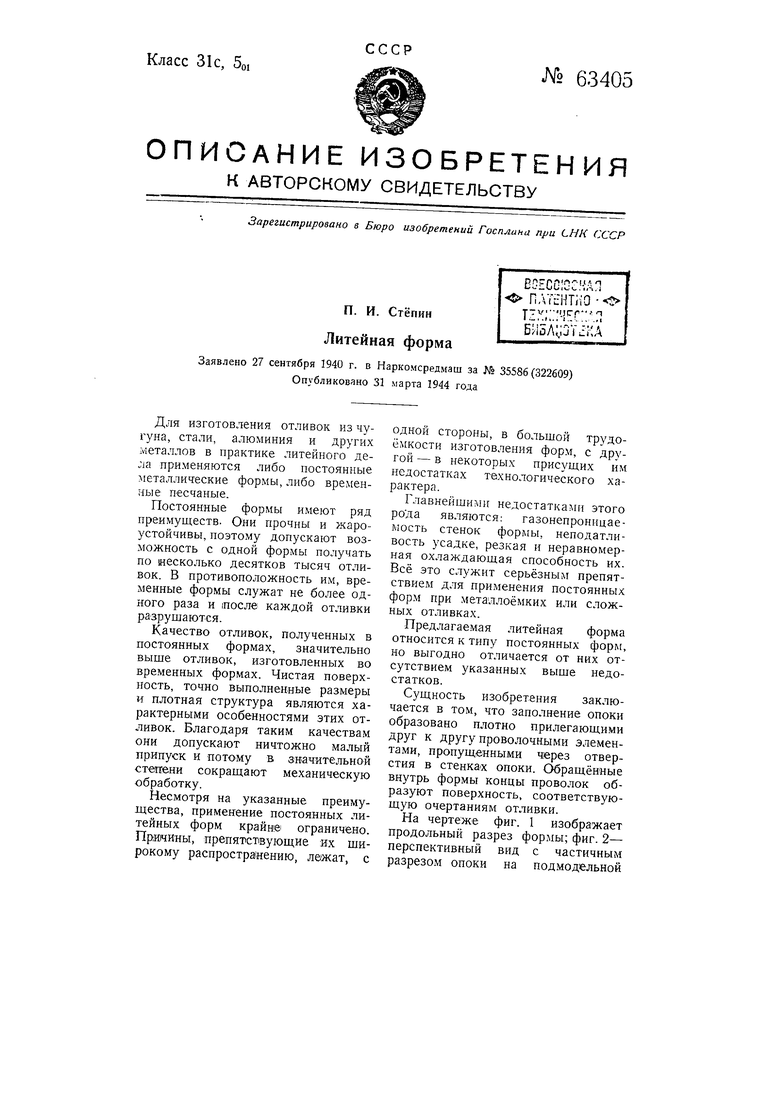

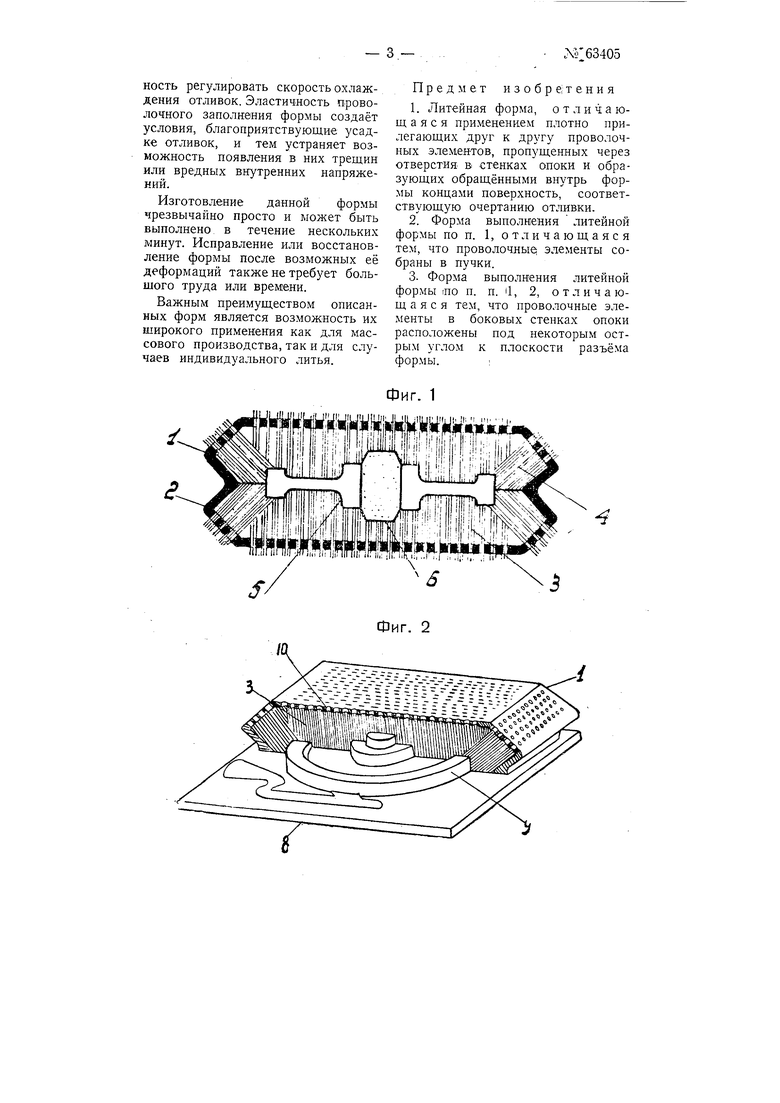

На чертеже фиг. 1 изображает продольный разрез формы; фиг. 2- перспективный вид с частичным разрезом опоки на подмодельной

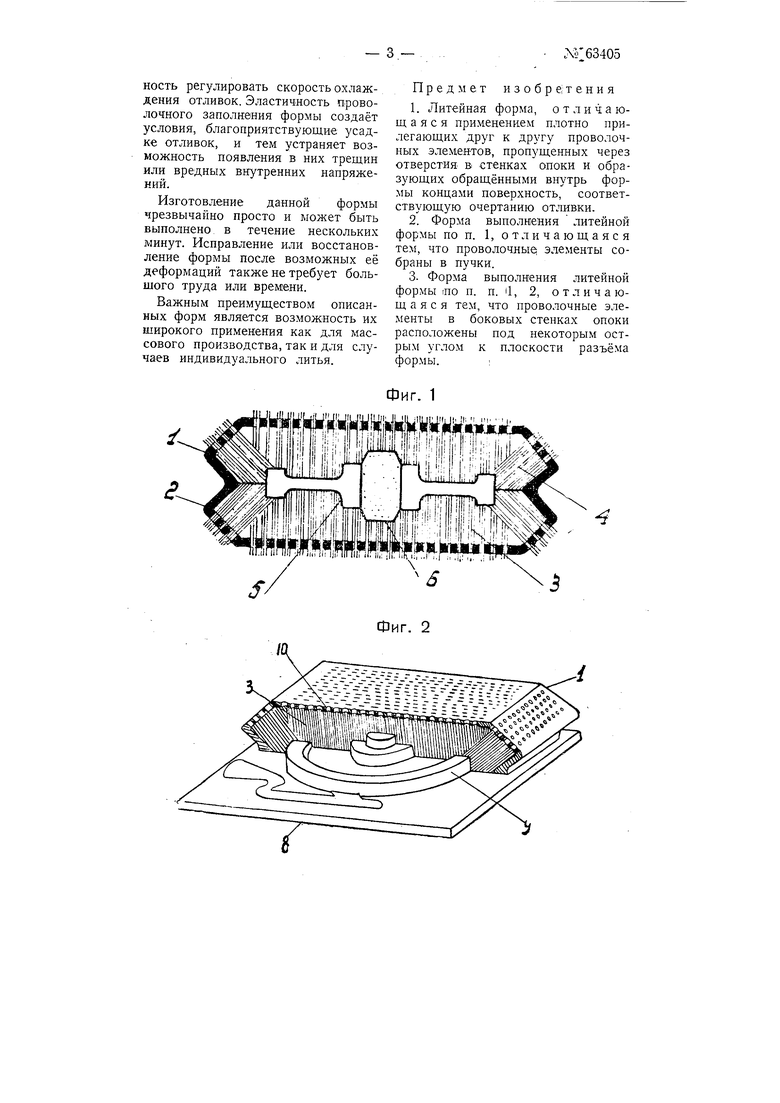

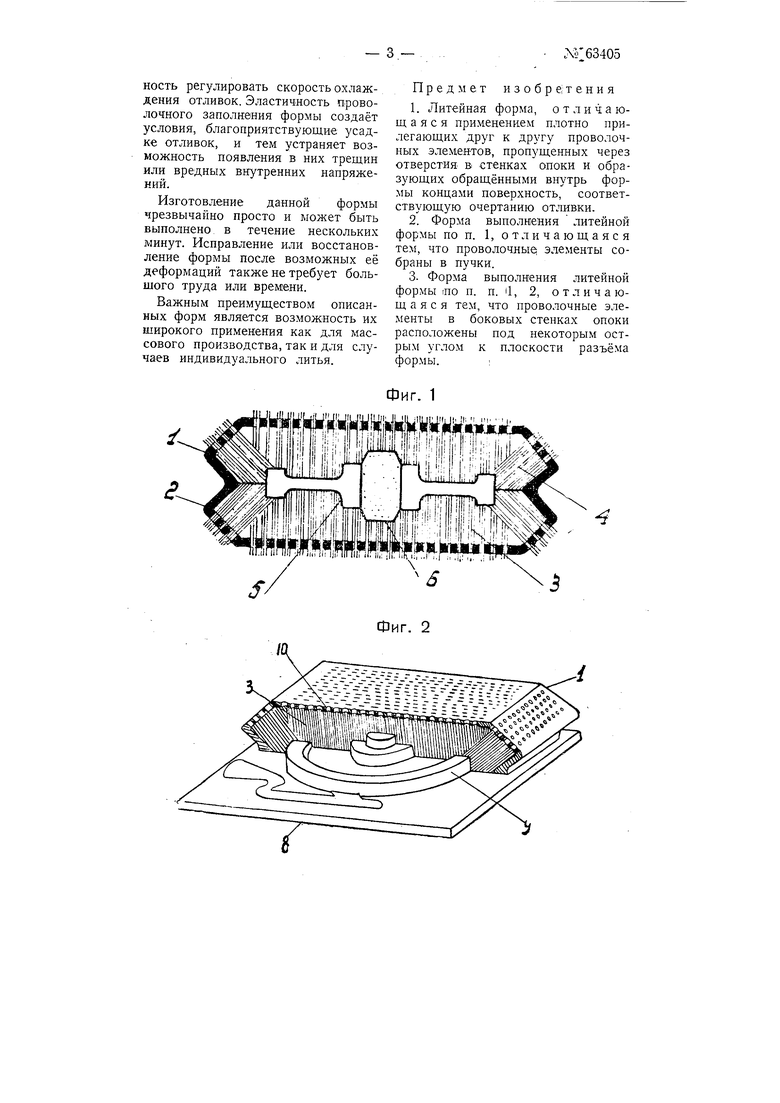

доске; фиг. 3 - то же, что и фиг. 2, но для случая более сложной отливки; фиг. 4- перспективный вид формы с раздвинутыми опоками; фиг. 5 и 6- конструкции для кргпления проволочных элементов для случая, когда элементы собрйны в пучки.

Форма состоит из опок 1 и 2 коробчатого сечения, заполненных прямыми проволочными элементами 3 и 4. Боковые стенки опок, равно как и боковые проволочные элементы, находятся к плоскости разъёма формы под некоторым острым углом. Верхние стенки опок в соответствии с этим также скошены. Проволочные, элементы пропущены через отверстия 10, просверлённые в этих стенках. Благодаря большому числу тесно расположенных один к другому отверстий, верхняя стенка имеет решётчатое строение.

Пучки прямых отрезков из тонкой прой олоки вста1В1тя1Отся в отверстия 10 и при помош,и конических штифтов 14 или шпилек 15 раскликиВаются в стенке 11 опоки, (фиг. 6). Крепление пучков проволоки может быть осуществлено следуюш,им образом. Решётчатая стенка опоки сделана двойной. В образованный её частями зазор 12 помеш,е1на решётчатая пластина 13. Почку проволоки вставляются во взаимно совпадающие отверстия стенок опоки и пластинки. Пластинка при помощи нажидшого затвора сдвигается по направлению, указанному стрелкой, и зажимает проволочные пучки. Проволочные элементы моI ут быть укреплены в стенках опоки та.кже при помощи за-ливки, запрессовки или иным подходящим способом.

После установки и закреплепия всех проволочных элементов в опоке форма приобретает вид щётки. Концы проволок, обращённые внутрь опоки, располагаются при этом по поверхности, точно соответствующей очертанию отливки. После спаривания приготовленных таким образом двух половин формы, кодцы проволок образуют нужного очертания лолость 5 формы (фиг.1).

Центрирование двух половин формы при помощи штифтов 7, а также укрепление в форме литейных стержней 6 показаны на фиг. 4 и 1 и производятся обычным порядком.

Установка и точное фиксирование проволочных элементов по заданному очертанию отливки (фиг. 2 И1 3) достигаются путём установки опоКИ1 1 на подмодельную плиту 8. При встряхивании плиты вместе с .находящейся на цей опокой проволочные элементы, предварительно освобождённые от зажимов 14 и 15 или 13, получают подвижность. Опускаясь вдоль отверстий 10, они нижними концами доходят до поверхности модели 9 и приобретают своё надлежащее положение в опоке. После укрепления проволочных элементов в опоке гото:ва1Я по.ловинка формы удаляется с плиты.

Для предохранения формы от пригорания её внутреннюю поверхность, так как и в обычных случаях практики, покрывают защитной краской. С этой целью, и в особенности при изготовлении отливок из тугоплавких металлов, предлагаемая форма допускает также применение специальных видов покрытия, а именно: хромирования, алитирования и пр. Так как эти Покрытия наносятся непосредственно на проволочные элементы и, следовательпо, прочнее держатся, а кроме того, могут быть выполнены независимо от формы, они дают большое преимущество для данной литейной формы.

При сложных отливках в местах формы, неудобных для установки проволочных элементов, а также в местах, подверженных особо сильному нагреванию, предусматривается установка металлических лиггых кусков формы.

Предлагаемая форма, благодаря пористости проволочного заполнения, обладает хорош ей газопроницаемостью. Вследствие того, что мелкие воздущные прослойки, находящиеся между проволочными элементами, понижают теплопроводность стенок формы, имейтся возможность регулировать скорость охлаждения отливок. Эластичность проволочного заполнения формы создаёт условия, благоприятствующие усадке отливок, и тем устраняет возможность появления в них трещин или вредных внутренних напряжений.

Изготовление данной формы чрезвычайно просто и может быть выполнено в течение нескольких минут. Исправление или восстановление формы после возможных её деформаций также не требует большого труда или времени.

Важным преимуществом описанных форм является возможность их широкого применения как для массового производства, так и для случаев индивидуального литья.

Предмет изобретения

1.Литейная форма, отличающаяся применением плотно прилегающих друг к другу проволочных элементов, пропущенных через отверстия Б стенках опоки и образующих обращёнными внутрь формы концами поверхность, соответствующую очертанию отливки.

2.Форма выполнения литейной формы по п. 1, отличающаяся тем, что проволочные элементы собраны в пучки.

3.Форма выполнения литейной формы 1ПО п. п. il, 2, отличающаяся тем, что проволочные элементы в боковых стенках опоки расположены под некоторым острым углом к плоскости разъёма

формы.:

Фиг. 1

IliJIl I 1 |, . i 1 . I I I -Ч A

к авторскому свидетельству № 63405 Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Транспортер | 1926 |

|

SU5134A1 |

| Автоматический заливочный конвейер | 1940 |

|

SU76574A1 |

| Вертикально замкнутый литейный конвейер | 1940 |

|

SU62571A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОЙ МЕТАЛЛИЧЕСКОЙ ФОРМЫ | 1994 |

|

RU2090306C1 |

| УСТАНОВКА ДЛЯ МАССОВОЙ ОТЛИВКИ В ПОСТОЯННЫЕ ФОРМЫ | 1933 |

|

SU36613A1 |

| Опока для литья в керамические формы | 1979 |

|

SU854553A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| СПОСОБ ЛИТЬЯ С ПОМОЩЬЮ ЛОКАЛЬНОГО ВАКУУМИРОВАНИЯ ФОРМ, СТЕРЖНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2278763C2 |

| Пластинчатый калорифер | 1928 |

|

SU11650A1 |

| Способ изготовления металлической формы | 1990 |

|

SU1734937A1 |

Авторы

Даты

1944-01-01—Публикация

1940-09-27—Подача