Предлагаемый транспортер предназначается для работ, которые осуществляются рядом операций, , связанных одним общим производственным потоком, преимущественно для литейного производства. При массовом выпуске однообразных отливок, транспортеру предявляются здесь требования: передать готовые опоки от формо- ; вочных станков к месту плавки, произвести на ходу транспортера i заливку форм, продвинуть опоки j через охладительные камеры, пере- дать далее их к месту выбивки и, после этого доставить опоки снова к формовочным станкам. Задача j выполнения этого цикла движений до сих пор разрешалась двумя спо- , собами: либо устройством двух рядом расположенных плоских транспортеров, движущихся в противопо- ложные стороны, либо помощью I одного кругового транспортера, идущего по горизонтальным направляющим. Оба эти способа имеют

то неудобство, что осуществление возвратного движения в обоих случаях значительно уменьщает полезную площадь мастерской. Оборудование двумя плоскими транспортерами, кроме того, вызывает необходимость в конечных точках пути производить лищнюю перегрузку. Последнее сопряжено со всякого рода толчками, имеющими немаловажное значение в литейном производстве, где подобные толчки отражаются на прочности перевозимых форм. Транспортеры с круговым горизонтальным движением также не всегда применимы. Радиус их закруглений, при больших размерах грузов (опок), должен быть достаточно велик, а это часто не укладывается по плану здания мастерской. Предлагаемое изобретение имеет целью дать транспортер, который, сочетая в себе все достоинства прямолинейного плоского транспортера, устранил бы вышеуказанные недостатки.

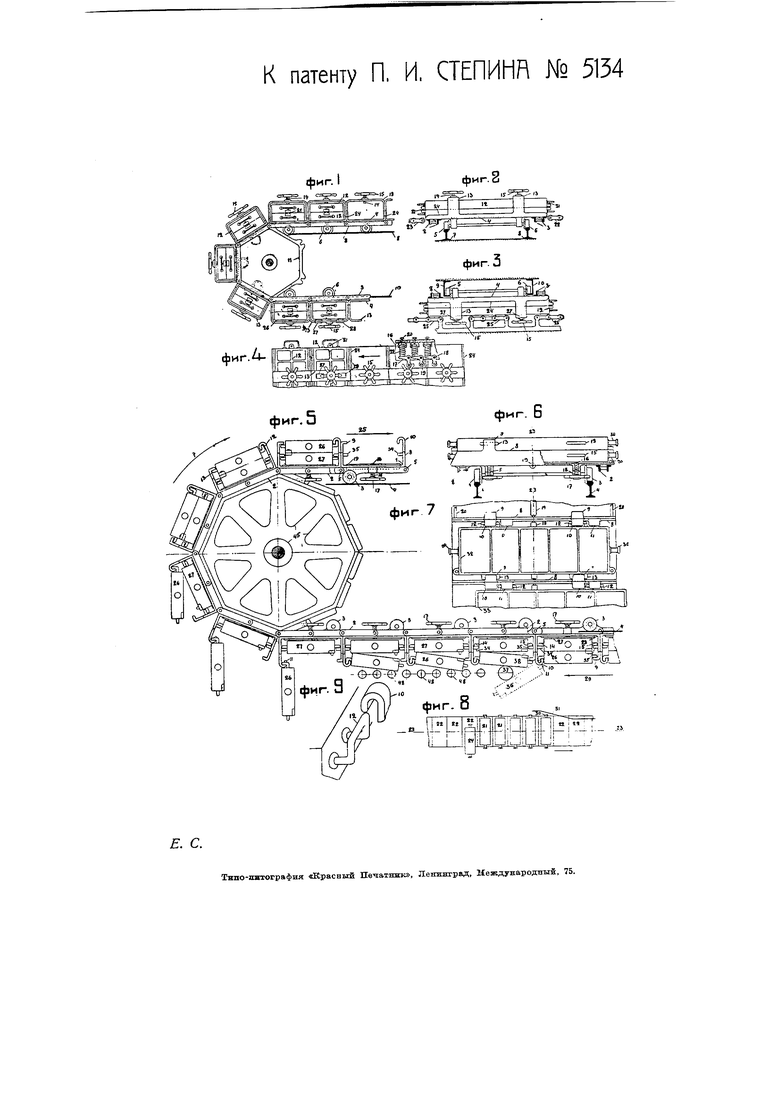

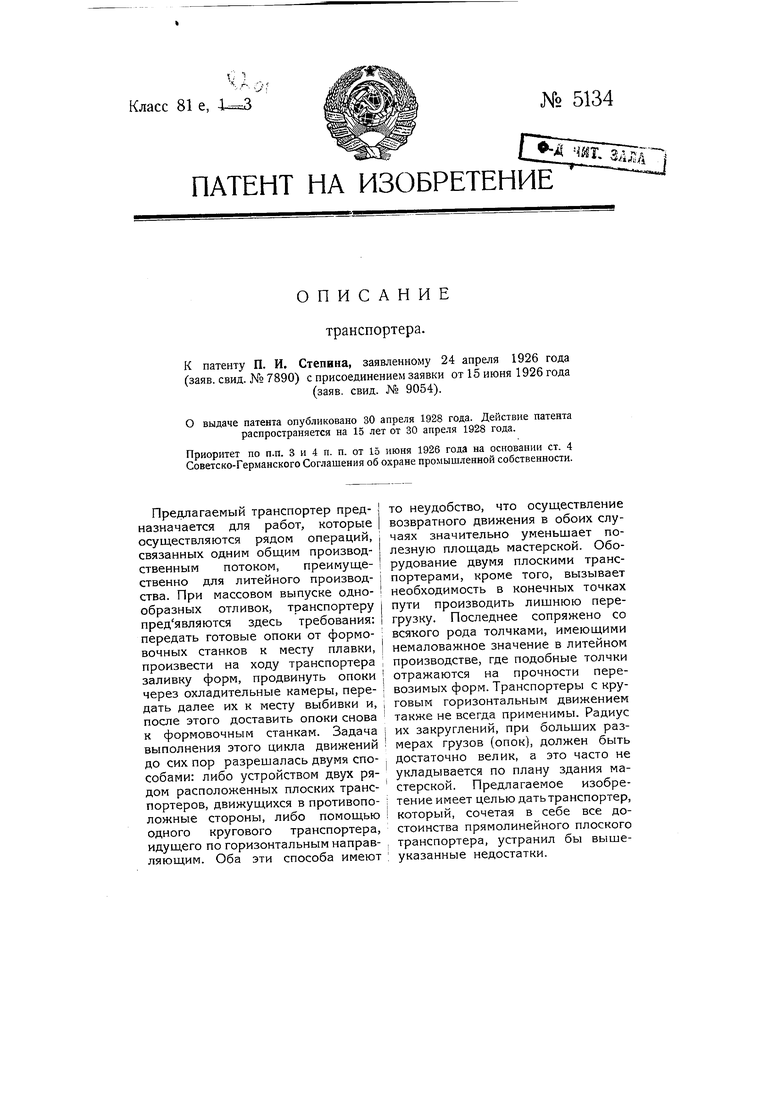

На фиг. 1 чертежа изображен вид сбоку предлагае1У1Ого транспортера, на фиг. 2 и 3-виды в разных положениях звеньев, снабженных роликами, и на фиг. 4-приспособление -для завинчивания и вывинчивания винтов. На фиг. 5 изображен вид сбоку видоизмененного транспортера, на фиг. 6 и 7-виды спереди и сверху звена, снабженного роликами, на фиг. 8-вид сверху на транспортер с опокой, занимающей одностороннее положение, и на фиг. 9-перспективный вид крюка и опоки с ушком.

Предлагаемый транспортер (фиг. 1-4) состоит из целого ряда вагонеток, связанных парой бесконечных цепей 2-3. Цепи прикреплены своими звеньями (вагонетками) 4 к нижней части платформ. Направляющими для колес 5-6 вагонеток служат рельсы 7-8 и швеллера 9- 10. По концам транспортера установлено по паре цепных колес П, которые и приводят в движение вагонетки транспортера. Транспортер снабжен приспособлением для автоматического укрепления на нем предметов (в частности опок). Вагонетки, в зависимости от величины и назначения перевозимых предметов, имеют несколько П-образньгх скоб 13, которые либо укреплены к вагонетке (звену) неподвижно, либо соединены с ней шарнирно. Сквозь каждую скобу пропущен особый зажимной винт 14. Помощью насаженного на его конец штурвального маховичка 15 винт может поворачиваться и совершать поступательное движение в направлении, перпендикулярном к плоскости звена 4. Этим движением винт прижимает к платформе находящийся на ней предмет 12. Действие маховичка может быть производимо либо непосредственно рукой рабочего, либо автоматически стопорным устройством 16. Ряд имеющихся здесь двуплечих рычагов 17, укрепленных на неподвижных осях 18 и поставленных по направлению движения транспортера, играет для зубьев маховичка роль упорок.

При встрече зубья входят в сцепление с роликами 19 рычажков и, упираясь в них, поворачивают маховичок. Сила сопротивления рычажка 17 регулируется пружиной 29, устанавливаемой винтом 20. При достаточной натяжке зажимного винта 14, маховичок сам начинает оказывать рычажку сопротивление. Это передается на пружину 29 и заставляет ее сокращаться. В результате, рычажок поворачивается и пропускает маховичок в сторону стрелки (фиг. 4). Подобное стопорное устройство может быть применен в любом месте пути транспортера и служит как для закрепления, так и для освобождения предмета на транспортере.

В случае применения предлагаемого транспортера к литейному производству, заформованные и собранные на шпильках 21 опоки 12 роликовым столом 22 или 23 передвигаются на транспортер. Соответственно размерам опоки, на звене 4 устроены борты 24, которые служат в этом случае направляющими опок. Опока может быть установлена на транспортер не только сбоку, но и сверху. В последнем случае, скобы 13 должны иметь с вагонеткой шарнирное соединение и, перед постановкой опоки, отводятся на сторону. Установленная на транспортер опока совершает вместе с ним дальнейшее движение. В определенном месте пути она встречает стопорное устройство 16, посредством которого она прочно закрепляется и, во все время пути, удерживается на плоском звене 4. Опока, подходя к месту заливки, не нуждается, в этом случае, в каких либо грузах, скобах и клиньях, применяемых обычно при литье. Опока после заливки продолжает движение дойдя до конца транспортера, вместе с вагонеткой, она поворачивается и переходит в нижнее положение 26. В течение того времени, пока опока обратным направлением проходит нижний путь и идет сквозь вентилируемое подвальное помещение, она охлаждается. Опока после этого выходит к тому месту, где надлежит произвести ее выбивку. Здесь, описанным выше стопорным устройством, зажимные винты 14 отпускаются, и освобожденная опока, оставаясь между скобами 13, ложится на рольганг 25, который и вытаскивает опоку для выбивки на сторону. Подобным же рольгангом, после выбивки, опока возвращается под транспортер. Рольганг может быть заменен также роликами 27 и 28, укрепленными в скобах 13 (фиг. 3). Входя в свое гнездо сквозь скобы 13, опока захватывается транспортером и снова зажимается винтами 14. Далее, опока выносится транспортером на верхнюю его ветвь и отсюда снова может быть возвращена к формовочным станкам.

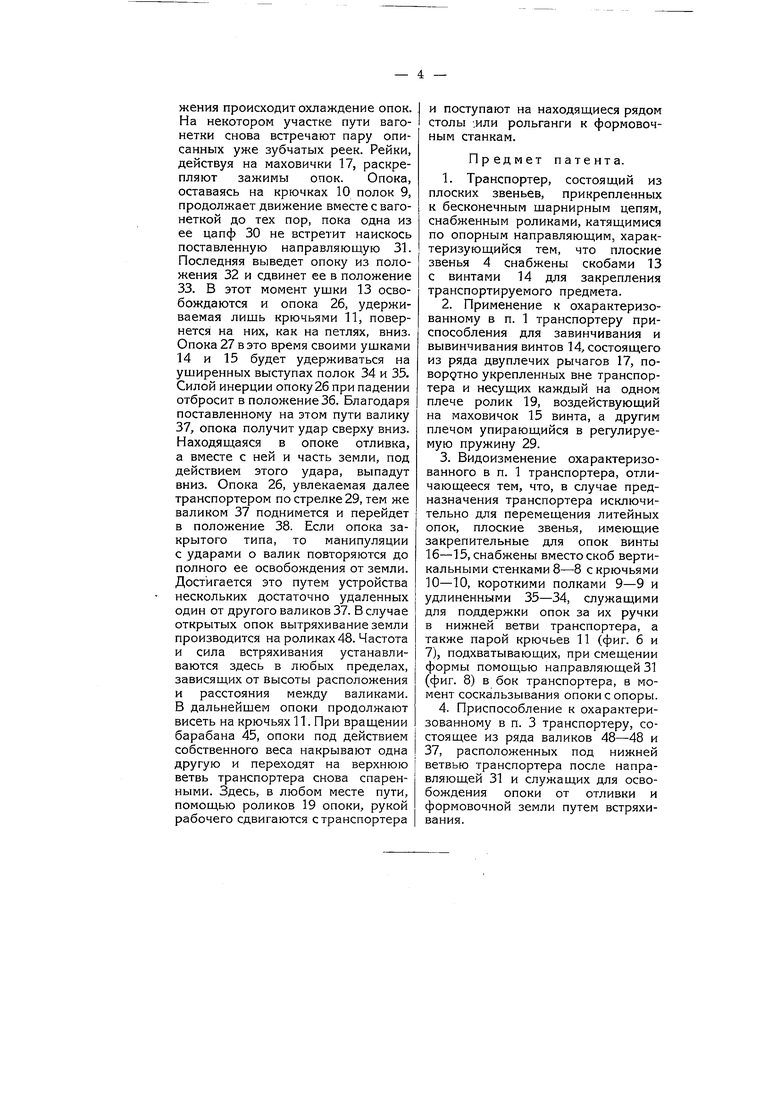

Видоизмененный транспортер (фиг. 5-9) предназначается исключительно для перемещения литейных опок, при чем должны быть выполнены следующие задачи литейного дела: доставка заформованных опок от станков к месту заливки форм; движение опок по обратному направлению через охладительный канал подвального помещения; автоматическое вытряхивание и освобождение опок от отливок и земли; возвращение опок снова к формовочным станкам. Транспортер представляет ряд плоских звеньев (вагонеток) 1, связанных парой бесконечных цепей 2. Для большей надежности соединения, особенно при тяжелых опоках, помимо цепей, применяются добавочные шарниры 5. Вагонетки имеют ролики 3, идущие по направляющим 4. Движение передается от барабана 45, который, входя в зацепление с звеньями, тянет вагонетки по направлению стрелки 7. Каждая вагонетка имеет пару глухих боковых стенок 8, к которым прочно укреплены крючкообразные полки 9 и крючья 10. Форма и расположение полок точно согласованы с формой и расположением ушков на опоках. Между каждой парой смежных полок 9 и 10 через платформу

вагонетки пропущены зажимные винты 16. Вращение винта соверщается помощью насаженного на один из его концов штурвального маховичка 17. Для облегчения установки и семки опок, на вагонетках устроены ролики 19. В зависимости от размеров опоки, количество и расположение этих роликов может быть различно.

Заформованные и собранные попарно опоки 21 помощью крана, тали или иного подемного устройства подводятся к конвейеру и устанавливаются на его вагонетки 22 (фиг. 8). При этой операции нет надобности стремиться сразу расположить опоку симметрично к оси конвейера 23-23. Опока вначале должна занять одностороннее положение 24. В этот момент она будет опираться на ролик 19 и край платформы 21 или 20. Установив таким образом опоку, ее сначала освобождают от подемных захватов, затем рукой продвигают на ролике 19 к середине вагонетки. При таком движении ушки 12 и 13 опоки подводятся под крючья 9 и 10 стоек. В дальнейшем вагонетка при следовании по стрелке 23 встречает на своем пути пару зубчатых реек с пружинящими зубьями. Рейки входят в зацепление с маховичками 17. Оставаясь при движении транспортера неподвижными и действуя на зубцы маховичков, рейки заставляют винты 16 вращаться. Последние, опираясь в опоки 26 и 27, прижимают их к крючкам 10 полок 9. В таком закрепленном состоянии опоки переносятся транспортером к месту заливки форм. Заливка металлом совершается здесь во время самого движения вагонеток. В дальнейшем опока идет без изменений до правого конца транспортера. Здесь, на барабане, аналогичном барабану 45, вагонетки вместе с зажатыми на них опоками поворачиваются на 180° и в перевернутом положении 28 нижней ветвью транспортера продвигаются в обратном направлении по стрелке 29. Во время этого движения происходит охлаждение опок. На некотором участке пути вагонетки снова встречают пару описанных уже зубчатых реек. Рейки, действуя на маховички 17, раскрепляют зажимы опок. Опока, оставаясь на крючках 10 полок 9, продолжает движение вместе с вагонеткой до тех пор, пока одна из ее цапф 30 не встретит наискось поставленную направляющую 31. Последняя выведет опоку из положения 32 и сдвинет ее в положение 33. В этот момент ушки 13 освобождаются и опока 26, удерживаемая лишь крючьями 11, повернется на них, как на петлях, вниз. Опока 27 в это время своими ушками 14 и 15 будет удерживаться на уширенных выступах полок 34 и 35. Силой инерции опоку 26 при падении отбросит в положение 36. Благодаря поставленному на этом пути валику 37, опока получит удар сверху вниз. Находящаяся в опоке отливка, а вместе с ней и часть земли, под действием этого удара, выпадут вниз. Опока 26, увлекаемая далее транспортером по стрелке 29, тем же валиком 37 поднимется и перейдет в положение 38. Если опока закрытого типа, то манипуляции с ударами о валик повторяются до полного ее освобождения от земли. Достигается это путем устройства нескольких достаточно удаленных один от другого валиков 37. В случае открытых опок вытряхивание земли производится на роликах 48. Частота и сила встряхивания устанавливаются здесь в любых пределах, зависящих от высоты расположения и расстояния между валиками. В дальнейшем опоки продолжают висеть на крючьях П. При вращении барабана 45, опоки под действием собственного веса накрывают одна другую и переходят на верхнюю ветвь транспортера снова спаренными. Здесь, в любом месте пути, помощью роликов 19 опоки, рукой рабочего сдвигаются с транспортера

и поступают на находящиеся рядом столы .или рольганги к формовочным станкам.

Предмет патента.

1.Транспортер, состоящий из плоских звеньев, прикрепленных к бесконечным шарнирным цепям, снабженным роликами, катящимися по опорным направляющим, характеризующийся тем, что плоские звенья 4 снабжены скобами 13 с винтами 14 для закрепления транспортируемого предмета.

2.Применение к охарактеризованному в п. 1 транспортеру приспособления для завинчивания и вывинчивания винтов 14, состоящего из ряда двуплечих рычагов 17, поBopQTHo укрепленных вне транспортера и несущих каждый на одном плече ролик 19, воздействующий на маховичок 15 винта, а другим плечом упирающийся в регулируемую пружину 29.

3.Видоизменение охарактеризованного в п. 1 транспортера, отличающееся тем, что, в случае предназначения транспортера исключительно для перемещения литейных опок, плоские звенья, имеющие закрепительные для опок винты 16-15, снабжены вместо скоб вертикальными стенками 8--8 с крючьями ТО-10, короткими полками 9-9 и удлиненными 35-34, служащими для поддержки опок за их ручки в нижней ветви транспортера, а также парой крючьев 11 (фиг. 6 и 7), подхватывающих, при смещении формы помощью направляющей 31 (фиг. 8) в бок транспортера, в момент соскальзывания опоки с опоры.

4.Приспособление к охарактеризованному в п. 3 транспортеру, состоящее из ряда валиков 48-48 и 37, расположенных под нижней ветвью транспортера после направляющей 31 и служащих для освобождения опоки от отливки и формовочной земли путем встряхивания.

фиг.

фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикально замкнутый литейный конвейер | 1940 |

|

SU62571A1 |

| Автоматический заливочный конвейер | 1940 |

|

SU76574A1 |

| Транспортер для опок | 1926 |

|

SU4130A1 |

| Автоматическая литейная линия | 1981 |

|

SU1018799A1 |

| Автоматическая установка для изготовления литейных форм пескодувным способом | 1957 |

|

SU119318A1 |

| Конвейерное формовочное устройство | 1933 |

|

SU40522A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ И УСТАНОВКА ДЛЯ ВЫБИВКИ ЛИТЕЙНЫХ ФОРМ | 1990 |

|

RU2015836C1 |

| Комплексная автоматизированная линия изготовления отливок в формах из холоднотвердеющих смесей | 1980 |

|

SU874260A1 |

| Автоматическая литейная линия | 1982 |

|

SU1060308A1 |

| Автоматическая литейная линия | 1954 |

|

SU114429A1 |

Авторы

Даты

1928-04-30—Публикация

1926-06-15—Подача