(54) НАЖИМНОЕ УСТРО СТВО ЛЕНТОПРОКАТНОГО СТАНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическое нажимное устройство | 1990 |

|

SU1750762A1 |

| Устройство для дискретного регулирования межвалкового зазора прокатной клети | 1988 |

|

SU1570813A1 |

| Устройство регулирования межвалкового зазора прокатной клети | 1983 |

|

SU1082507A1 |

| Нажимное устройство клети прокатного стана | 1978 |

|

SU766686A1 |

| Гидромеханическое нажимное устройство прокатной клети | 1983 |

|

SU1122386A1 |

| Нажимное устройство клети прокатного стана | 1983 |

|

SU1122385A1 |

| МЕХАНИЗМ ПОДАЧИ ПИЛИГРИМОВОГО СТАНА | 1972 |

|

SU358043A1 |

| Механизм предварительной установки валков прокатного стана | 1988 |

|

SU1570812A1 |

| Предварительно напряженная прокатная клеть | 1979 |

|

SU882672A1 |

| НАЖИМНОЕ УСТРОЙСТВО ПРОКАТНОЙ КЛЕТИ | 2001 |

|

RU2187394C1 |

1

Изобретение относится к прокатному производству, а именно к нажимным устройствам для установки валка с целью регулирования межвалкового зазора и может быть использовано на лентопрокатных станах.

Известны нажимные устройства лентопрокатных станов, напримерстанов кварто, содержа1;ие гайки и винты с электромеханическим приводом и гидроцилиндры, размещенные между нажимными винтами и nonVrtuKaMH верхнего опорного вала 1.

В данных устройствах нажимные винты работают при полном давлении прокатки, что усложняет конструкцию привода винтов и требует применения мощных разделительных подшипников. Кроме того, в гидроцилиндрах таких устройств по-зиционирование подвижного элемента - поршня (плунжера) или корпуса - обеспечивается дозированием объема жидкости с помощью сервоклапана или след:д1иего золотника, представляющих собой сложные устройства, работающие ненадежно. Недостатки подобных устройств связаны также с малой базой направления подвижного элемента в гидроцилиндрах (осевые размеры цилиндров

нельзя увеличивать из-за снижения жесткости рабочей клети), вызывающей возможность их заклинивания. Все это приводит к снижению точности и стабильности размеров получа емогопроката.

Цель изобретения - повышение точности размеров проката на лентопрокатных станах за счет устранения

0 возможности заклинивания подвижного элемента в гидроцилиндрах нажимного устройства и обеспечения его строгого позиционирования в процессе работы.

5

Поставленная цель достигается созданием нажимного устройства, в котором в корпусе каждого гидроцилиндра установлен кольцевой кулачок, внутренний диаметр которого равен

0 диаметру штока, с приводом его поворота, при этом кольцевой кулачок размещен на закрепленном в корпусе упорном кольце соосно штоку- и в контакте с поршнем гидроцилиндра,

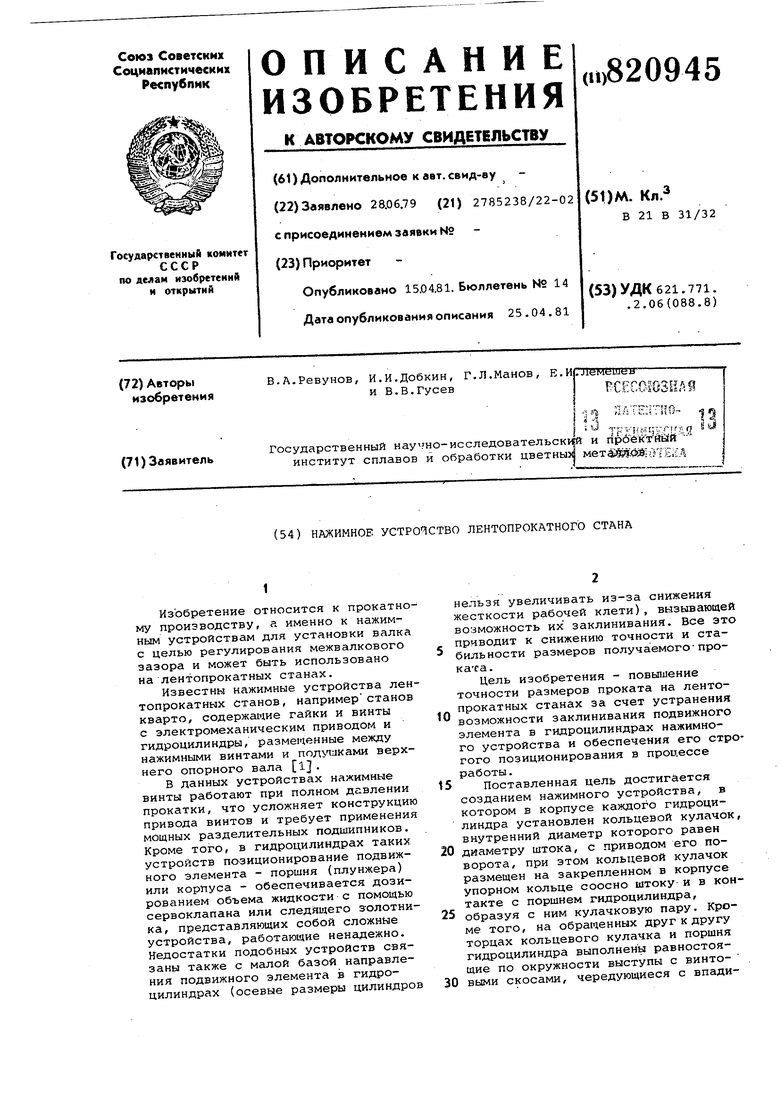

5 образуя с ним кулачковую пару. Кроме того, на обращенных друг к другу торцах кольцевого кулачка и поршня гидроцилиндра выполнены равностоящие по окружности выступы с винтовыми скосами, чередующиеся с впадинами, при этом выступы кольцевого кулачка установлены во впадинах поршня гидроцилиндра, контактиру своими винтовыми скосами со скосами выступов поршня.

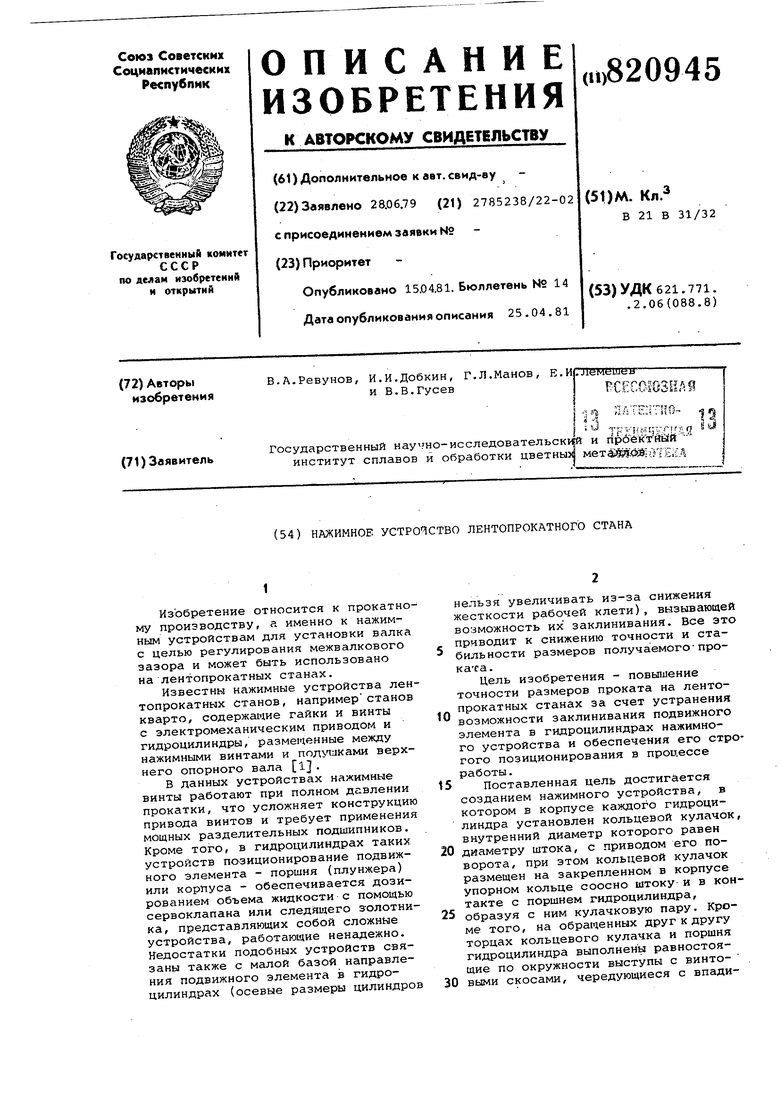

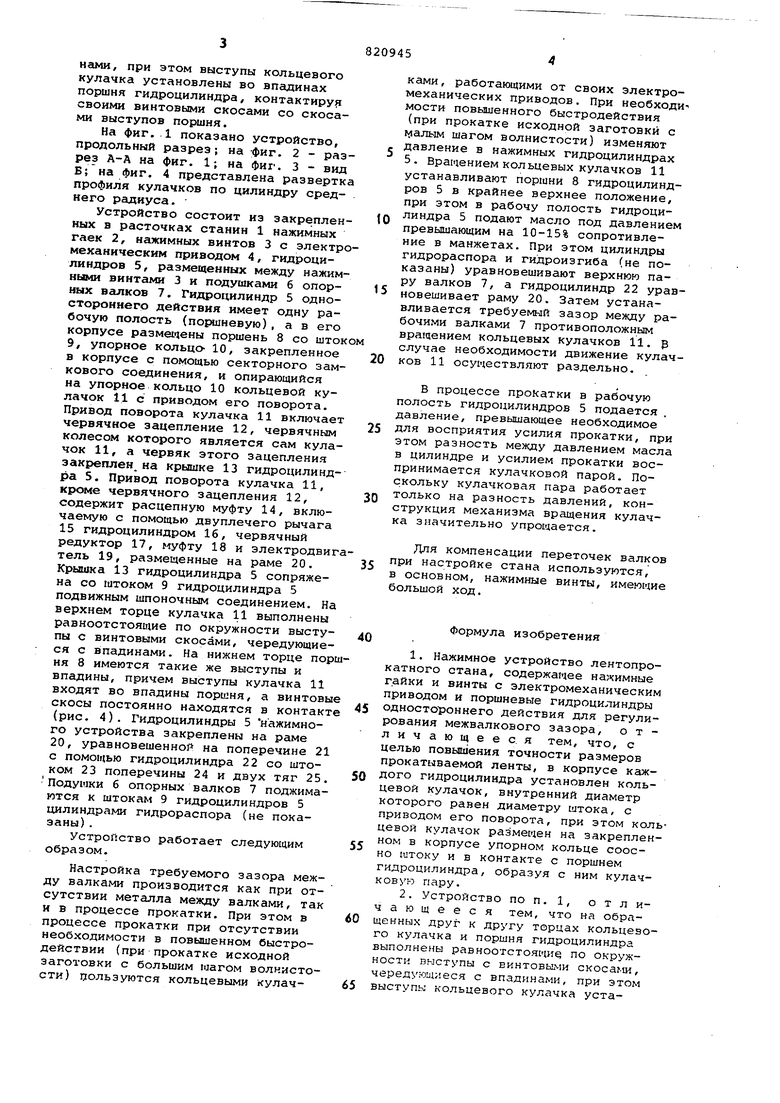

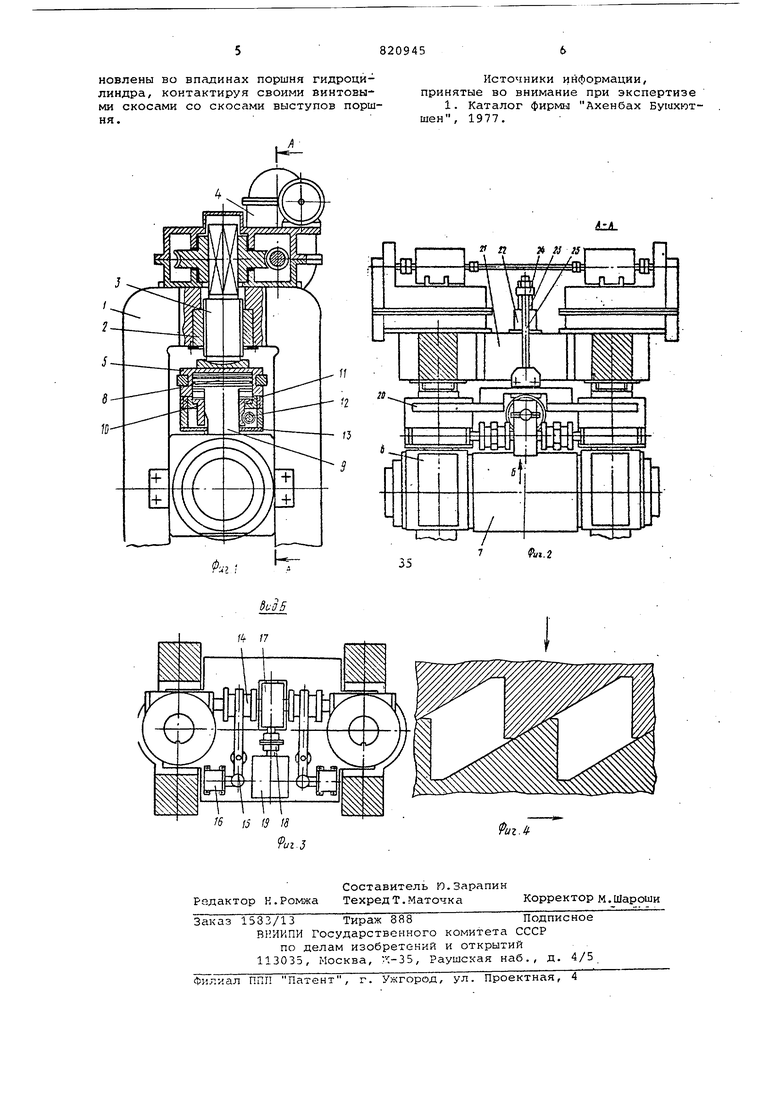

На фиг, 1 показано устройство, продольный разрез; на :фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б; на фиг. 4 представлена развертка профиля кулачков по цилиндру среднего радиуса.

Устройство состоит из закрепленных в расточках станин 1 нажимных гаек 2, нажимных винтов 3 с электромеханическим приводом 4, гидроциликдров 5, размещенных между нажимнымн винтами 3 и подушками 6 опорных валков 7, Гидроцилиндр 5 одностороинего действия имеет одну рабочую полость (поршневую), а в его корпусе разме1чены поршень 8 со шток 9, упорное кольцо- 10, закрепленное в корпусе с помощью секторного замкового соединения, и опирающийся на упорное кольцо 10 кольцевой кулачок 11 с приводом его поворота. Привод поворота кулачка 11 включает червячное зацепление 12, червячным колесом которого является сам кулачок 11, а червяк этого зацепления закреплен на крышке 13 гидроцилиндра 5. Привод поворота кулачка 11, кроме червячного зацепления 12, содержит расцепную муфту 14, включаемую с помощью двуплечего рычага 15 гидроцилиндром 16, червячный редуктор 17, муфту 18 и электродвигтель 19, размещенные на раме 20. Крышка 13 гидроцилиндра 5 сопряжена со штоком 9 гидроцилиндра 5 подвижным шпоночным соединением. На верхнем торце кулачка 11 выполнены равноотстоящие по окружности выступы с винтовыми скосами, чередующиеся с впадинами. На нижнем торце порня 8 имеются такие же выступы и впадины, причем выступы кулачка 11 входят во впадины поршня, а винтовы скосы постоянно находятся в контакт (рис. 4). Гидроцилиндры 5 нажимного устройства закреплены на раме 20, уравновешенной на поперечине 21 с помощью гидроцилиндра 22 со штоком 23 поперечины 24 и двух тяг 25. подушки 6 опорных валков 7 поджимаются к штокам 9 гидроцилиндров 5 цилиндрами гидрораспора (не показаны) .

Устройство работает следующим образом.

Настройка требуемого зазора между валками производится как при отсутствии металла между валками, так и в процессе прокатки. При этом в процессе прокатки при отсутствии необходимости в повышенном быстродействии (при прокатке исходной заготовки с большим шагом волнистости) пользуются кольцевыми кулачками, работающими от своих электромеханических приводов, При необходимости повышенного быстродействия (при прокатке исходной заготовки с 1уалым шагом волнистости) изменяют давление в нажимных гидроцилиндрах 5. Вращением кольцевых кулачков 11 устанавливают поршни В гидроцилиндров 5 в крайнее верхнее положение, при этом в рабочу полость гидроцилиндра 5 подают масло под давлением превышающим на 10-15% сопротивление в манжетах. При этом цилиндры гидрораспора и гидроизгиба (не показаны) уравновешивают верхнюю пару валков 7, а гидроцилиндр 22 уравновешивает раму 20. Затем устанавливается требуемый зазор между рабочими валками 7 противоположным вращением кольцевых кулачков 11. Э случае необходимости движение кулачков 11 осуществляют раздельно.

В процессе прокатки в рабочую полость гидроцилиндров 5 подается . давление, превышающее необходимое для восприятия усилия прокатки, при этом разность между давлением масла в цилиндре и усилием прокатки воспринимается кулачковой парой. Поскольку кулачковая пара работает только на разность давлений, конструкция механизма вращения кулачка значительно упрощается.

Для компенсации переточек валков при настройке стана используются, в основном, нажимные винты, имеющие большой ход.

Формула изобретения

Авторы

Даты

1981-04-15—Публикация

1979-06-28—Подача