Изобретение относится к области машиностроения, а именно к способу изготовления оболочек сложной формы, и может быть использовано в арматуростроении при изготовлении корпусных деталей трубопроводной арматуры или деталей аналогичной конфигурации.

Известен способ изготовления корпусных деталей трубопроводной арматуры методом литья [Д.Ф. Гуревич "Расчет и конструирование трубопроводной арматуры". - Л.: Машиностроение, 1969].

Недостатками этого метода являются высокая металлоемкость и сложность получения отливок высокой прочности и плотности.

Известен также способ изготовления корпусных деталей трубопроводной арматуры методом соединения сваркой заготовки штампованного полусферического днища и заготовки кованного патрубка.

К корпусным деталям трубопроводной арматуры, работающим под давлением, предъявляются требования соответствия высокой прочности и надежности. К недостаткам вышеописанного способа относится уменьшение прочности и надежности корпусных деталей трубопроводной арматуры в месте сварного шва.

Наиболее близким по совокупности признаков к заявляемому изобретению является способ получения корпусных деталей трубопроводной арматуры методом объемного деформирования с последующей формовкой патрубка, описанный в авторском свидетельстве №634835.

В данном способе из поковки цилиндрической формы с центральным отверстием осуществляют осадку периферийной зоны заготовки путем разгонки на универсальном ковочном оборудовании либо путем секционной штамповки на универсальном прессе. Далее полученный полуфабрикат подвергают вытяжке в вытяжном штампе на универсальном листоштамповочном прессе. Затем осуществляют выдавливание высокого наружного патрубка. Данный способ выбран за прототип.

Недостатком данного способа является большой расход металла, необходимость смены штампов и, как следствие, высокая стоимость изготовления корпусных деталей трубопроводной арматуры.

Также недостатком данного способа является сложность изготовления корпусных деталей трубопроводной арматуры большого диаметра.

Технической задачей, на решение которой направлено заявленное изобретение, является повышение надежности и прочности корпусных деталей трубопроводной арматуры. Эта задача решается тем, что корпусную деталь трубопроводной арматуры изготавливают цельноштампованной без сварного шва в месте соединения днища и патрубка.

Также задачей изобретения является снижение себестоимости корпусных деталей трубопроводной арматуры за счет уменьшения их металлоемкости и упрощения способа изготовления.

Для решения поставленной задачи в известном способе изготовления корпусных деталей трубопроводной арматуры, включающем нагрев цилиндрической трубной заготовки и формирование днища и патрубка корпусной детали, в соответствии с изобретением, заготовку размещают в штампе на обжимном пуансоне и формирование днища осуществляют с постоянной, а патрубка - с изменяемой толщиной стенки путем обжима заготовки матрицей и последующего выдавливания патрубка, которое ведут формующим пуансоном в том же штампе без переустановки заготовки.

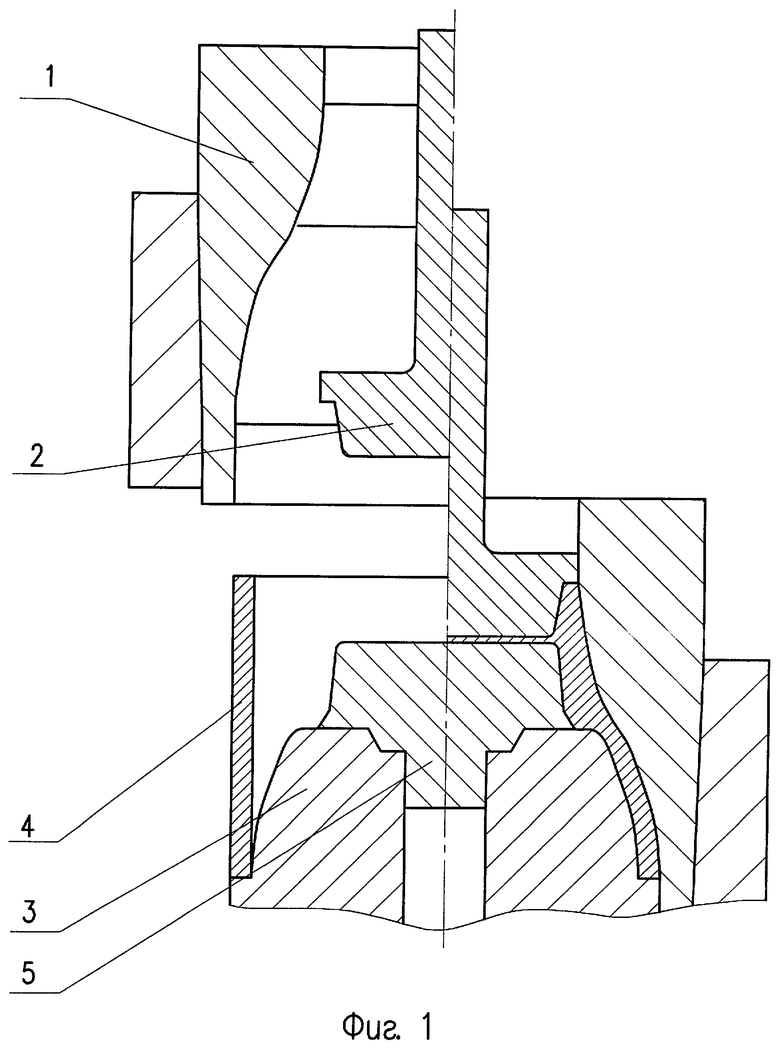

Способ поясняется графическими материалами, где:

на фиг.1 представлена схема штамповки из трубной заготовки, где

поз.1 - матрица;

поз.2 - формовочный пуансон;

поз.3 - обжимной пуансон;

поз.4 - заготовка;

поз.5 - головка подпора;

на фиг.2 представлен разрез полученной штампованной заготовки корпусной детали трубопроводной арматуры.

Способ реализуют следующим образом. Трубную заготовку 4 с толщиной стенки, равной S, нагревают до состояния пластичности, устанавливают на обжимной пуансон 3, имеющий форму внутренней поверхности корпусной детали, и матрицей 1 выполняют операцию обжима трубной заготовки. Затем без переустановки заготовки формовочным пуансоном 2 выполняют операцию выдавливания патрубка. В зоне формирования днища толщина стенки заготовки постоянна, а в зоне формирования патрубка происходит изменение толщины стенки заготовки до заданного размера. Отформованная заготовка снимается со штампа при выталкивании ее головкой подпора 5.

Данный способ позволяет получать заготовку корпусной детали трубопроводной арматуры сложной конфигурации с переменной толщиной стенки (фиг.2) за одну операцию нагрева и две операции деформирования без смены штампа, что значительно снижает расход металла, уменьшает трудоемкость штамповки и затраты на последующие операции механической обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛУКОРПУС ШАРОВОГО КРАНА С ФЛАНЦЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2527518C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОРПУСНЫХ ДЕТАЛЕЙ ТРУБОПРОВОДНОЙ АРМАТУРЫ | 2005 |

|

RU2281822C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛЬНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2014 |

|

RU2572687C1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706395C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ ПОКОВОК ПОЛУКОРПУСОВ ШАРОВЫХ КРАНОВ | 2018 |

|

RU2706392C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| Способ изготовления полой детали бутылочной формы | 2020 |

|

RU2744804C1 |

| Штамп для предварительной формовкиТРОйНиКОВ из ТРубНыХ зАгОТОВОК | 1978 |

|

SU837439A1 |

Изобретение относится к машиностроению и может быть использовано в арматуростроении при изготовлении деталей корпусной арматуры. Из нагретой цилиндрической трубной заготовки формируют днище и патрубок корпусной детали. Заготовку помещают в штампе на обжимном пуансоне, обжимают ее матрицей и затем выдавливают патрубок. Выдавливание ведут формующим пуансоном в том же штампе без переустановки заготовки. При этом получают днище с постоянной, а патрубок - с изменяемой толщиной стенки. В результате обеспечивается повышение надежности и прочности полученных деталей, уменьшение их металлоемкости и упрощение изготовления. 2 ил.

Способ изготовления корпусных деталей трубопроводной арматуры, включающий нагрев цилиндрической трубной заготовки и формирование из нее днища и патрубка корпусной детали, отличающийся тем, что трубную заготовку размещают в штампе на обжимном пуансоне и формирование днища осуществляют с постоянной, а патрубка - с изменяемой толщиной стенки путем обжима заготовки матрицей и последующего выдавливания патрубка, которое ведут формующим пуансоном в упомянутом штампе без переустановки заготовки.

| Способ изготовления полукорпусов трубопроводной арматуры | 1977 |

|

SU634835A2 |

| Способ изготовления изделия типа полукорпуса трубопроводной арматуры | 1985 |

|

SU1250355A1 |

| Способ изготовления полукорпусов трубопроводной арматуры | 1975 |

|

SU528142A1 |

| Способ изготовления сферических полукорпусов трубопроводной арматуры | 1976 |

|

SU586945A1 |

| EP 0830911 A1, 25.03.1998 | |||

| Устройство для излучения механической резистентности эритроцитов | 1985 |

|

SU1377046A1 |

Авторы

Даты

2006-08-20—Публикация

2005-04-08—Подача