Изобретение относится к обработке металлов давлением. Преимущественной областью его применения является производство трубопроводной арматуры, используемой в энергетическом, химическом и некоторых других отраслях машиностроения.

Корпус арматуры, являющийся основным и ответственным элементом арматуры, изготовляют объемной штамповкой, в частности комбинированным выдавливанием путем совмещения обратного и поперечного выдавливания. Цельноштампованные корпуса более надежны в эксплуатации по сравнению с корпусом, получаемым посредством стального литья или в штампованном исполнении.

Известен штамп для выдавливания полых поковок с полыми боковыми патрубками, расположенными на одной оси (1), содержащий две полуматрицы, образующие центральную и две боковые конические полости, прошивной пуансон с нажимным кольцевым буртом и боковые конические пуансоны, соосно установленные в боковых полостях полуматриц.

Боковые полости полуматриц и боковые пуансоны имеют противоположные конусности, вследствие чего кольцевой зазор между их стенками уменьшается к концу боковой полости, а это затрудняет затекание в нее металла. Недостатком штампа является низкая его стойкость и низкое качество металла поковки.

Наиболее близким к предлагаемому техническому решению может служить штамп для изготовления полых поковок с боковыми патрубками (2), включающий две полуматрицы с горизонтальным разъемом образующие центральную и боковые полости, прошивной пуансон с нажимным кольцевым буртом и боковые конические пуансоны, соосно установленные в боковых полостях полуматриц, стенки которых имеют цилиндрическую форму с кольцевой перемычкой на заходном участке.

На известном штампе можно получить только поковки с боковыми патрубками цилиндрической ступенчатой формы, из-за чего требуется дополнительная механическая обработка поковки по наружным поверхностям патрубков.

Заполнение кольцевого участка патрубка большего диаметра требует увеличения усилия деформирования. Кроме того кольцевой зазор между боковым пуансоном и стенкой матрицы по длине боковой полости одинаков по окружности, а затекание металла в ее верхнюю часть затруднено, поскольку металл в эту часть полости поступает в конце формообразования поковки из-под торца прошивного пуансона, расположенного от нее на существенно большем расстоянии по сравнению с расстоянием до нижней части полости.

Недостатком штампа является его низкая стойкость из-за истирания поверхностей матрицы, образующих стенки боковых полостей, особенно в ее верхней части.

Целью настоящего изобретения является повышение стойкости штампа и уменьшение усилия деформирования путем создания более облегченных условий для затекания металла в боковые полости полуматриц и особенно в их верхнюю часть.

Поставленная цель достигается тем, что в штампе для изготовления полых поковок с двумя боковыми патрубками, расположенными на одной оси, содержащем прошивной пуансон с нажимным кольцевым буртом, полуматрицы, образующие центральную и боковые полости и имеющие плоскости разъема, проходящую через оси полостей, и боковые конусные пуансоны, установленные в боковых полостях полуматриц, согласно изобретению, рабочая часть каждого бокового пуансона расположена наклонно к вертикальной оси симметрии указанной центральной полости с подъемом оси рабочей части в сторону прошивного пуансона, а стенки каждой боковой полости полуматриц выполнены цилиндрической формы. Угол наклона оси рабочей части бокового пуансона к продольной оси симметрии полости составляет 0,8-1,0 его угла конуса.

В этом случае боковые полости полуматриц в верхней части образуют с боковыми пуансонами кольцевой зазор, постепенно расширяющийся к концу полости или остающийся постоянным. В такую полость металл затекает с существенно меньшими трудностями, чем в нижнюю часть полости, зазор которой уменьшается. При этом наружные цилиндрические поверхности патрубков не требуют механической обработки.

Величина угла наклона оси бокового пуансона к оси полости ϕ ≈ α обеспечивает расширяющийся зазор по верхней полуокружности боковой полости, а при ϕ < 0,8 α , длина дуги окружности с расширяющимся зазором начинает интенсивно сокращаться и металл затекает в этот участок полости с трудом. Согласно практическим данным рекомендуется при выдергивании вручную бокового пуансона из поковки принимать его угол конуса, равным α = 12-20о.

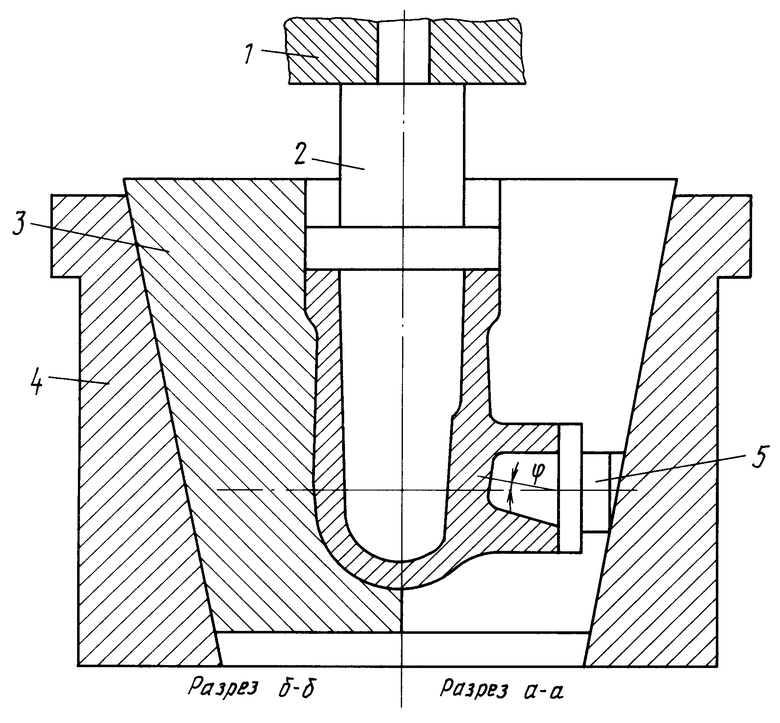

Предлагаемый штамп представлен на чертеже - разрез а-а по плоскости, проходящей по осям боковых полостей полуматриц, и разрез б-б по перпендикулярной плоскости. Штамп содержит смонтированный на пуансонодержателе 1 прошивной пуансон 2, полуматрицы 3, корпус 4 и боковые пуансоны 5, установленные к осям боковых полостей полуматриц наклонно с подъемом оси в сторону прошивного пуансона под углом ϕ. Стенки боковых полостей полуматриц выполнены цилиндрическими, что упрощает последующую механическую обработку штампованных поковок.

Заявителю не известны технические решения, в которых присутствовали бы признаки, аналогичные заявленным отличительным признакам, в связи с чем предложенное техническое решение отвечает критерию изобретения "существенные отличия".

Штамп работает следующим образом.

Нагретую заготовку закладывают в центральную полость полуматриц 3, установленных на столе пресса при его выдвинутом положении. Стол пресса вместе с корпусом 4 и полуматрицами 3 штампа вдвигают под пресс. Рабочим ходом наружного ползуна выполняют прошивным пуансоном 2 деформирование заготовки. При обратном ходе ползуна прошивной пуансон 2 выдергивается из штампованной заготовки.

В начале деформирования заготовка осаживается, заполняя металлом центральную полость полуматриц, и одновременно металл начинает затекать с боковые полости. При этом благодаря предложенной формы боковой полости происходит опережающее заполнение верхней части патрубка и затем при относительно небольших контактных напряжениях заполняется вся гравюра матриц, так как металл из-под прошивного пуансона в основном поступает в нижнюю часть боковых полостей. После возвращения ползуна в исходное положение полуматрицы с корпусом выдвигают из-под пресса. Посредством бокового выталкивателя полуматрицы вместе со штампованной поковкой выталкивают из корпуса штампа и боковые пуансоны, вручную удаляют из поковки.

Примером использования предлагаемого штампа может служить изготовление поковок задвижек Ду 150-250 мм на гидравлическом прессе двойного действия усилием 80 МН, находящемся в эксплуатации на ПО "БЗЭМ".

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ПОЛЫХ ПОКОВОК С ДВУМЯ БОКОВЫМИ ПАТРУБКАМИ | 1991 |

|

RU2021066C1 |

| Устройство для штамповки полых изделий | 1991 |

|

SU1821284A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| СПОСОБ ШТАМПОВКИ ПОКОВОК ФЛАНЦЕВ ВОРОТНИКОВЫХ | 2007 |

|

RU2352431C2 |

| Штамп для выдавливания изделий | 1985 |

|

SU1278098A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК ТИПА КРЫШЕК ИЛИ ДНИЩ | 2013 |

|

RU2567416C2 |

| Штампы для изготовления трубных изделий с местным кольцевым утолщением | 1978 |

|

SU832855A1 |

| Способ штамповки полых изделий | 1972 |

|

SU565765A1 |

| ПОЛУКОРПУС ШАРОВОГО КРАНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2597852C2 |

Сущность изобретения: штамп для изготовления полых поковок с боковыми патрубками содержит прошивной пуансон с натяжным кольцевым буртом, полуматрицы с центральной и боковыми полостями и боковые пуансоны. Рабочая часть каждого бокового пуансона расположена наклонно к оси симметрии ценральной полости с подъемом оси рабочей части в сторону прошивного пуансона. Стенки боковой полости полуматриц выполнены цилиндрической формы. Угол наклона оси рабочей части каждого бокового пуансона к продольной оси симметрии боковой полости составляет 0,8-1,0 его угла конуса. 1 з.п.ф-лы, 1 ил.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамп для изготовления полых поковок с боковыми отростками | 1988 |

|

SU1586844A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1994-10-15—Публикация

1991-03-21—Подача