с 8-16, преимущественно 12-14 атомами тлерода.

С льфокнслоты можно загружать в чистом виде или в виде смесей. Алкиларилсульфокислоты получают в особенности путем прямого сульфирования соответствующих алкилбензолов нлн смесей таких алкилбепзолов 50з илп олеумом. Алкилсульфокислоты получают, например, способо.м окислительного с льфнрования SO2/O2 из соответствующих фракций сырой нефти или парафиновых фракций. Применяемое количество иазванных сульфокнслот составляет 0,01-0,5, преимущественно 0,08-0,3 вес. % от мономерного винил.хлорида.

В качестве иниииаторов полимеризации добавляют обычные маслорастворимые иннциаторы, например перекись лаурила, диизопропилперексидикарбонат или -перекись циклогексилсульфоннл ацетил а.

Полимеризацию проводят в присутствии известиых суспензиоппых стабилизаторов, как алкил- и гидроксналкилцеллюлоза, метил- или этплцеллюлоза, а также гидроксиэтил- пли гидроксипропнлцеллюлоза, а также таких их смешанных эфиров, как гидроксипропилметилцеллюлоза. Однако пригодны также и известиые суспеизнонные стабилизаторы, такие как поливпш ловый спирт или частично омыленный поливиниловый эфир. Эти суспензионные стабилизаторы добавляют к загрузке на одну полимеризацию в количестве 0,05-0,8, препмуществеппо 0,1-0,5 вес. % от мономериого винилхлорида. Вязкости используемых суспензионных стабилизаторов составляют 200-700, преимущественно 300-500 сп., в пересчете па 2%-ный раствор, при 20° С.

KpOiMe того, пол.имеризаи1:ю проводят в присутствии обычного непоиогеиного смачивателя. Его добавляют в количестве 0,01-0,1, преимущественно 0.,05 вес. % от веса мономерного в -н 1лхлорида. Особенно подходящими являются сорбитаног ый эфир жирной кислоты, полиоксиэтиленсорбитаповый эфпр жирной кислоты, а также пол-имеры И сополИМ-еры таких окпсей алкиленов, как ок1;сь пропилена, а также их простые и сложные алкплозые п ариловые эфиры.

Суспензионные стабилизаторы, кпслотызмульгаторы и неионогенный с.мачиватель добавляют в полпмеризационную ванну перед началом полимеризации. Одиако можно также частичные количества этих вспомогательных средств (едкого или нескольких), максимум 50%, с начала непрерывной полимеризации , добавлять непрерывно или порциями.

В другом Bapiia e предлагаемого способа шеред Полимеризац};ей, а в соответствующем случае и во вре;.я ее добавля от только 30-80% от общего используемого количества кислоты-эмульгатора, соответственно также к от общего используемого

количества суспензионного стабилизатора и/илп неионогенного смачивателя, а остальные 70-20%, общего количества кислотыэмульгатора, а также соответствеино суспензионного стаб11Л1 затора и/илп иепопогениого с.мачивателя наносят па образованный полпмерпзат после его отделепия.

Прп этом варианте перед полимеризацией и во время пее добавляют преп.муHiecTBeHHo 40-60% o6niero весового количества кислоты-эмульгатора, в соответствующих случаях суспензионпого стабилизатора И|глц иепоиогеиного с.мачивателя, а остальиые 60-40% паиосят па полимеризат после его отделеиия.

Отделение полученного иолимерпзатора от водной ванны производят по нзвестным способам, нанример. путем центрифугироваиия.

Нанесение кислоты-эмульгатора, а также в соответствующих случаях суспензионных стабилизатор.а и/или nenonorennojo с.мачпвателя производят так, чтобы достигалось возможно более равномерное перемеигиванпе, а благодаря это.му it воз.можпо более полное покрытие частиц полимеризата фазой, содержащей кислоту-эмульгатор, :1апри.мер, опрыскивания. Для этого твердые всио.могательные вещества растворяют или диспергируют в воде или в органических |1астворителях. иапрпмер п 1зи1пх спиртах, низших углеводородах пли aiieTone. вспомогательпые вещества иримспяют, как таковые, после разбавления водой пли органическими растворителями. Пригодны растворы пли дпсперси концентрациями 1-40. преимущественно 5-20 вес. %.

Опрыскивание иол ;меризата, отделенного от водяной ванны, производят обычпы ги методами, принятыми для растворов ИЛ1Г дисперсий. Преим -ществепно отцентрпфугированный продукт опрыскивают на выходе из центрифуги. Опрыскивание может производиться также во время транспортировки при noMouui ш.чеко.вого или транснортерного устройств, работающих с воздухол или с инертным газом. После этого продукт высушивают обычным образо.м.

При вышеописапно.м специальном варианте исполиения иредлагаемого снособа устраняется трудность, возникающая при обработке иолпмеризата, когда все количество :вопомогательных веществ (эмульгаторов и т. п.) иеобход 1мо добавлять перед полимеризацией илп во время нее. Прп центрифугнрозан ; ; продукта, полученного прп таком тиите процесса, на непрерывнодействующих отстойных центрифугах, которые обычно применяют при обработке суспе1 3 1опного полпвинилхлорида, остаточная влажность отфугованного полимеризата устанавливается 40-50 вес. % и выше, она -:е может быть снижена даже за счет уменьшения пропускаемогс количества. Из-за клейкой консистенции продукта, обусловленной высокой остаточной влажностью, могут, кроме того, возникать номехн при транспортировке в центрифуге, на пути к сушилке и в ней. Для снижения такой повышенной остаточной влажности в сушнлке требуется значительно более высокий расход энергии. В противоположность этому у полимеризатов, изготовленных по специальному варианту способа при непрерывлом центрифугировании достигается о.статочная влажность 30 вес. % и ниже, примерно как у обычного суспензионного поливИНнлхлорида. Благодаря такой пониженной остаточной влажности полимеризата при последующей сушке может быть Сэкономлено значительное количество энергни на единицу веса, способ может быть значительно экономичным. Прл одинаковых затратах энергии может быть получено более чем удвоенное количество сухого продукта. Полимернзат, отжатый до остаточноц влажности, имеет рыхлую, рассыпчатую консистенцию, а поэтому его транспортировка не является проблемой. Следующее преимущество этого варианта способа заключается в том, что из большой партии полимеризата, нолучеЕпюго с определенными количествами вспомогательных веществ состав этой нартии может регулироваться желаемым образо.м по своим свойствам при пОМОШи дополнительно добавленного количества этих вспомогательных веществ. Суспензнонную полимеризацию винилхлорида проводят в обычных температурных пределах 50-70° С путе.м обычной техники загрузки. Полученные сусиензионные полнмеризаты должны нметь значение /ч (константу Фрикентчера) 65-70. Их обрабатывают обычным образом при помон;и центрифугирования и сушки горячим воздухом. Способ согласно изобретению дает продукты с оптимальной для спекания средней величииой частиц 15-35, нрсимущсственно 15-25 мк (определено по ссдимеитационпому способу). Распределение частиц по величиие (определенцое воздушиой сепарацией) в среднем показывает следующие значеиия: 60-98 Менее 33 33-63 2-.35 0-4,5 63-125 Более 125 0-0.5 Насыпной вес ЗоО-оОО г ,. Поглощение пластификаторов 12-25, преимущественно 15-20%. Улучшенная способность формовочных масс к спеканию видна из следующего. При образующемся в процессе спекания сварнванип получаются гомогенно снлавенные частицы. В протнвоположность этому суспензионные полнмеризаты, изготовленные с применением щелочной соли мульгатора, всегда имеют четкую линию шва на месте сваривания. Пласт1И1ы сепараторов, изготовленные шз подобных способных к спеканию формовочных масс но обычному способу спекания на ленточной машине, имеют иорнстость, достаточную для ирохождения электролитов (оиределсна путем змерення водопоглощения но DIN 51056). Однако особенно улуч1иены механические свойства, ирежде всего относительное удлипенне при растяжении и pa:iрывная прочность. Кроме того, эти формовочные массы не ироявляют никаких отрицательных свойств нри переработке, и ч можно легко накладывать на ленту, они не склонны к налипанию на пальцах. Пластины сенараторов, изготовленные из формовочных масс, имеют .хорошую смачиваемость и не дают ннкакого образования неиы при зарядке батарей. Пластины, изготовленные нз формовочных .масс согласно изобретению, имеют следующие свойства, замеренные иа пластине толщиной 0,5 мм: Прочность на разрыв, кгс.м-: 80-150, преимущественно 90-130. Относительное удлинение при растяжении, %: 6-И, преимущественно 6,5-9. Водопоглощение, вес. %: 40-100, преимущественно 50-80. Высота подъема по каинлляру, мм 120- 180, нренмущественно 140-160. Формовочные массы, состоящие нз тонкодиснерспых частиц суспензиоиного поливинилхлорида, образуют способные к спеканию формовочные массы для этой цел) прнменения, не нуждаются в CMCHICHIIH с другими колшоментами, например, эмульснонные нолнмеризаты. Г1з-за их отличных механических, электрических свойств и снекаемости онн иредночт1ггельны для изготовления материала для сепараторов электрических элементов, особенно аккумулято|юв. Однако пригодны н для других целей применения, при которых прсцмун1естно нмест снособньп спекаться нористый пласгмассовый материал, например, для изготовления элементон насадки для охладпте.льпых и оросительных бян1ен. фильтров, -:пляциоиного мато|)11ала. или также в кач.стве порпстых (|)ормовочных масс для нпнообмепнпков, Б1)донспарнтс,тей на o6oipcвающпх элеме1 гах, д,1я нветочпых горшков н т. п. Исследование г писпшых формовочп ч масс из c cneii3iiOHHoro ,1х,,1, снособных перерабатываться п состоящих из топкодиспсрсных частиц, производят по ннжеследуюплим методикам измерения, Пасыпной вес оноеделяют по стандарту DIX 53468,

Поглощение пластификаторов. На перфорироваиное виутрениее дно вставки для центрифуги (лабораторная центрифуга по DIN 58970 Е) плотно укладывают фильтровальную бумагу, пропитанную ди-2-этилоксилфталатом или диоктилфталатом (ДОФ), насадку взвешивают с фильтровальной бумагой (sec mj). Затем в этой насадке взвешивают 10,0 г образца полимеризата (вес т), после чего добавляют около 20,0 г ДОФ и выдерживают около 5 мин. После этого 60 мин центрифугируют с центробежным ускорением на дне перфорированной насадки, равным 25000-26000 м1сек. Насадку обтирают снаружи фильтровальной бумагой и взвешивают все содержимое (вес тз). Поглощение пластификатора, служащее в том числе и как мера пористости зерен полимеризата, вычисляют по формуле:

- 100 вес. %.

т., - т.

Приведенные значения являются средними значениями из 10 едииичных измерений.

Определение среднего диаметра зерен полимеризата путем седиментационного анализа. 1,82 г ПВХ диспергируют в 600 мл 0,09%-ного раствора пирофосфата натрия, из которого хорошо удален газ, и измеряют тенденцию к оседанию при иом-ощи седиментационных весов Саториус, тип 4600, при скорости перемещеиия регистрирующей бумаги, .равной 120 мм1ч. Расчет лроизводят 1ПО известной Стокса, что дает радиус частиц.

Определение распределения размеров зерен пропзводят ситовым анализом в токе воздуха по проекту стандарта DIN 53731.

Р1зготовление спеченных пластин. Изготовление спеченных пластин производят на ленточной машине для спекания непрерывного действия. При этом порошок поливинилхлорида наносят с определенной толщиной слоя на бесконечную стальную ленту и для спекания пропускают через течь, электрический нагрев которой установлен до 350° С. При помощи измепения скорости ленты можно регулировать длительность пребывания в зоне спекания и прочность спекания порошка ПВХ. Скорость ленты устанавливают 2,0-2,3 м1мин, преимущественно 2,2 м1мин, так что для готовой пластины сепаратора .получают электрическое солротизленне 1,6 м1д.ч . Пластины icenapaторов изготавливают с толщиной пластинок 0,5 мм и толщиной ребер 1,1 мм.

Изменение относительного удлинеиия при растяженп и разрывной прочности. Относительное удлинение при растяжении (удлинение при разрывно.м усилии) и разрывную прочность определяют по стандарту DIN 53455-- («Испытание пластмасс на

растяжение). Образцы размеров бОхИО.и.и вырезают из спеченных пластин. Испытание производят на машине для испытания иа растяжение соответственно общим условиям для таких мащин (DIN 51220, класс 1, а также DIN 51221) после выдержки 16 ч и нормальных климатических условиях (DIN 50014/1) при температуре 23±2°С и относительной влажности воздуха 50±5%. Скорость испытания (скорость, с которой двигаются друг от друга закрепляющие зажимы) составляет 50 ,1Ы(/лшн± 10%. Диапазон измерения усилий взят около 100 кг. Запись показаний и удлинения производят

сам-опип1ущим устройством на диаграммной ленте. Пропорциональное удлинению перемеп;ение (диаграммной бумаги, траверсы) устанавливают увеличенным 5:1. У.алинение отнесено к 100 мм свободной закреиленнои длины.

Измерение электрического сопротивления. Определяют электрическое сопротивление сепараторов измерением так называемого внутреннего сопротивления элемептов, которое измеряют в специально сделанной для этого исиытательной системе (батарейный элемент). Разность сопротивления элемента с сепаратором и без него дает отрицательное сопротивление разделительной иластины.

Сам испытательный элемент состоит из положительной и отрицательной | 1ластин (РЬО и РЬ), помещенных иараллельно друг другу на расстоянии 7 мм. В качестве электродов берут пластины такой величины и конструкции, какие используют в свинцовых аккумуляторах. Точно между электродами в углублении, имеющем форму OKoniKa, размером 100X100 .i/,u находится сепаратор. Испытательный элемент заполняют серной кислотой плотностью 1,28 и полностью заряжают. Измеряют низкоо.мпое сопротивление при помоищ непосредственно показывающего микроомметра (тип

ЕМТ 326, фирма «Электромесстехник В. Фраиц КГ, Лаар). подключенного к обоим электродам. Оно производится с перемеины.м током от сети.

Измерение водопоглощения. Измеряю г

пористость пластин сепаратора с помощью определения водопоглощения по DIN 51056. При этом водопоглощение пластины определяют взвепишанием после выдержки 24 ч в воде при 40° С.

Измерение высоты капиллярного подъема. Мерилом смачиваемости сепараторных пластин и для характеристики их пористости служит определение высоты капиллярного подъема. При этом полоску сепаратора шириной 1 см устанавливают в испытательную трубку, заполненную водой на высоту 1,5 см. В качестве высоты капиллярного подъема берут смачиваемость в мм после

10-минутного погружения.

9

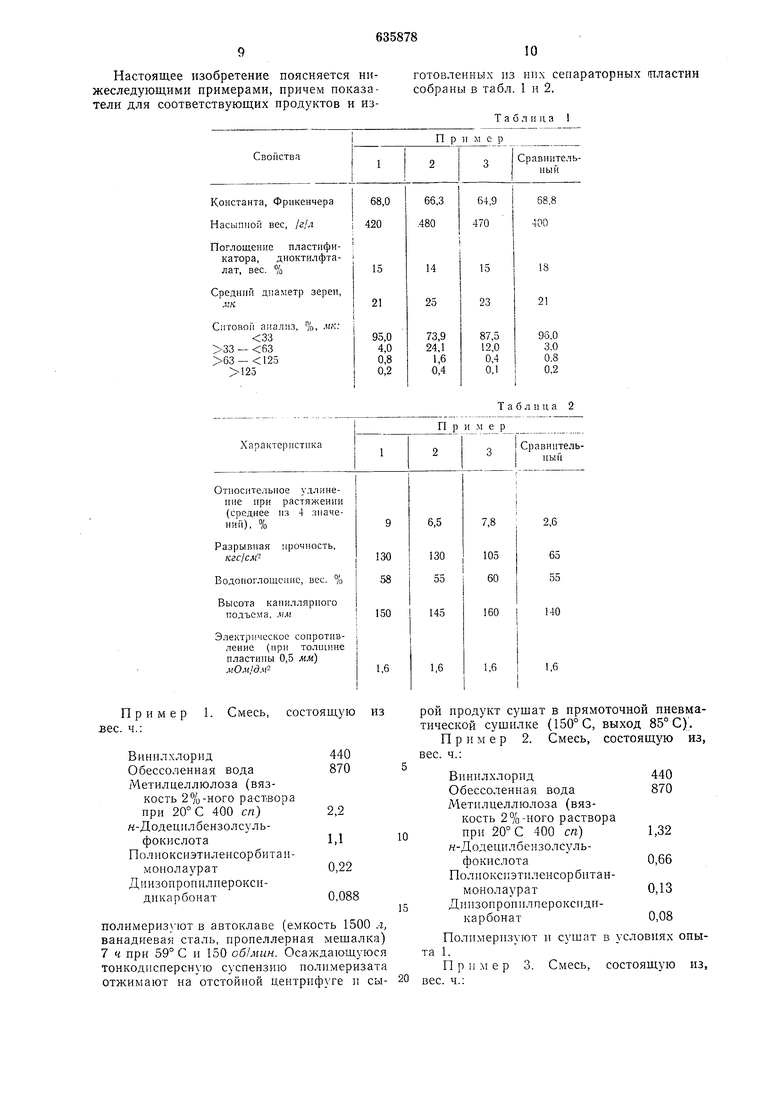

Настоящее изобретение поясняется нижеследующими примерами, причем показатели для соответствующих продуктов и из10

готовленных из них сепараторных пластин собраны в табл. 1 и 2.

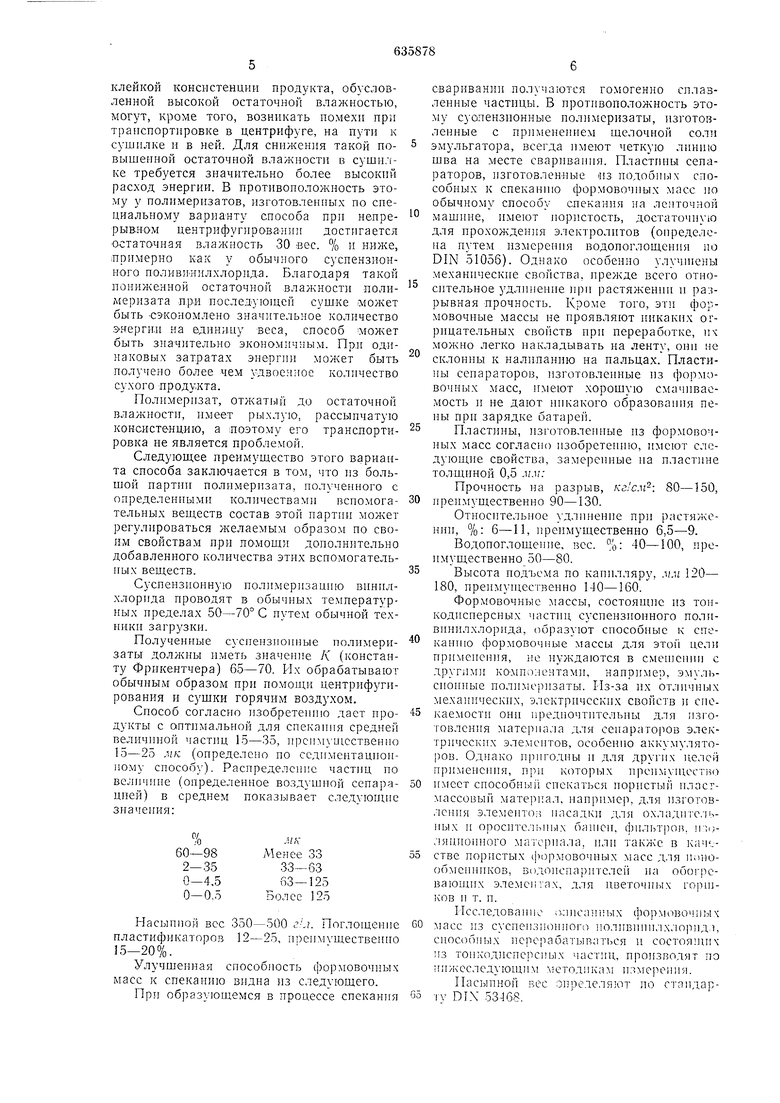

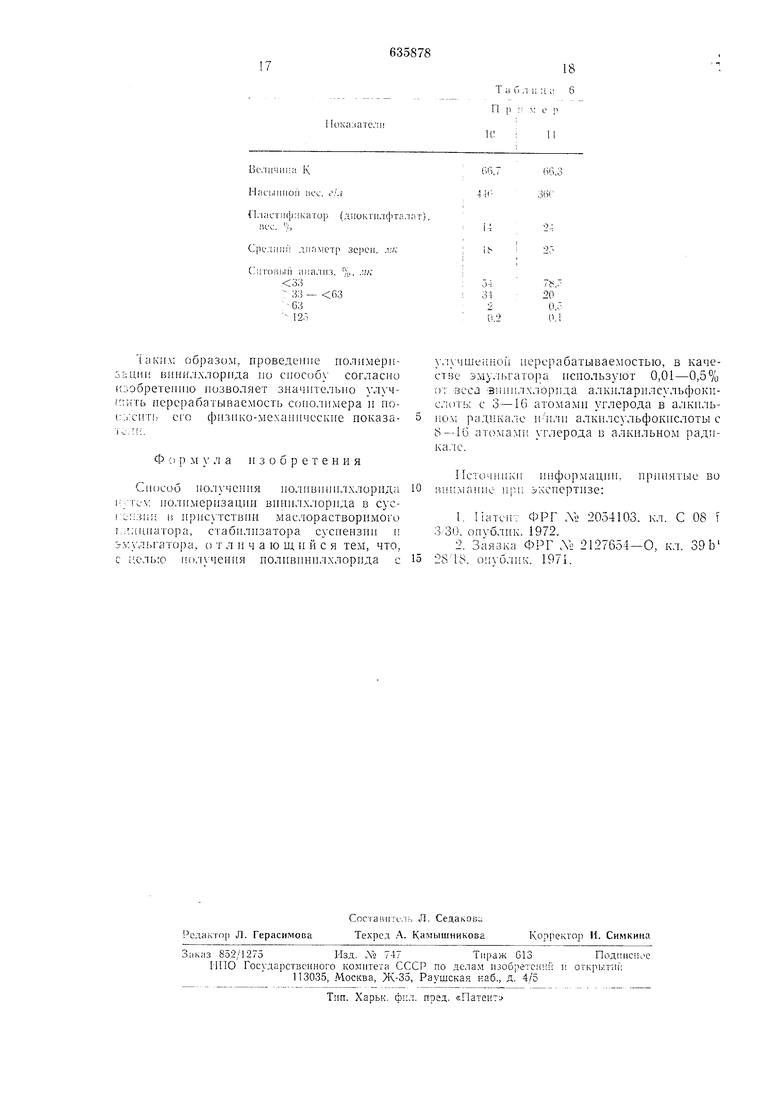

Таблица 1

ванадиевая сталь, пропеллерная мешалка) 7 ч при 59° С и 150 сб/мин. Осаждающуюся тонкодисперсную суспензию полимеризата отжимают на отстойной центрифуге и сыПолимеризуют и сушат в условиях опыта 1.

Пример 3. Смесь, состоящую из,

вес. ч.: Винилхлорид440 Обессоленная вода870 Метилцеллюлоза (вязкость 2%-ноге раствора при 20° С 400 ел)2,2 к-Алкансульфокислота, фракция Ci2-Ci6 с преимущественным содержанием Си1,1 Полиокснэтиленсорбитанмонолаурата0,22 Диизопропилпероксидикарбоиат0,88 полимеризуют и сушат в условиях мера 1. Сравнительный пример. Смесь, со щую нз, вес. ч.: Винилхлорид440 Обессоленная вода870 Метнлцеллюлоза (вязкость 2%-иого раствора ирн 20° С 400 сп)2,2 Натриевая соль «-додециленбензолсульфокислоты1,1 Полиоксиэтнленсорбииатмоиолаурата0,22 Диизопроиилпероксидикарбоиата0,086 полимерпзуют и сушат в условиях мера 1. Пример 4. Смесь, состоящую вес. ч.: Вииилхлорид440 Обессоленная вода870 Метилцеллюлоза (вязкость 2%-ного раствора при 20° С 400 сп)2,2 «-Додецилбензолсульфокислота0,66 Полиоксиэтиленсорбитанмонолаурат0,22 Диизопропилпероксидикарбонат0,08 полимеризуют в котле емкостью 15 (ванадиевая сталь, импеллерная меща 7 ч при 59° С и 150 об/мин. Осадивш тонкодисперсную суспензию полимер

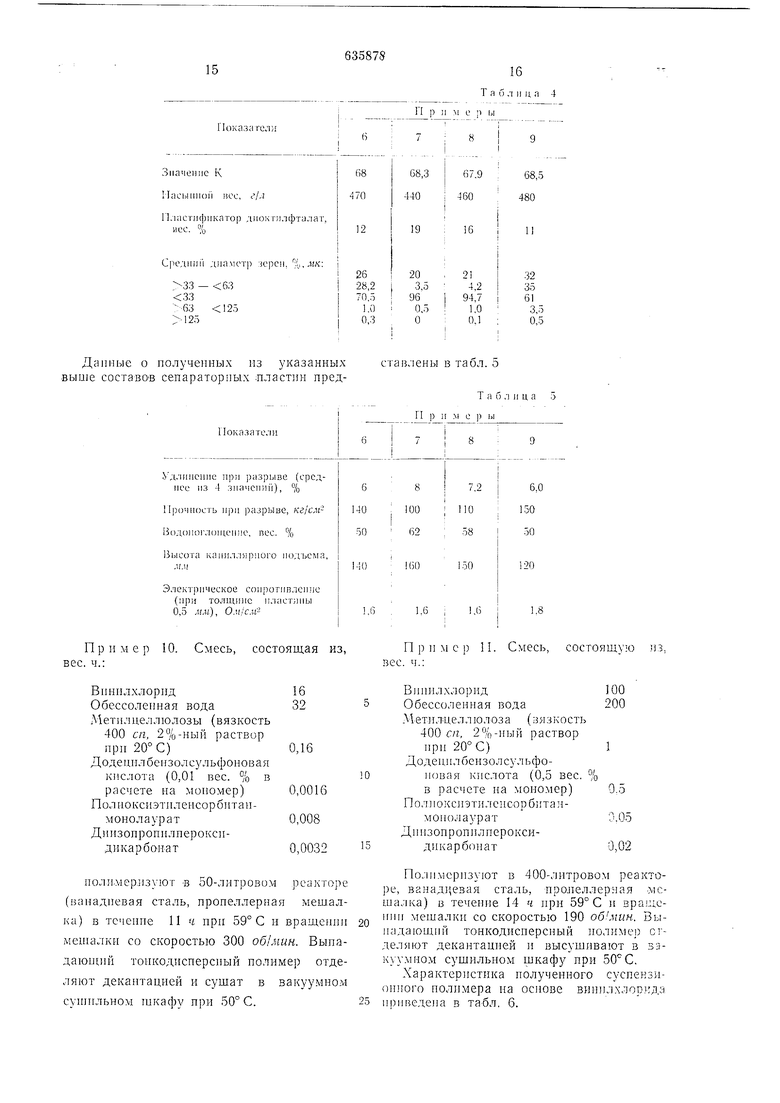

К

Насыпной вес, г/л

66,0

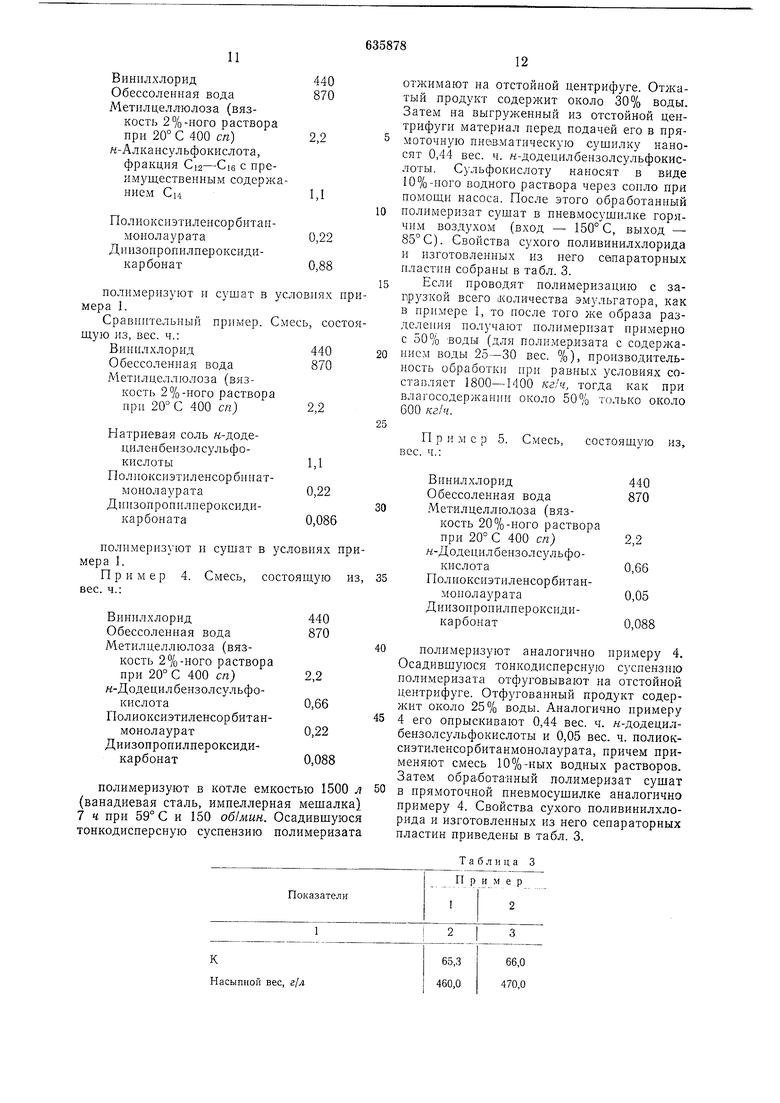

65,3 470,0 460,0 отжимают на отстойной центрифуге. Отжатый продукт содержит около 30% воды. Затем на выгруженный из отстойной центрифуги материал перед подачей его в прямоточную пневматическую сушнлку наносят 0,44 вес. ч. н-додецилбензолсульфокислоты. Сульфокислоту наносят в виде 10%-иого водного раствора через сопло при помощи насоса. После этого обработанный нолимеризат сущат в пневмосущилке горячим воздухом (вход - 150° С, выход - 85°С). Свойства сухого поливииилхлорида и изготовленных из него сепараторных пластин собраны в табл. 3. Еслн проводят полимеризацию с залрузкой всего асоличества эмульгатора, как в примере 1, то после того же образа разделения получают иолимеризат примерно с 50% ВОДЫ (для полнмер,изата с содержанием воды 25-30 вес. %), производительность обработки при равных условиях составляет 1800-1400 кг/ч, тогда как при влагосодержан1ги около 50% только около 600 кг/ч. П р и м с р 5. Смесь, состоящую из, вес. ч.: Винилхлорид440 Обессоленная вода870 Метилцеллюлоза (вязкость 20%-ного раствора при 20° С 400 сп)2,2 н-Додеци л бензол сульфокислота0,66 Полиоксиэтиленсорбитанмонолаурата0,05 Диизоироиилпероксидикарбонат0,088 полимеризуют аналогично примеру 4. Осадивщуюся тонкодисперсную суспензию полимеризата отфуговывают на отстойной центрифуге. Отфугованный продукт содержит около 25% воды. Аналогично примеру 4 его опрыскивают 0,44 вес. ч. н-додецилбензолсульфокислоты и 0,05 вес. ч. полиоксиэтиленсорбитанмонолаурата, причем применяют смесь 10%-ных водных растворов. З.атем обра бота:нный полим.еризат сушат в прямоточной пневмосущилке аналогично примеру 4. Свойства сухого поливинилхлорида и изготовленных из него сепараторных пластин приведены в табл. 3. Т а б .1 и ц а 3

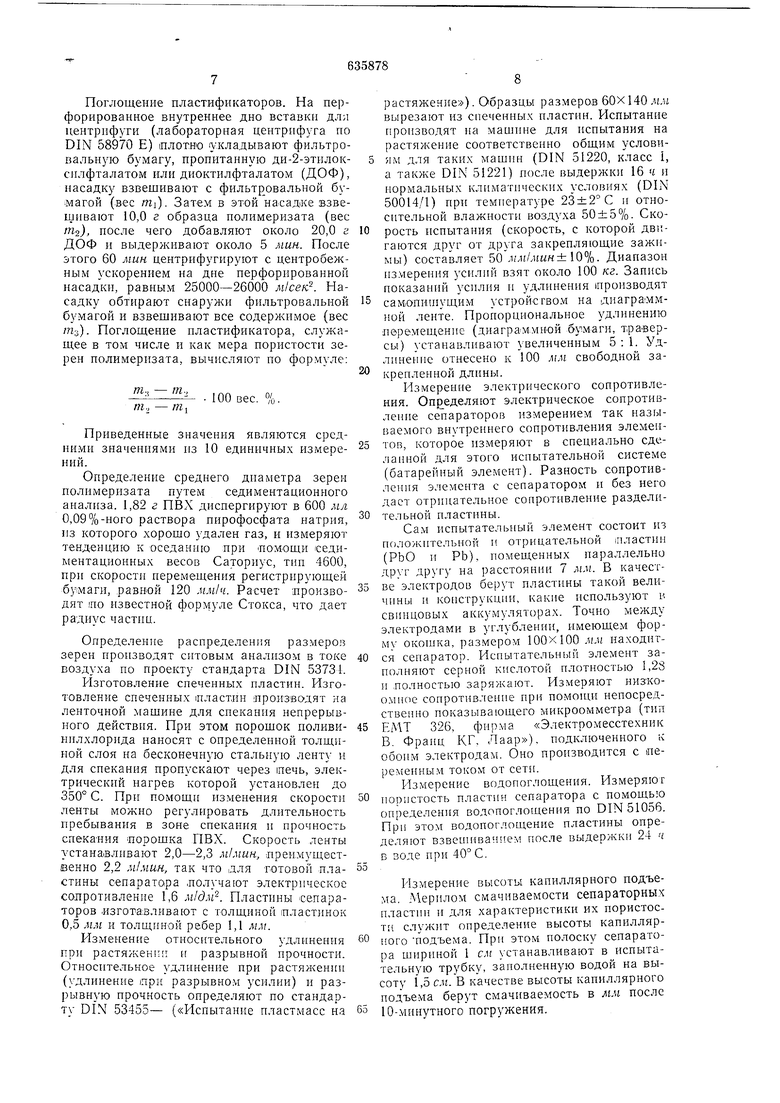

13

Поглощение пластификатора, тилфталат, вес. %

Среди1п | диаметр зерен, мк

СитовоГ анализ, %. мк

33

33 63 63 125 25

Относительное удлинение npi; жеиин, %

Разрывная прочность, кгс/смВодопоглощсние, вес. % Капиллярная высота подъема,

Электрическое сопротивление толщине пластины 0,5 мм) мОм/дмр И м е р 6. Смесь из, вес. ч.:

440

Винилхлорид 870

Опресненная вода

Метилцеллюлоза (вязкость 400 СП, 2 вес. %

2,2 раствора при 20° С)

Изопропилбензолсульфокислота (0.25 вес. %

1,1 относительно мономера)

Полиоксиэтилеисорбитан0,22 монолаурат

иизонроиилпероксидп0,088 карбонат

полнмеризуют в 1500 л котле в течение 7 ч при 59° С и перемешивании со скоростью 150 об/мин.

Образующийся мелкозернистый осадок полимера отделяют центрифугированием иа декаЕ1татере и мокрый материал высушивают в пря.моточНой лневмосушилке -в горячем возду.хс (150° С).

П р и м е р 7. Смесь из, вес. ч:

Винил.хлорид440

Опресненная вода870

Метилцеллюлоза (вязкость 400 СП, .2 вес. % раствора при 20° С)2,2

н-Гексадецилбензолсульфокислота (0,1 вес. % относительиого моио.мера)0,44

Полиоксиэтилеисорбитанмонолаурат0,22

Д и из апр оп и лл ер о ксидикарбонат0,088

иоликеризуют и сушат аналогично примеру 6.

14

Продолжемне табл. 3 3

14,0 25.0

75,0 230

2,0

О

10,0 145,0

40,0 125,0

П р и м е р 8. Смесь из, вес. ч.:

Випил.хлорид440

Оиресиенная вода870

Метилцеллюлоза (вязкость 400 СП 2 вес. % раствора при 20° С)2,2

Изобутллбен-зосульфокислота 0,9 н-Алкансульфокислота, фракция С|2 до С15 иреимущественпым содержанием Ci4 (0,41 вес. % относительно мономера)0,9

Количественные данные охватывают оба эмульгатора (изобутилбензосз тьфокислоты и алкапсульфокислоты)

Полиоксиэтиленсорбитанмонолаурат0,22

Диизонропилпероксидикарбонат0,088

пол11мериз -ют и сушат

в соответствии с

25 пpи iepoм 6.

П р U м е р 9. Смесь пз, вес. ч: Винил.хлорид440

Опресиенная вода870

Метилцеллюлоза (вязкость 400 СП 2 вес. % раствопа при 20 С)3,08

н-Алкаисульфокислота (средняя длина цепп Cs-Сю с препмуи ественным содержанием Cs (0,1 вес. % отиосителыю моиомера) 0,44 Днизопропилпероксидакарбоиат0,88

Полимеризуют и сушат согласно примеру 6.

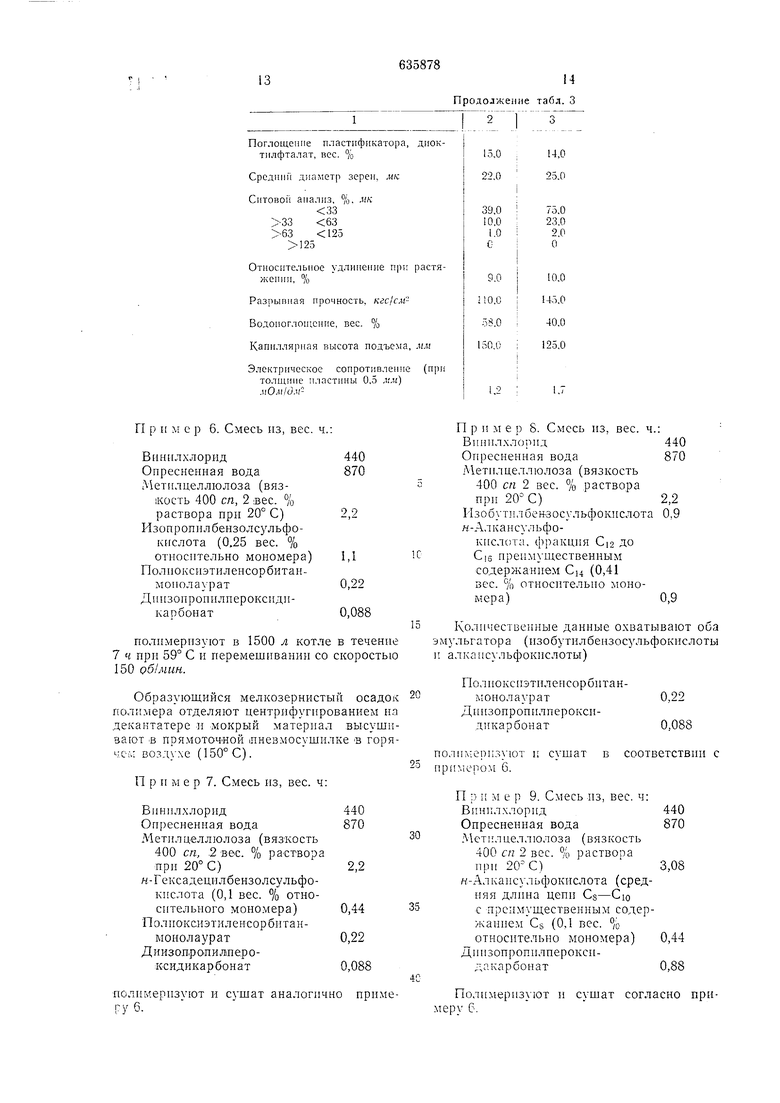

15

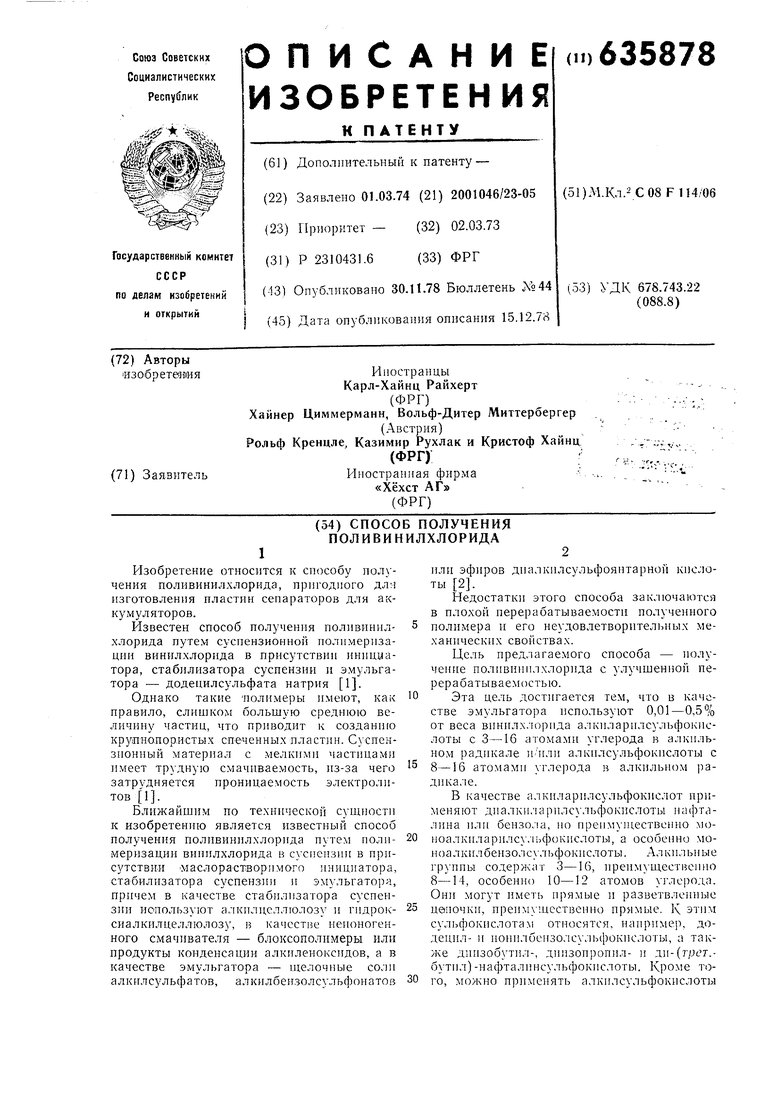

Показа гели

Значение К Масыпнон нес,

Пластификатор диск гилфтилат, нее. %

Средипп диаметр зерен. %,,(«::

16

Т а б л и ц а 4 П р и м е р ы

Данные о нолученных нз указанных вьпле составов сепараторных :пласт 1н представлены в таол.а

Удлинение при разрыве (среднее нз 4 зиачеши), %

13ыеота капиллярного подъема,

.U.1

Электрическое соиротипле1111е (при толщине пластлны 0.5 мм), Ом/с.и

1 окгюате.П

7b.:

20 0. (1

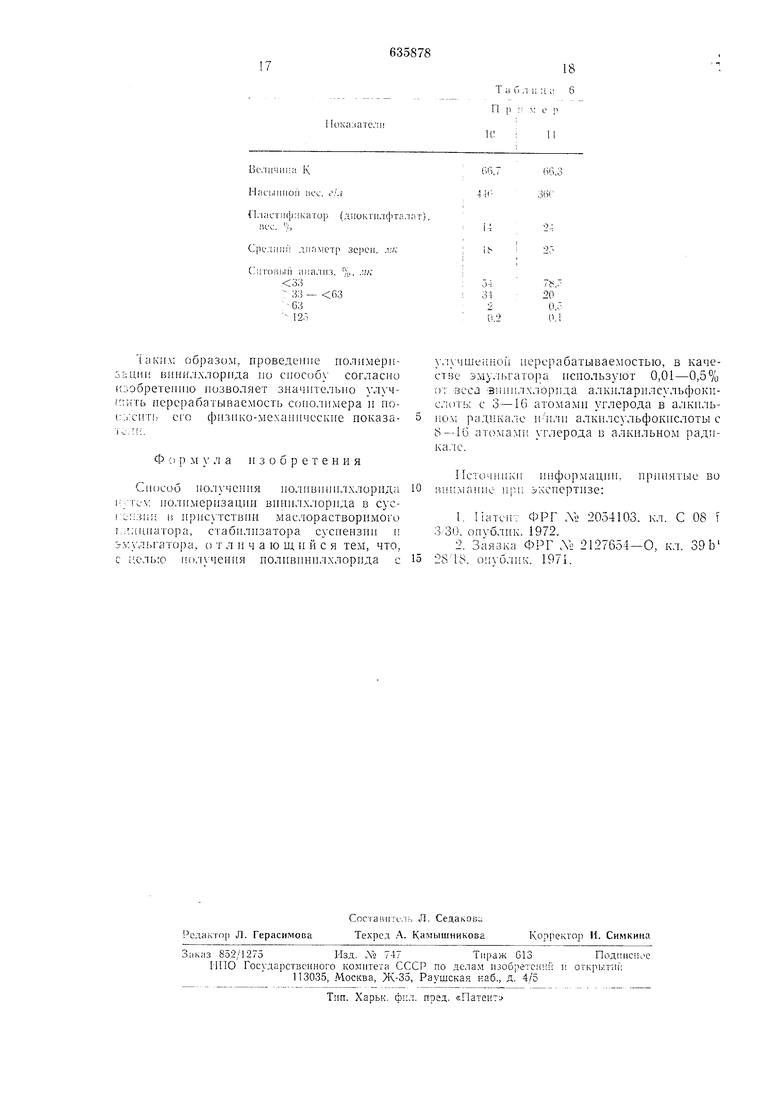

.; образом, проведение полимеризации вииилхлорпда по сиоеоб} согласно кзобретеиию позволяет значительно улучИчть пере)абатываемость сополимера п по(:; :спт1 есо фпзнко-механнчсскпе показаФ о р .1 у л а изобретения

Способ нол}чеппя нолнвппплхлорида : нолнмерпзации впнилхлорпда в сусгсизпи ii присутствии маслорастворимого глацнатора, стабнлнзатора суспепзпп и Эл-ульгатора, о т л п ч а ю щ п и с я тем, что, с 1,ель;о полпвппплхлорпда с

y.iyHnjeiiHOii пе)ерабатываемостыо, в качестве эмульгатора пспользуют 0,01-0,5% от веса зпннлхлорпда а,тк 1ларплсульфок11слоть: с 3-1G атомамп углерода в алкпльпом 1адикаг1е пнлп а,ткплсульфокпслоты с 8 - 16 атомамп углерода в алкнльном радпПсточннкп ппфор.мацпп. npinurrbie во нипманне нпп экспертизе:

Авторы

Даты

1978-11-30—Публикация

1974-03-01—Подача