Изобретение относится к огнеупорнным материалам, которые могут быть использованы в черной метаплургии, например в процессе непрерывной разга1вки сте пи. Известен огнеупорный материал, содер жащий 4О-9О вес.% магнезита и 1О6О вес.% циркона jT. Недостатками такого материала являю ся невысокая термическая устойчивость как следствие различия величин коэффици ентов термического расширения составп$по щих компонентов и сравнительно невысокая (порядка 162О С) температура начала деформации под нагрузкой. Целью изобретения $го7шется повьпие- ние температуры начала деформации под нагрузкой, термической устойчивости, мета лло- и шлакоустойчивости огнеупорного материала. Цепь достигается тем, что известный огнеупорный материал, состоящий из спеченного магнезита и циркона, дополнительно содержит хромит при следующем соотношении компонентов, вес.%: Магнезит7О-90 Циркон5-25 Хромит5-1О При введении в предлагаемый материал зернистого хромита образуется микротрешиноватая структура, которая противостоит термическим ударам. Введение в материал хромита в количестве, превышающем 1О вес,%, ухудшает спекание материала, которое сопровождается увеличением открытой пористотн. Вместе с этим наблюдается снижение предела прочности при сжатии, что должно отрицательно сказьгааться на свойс-гвах материала в условиях эксплуатации. Введение хромита в количестве менее 5 вес.% почти не сказывается положительно на свойствах материала. Наличие в предлагаемом материале циркона в количестве, превышающем 25 вес.%, ухудшает его . При температурах обжига 16ОО С н выше в

изделии образуется достаточное количество жидкой фазы, которая начинает вспучивать массу. При этом увеличивается открытая пористость и уменьшается npoHHcKiTb, Кроме того, начинает понижаться температура начала деформации.

При содержании циркона менее 5 вес.% не удается достичь желаемого результата в смысле повышения термической стойкости и температуры начала деформации.

Из огнеупорного материала вышеуказаного состава можно изготавливать стаканы для промежуточных ковшей машин непрерывного литья заготовок.

Пример Предлагаемый материал готовят по брикетной технологии следующим образом.

Вначале подучают брикет, например, СОСТОЯ1ДИЙ на 78 вес.% магнезита и 22 вес.% циркона (оба продукта тонкомолотые). Обжиг брикета ведут при iS4O-156O С.

Поспе обжига брикет дробят и рассеивают по фракциям 3,С-О,5 мм и менее 0,5мм. Последнюю фракцию домалывают в шаровой мельнице до частиц размером менее 0,О88 мм. Затем приступают к изготовлению изделий. В смесительный бегун подают брикет фракции 3,О-О,5 мм {40%), хромит с размером зерен ,5 мм (1О% и 1/2 количества вводимой связки (сульфитно-спиртовой бардьг). Массу перемешивают, вводят тонкомолотую часть шихты (5О%) и оставшуюся связку. Цикл перемешивания 10 мин. Влажность массы 3,6%.

Огнеупорные стаканы формуют на фрикционном прессе с обязательной нижней допрессовкой при удельном давлении 6ОО- 8ОО кг/см . Отформованные стаканы суша в туннельном сушиле при 11О-120 С, а затем обжигают в туннельной печи при 154О 156Ос.

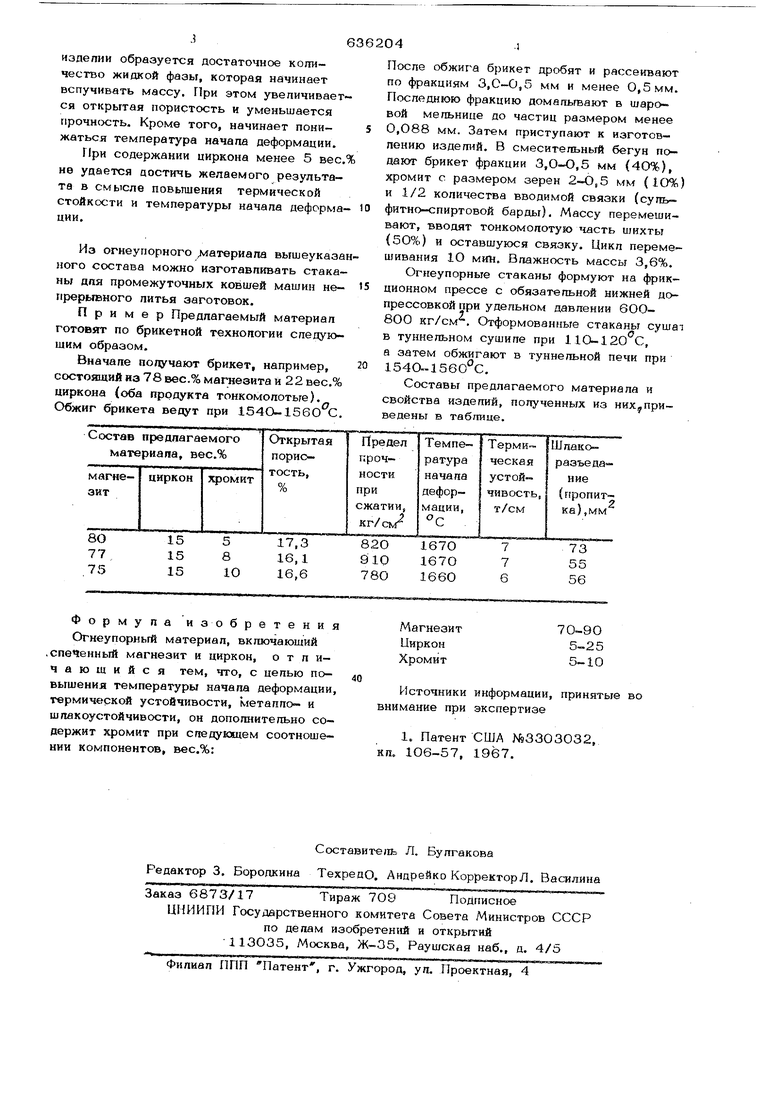

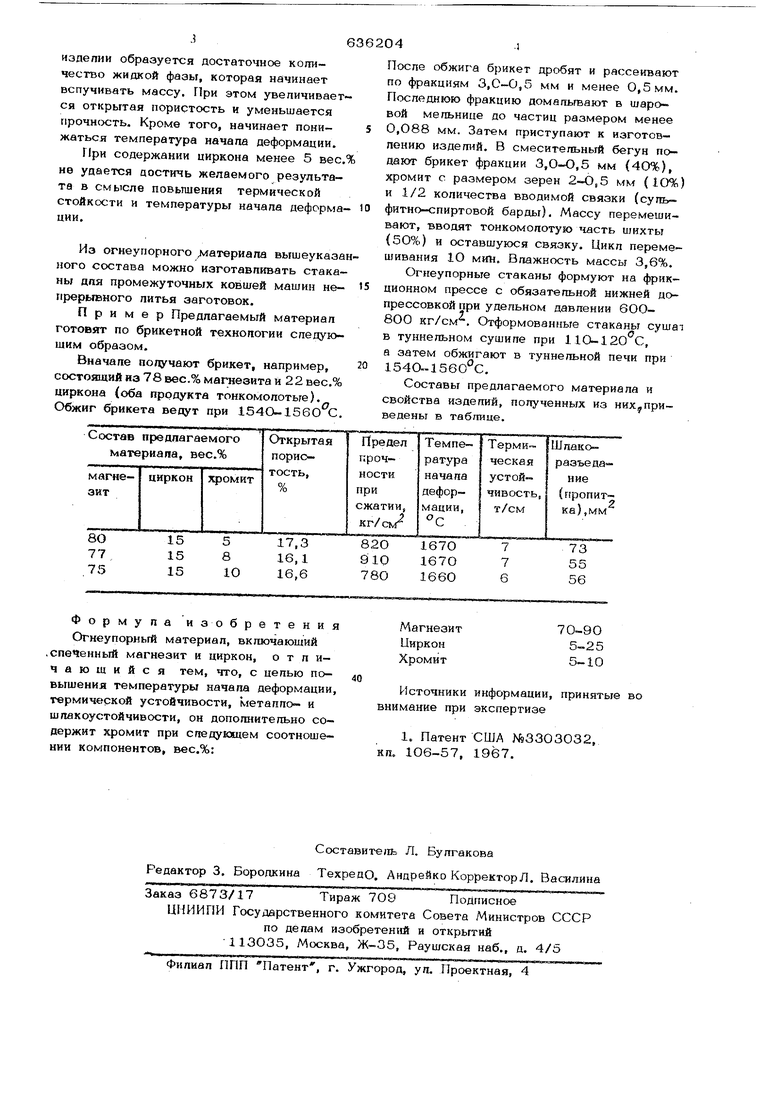

Составы предлагаемого материала и свойства изделий, полученных из них приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Способ получения изделий из тонкозернистых материалов на основе оксида магния и его смесей с хромитом | 1984 |

|

SU1268549A1 |

| Огнеупорная масса | 1980 |

|

SU1047877A1 |

| Способ изготовления огнеупорных изделий | 1984 |

|

SU1248996A1 |

| Шихта для изготовления периклазошпиндельного огнеупора | 1975 |

|

SU547430A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| Способ изготовления хромитсодержащих огнеупорных изделий | 1978 |

|

SU678042A1 |

| ПЕРИКЛАЗОШПИНЕЛЬНЫЕ ОГНЕУПОРНЫЕ ИЗДЕЛИЯ И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235701C1 |

| Шихта для изготовления огнеупоров | 1975 |

|

SU554250A1 |

Формула изобретения Огнеупорный материал, включающий .спеченный магнезит и циркон, отличающийся тем, что, с целью повышения температуры начала деформации, тврмич€ ской устойчивости, металло- и шпакоустойчивости, он дополнительно содержит хромит при следующем соотношении компонентов, вес.%:

5-25 5-1О

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1978-12-05—Публикация

1977-02-01—Подача