4ib 00 Изобретение относится к керамиче кому производству и может быть использовано при изготовлении огнеупо ных изделий с высокими физико-механическими свойствами, в частности огнеупоров для сводов мартеновских и электросталеплавильных печей. Известна огнеупорная масса для производства магнезитохрогаитовых и хромомагнезитовых огнеупоров на основе спеченного магнезита и хроми та, например, шихта содержит 60 м, магнезита и 40 ч. хромита определен ного зернового,состава Г J Однако этот состав не обеспечивает получение достаточно низкой пористости изделий и других физико керамических свойств при прессовании обычным методом и требует спе циальной обработки массы -перед прессованием. Наиболее близкой к изобретению по техническому решению и составу является огнеупорная масса содержа щая зернистый и тонкомолотый периклаз, -зернистую и тонкомолотую хроми товую руду и связку при следуаддем соотношении компонентов, весД: Периклаз Хромитовая руда Связка Прк этом соотношение тонкомолото го периклаза и тонкомолотой хромите вой руды составляет i-Z, а соотношение зернистой и тонкомолотой хроми ТОБОЙ руды IfS 2 ,,5 2 J , Недостатком известной огнеупорно массы является.то, что огнеупоры, полученные из нее, имеют структуру, характеризующуюся неразвитой прямой связьо между кристаллами, разделенными прослойками низкоплавк.их шпинделей, поэтому изделия из этой масс имеют недостаточную механическую прочность при высоких температурах, в особенности они чувствительны к растягивающим нагрузкам, что вызыва ет массовый брак по деформации при обхкиге-изделий уже при обычной температуре обжига , Известный состав массы не позволяет проводить обжиг при более высоких температура порядка так как процент брака вырастает до 30. Однако изве но, что чем выше температура обжига изделий, тем более стойкими они проявляют себя в службе „ Цель изобретения - снижение брака обжига изделий. Поставленная цель .достигается тем, что огнеупорная масса для изготовления магнезиальнохромитовых изделий, содержащая зернистый и тонкомолотый периклазовый порошок, зернис; тую и тонкомолотую хромитовую руду и связку, содержит компоненты в следующих соотношениях, иас.: Зернистый и тоикомолотый периклазовый порошок6 79:5 Зернистая и. тонкомолотая . . хромитовая руда18-22,5 СвязкаОстальное при этом соотношение тонкомолотого периклазового порошка и тонкомолотой хромитовой руды составляет 2,1-2,,7s а соотношение Зернистой и тон1:имолотой хромитовой руды 0,8,ti, Изделия из предлагаемой массы имеют более низкий выход брака обжига при 1710с и при .более высоких температурах обжига (1800°С)увеличения брака не наблюдается. Это обеспечивается более высокими показателями механической проч.ности при высоких температурах, уменьшением ползучести и объясняется несколько иной микроструктурой черепка, имею щий большее количество: прямых свкзв. тугоплавкими зернами. При м е-р ы. Для приготовления огнеупорных масс берут зернистую и тонкомодотую хромитовую руду, зернистый нГ тонкомолотый периклаз, имею1;4их немзменный химический состав. Зернистую хромитовую фракции 3-1 мм смешивают с зернистым перикяазовым порошком фракции менее 2мм в смесительных бегунах в тече- . ние мин, увлажняют сульфитно дрожх евой бражкой марки КБЖ плотность 1,22 г/см - (временная связка ) и добавляют тонкомолотую составляющую хромитовой руды и периклазового порошка в количествах, указанных 3табл. 4, перемешивают в течение мин, после чего из массы прессуют изделия при удельном давлении кгс/см и обжигают в туннельных печах на печной вагонетке при высоте кладки 1 м с выдержкой в течение k ч при 1710 + 10°С.Часть изделий обжигают при 1800°+ 10°С с той же выдержкой;

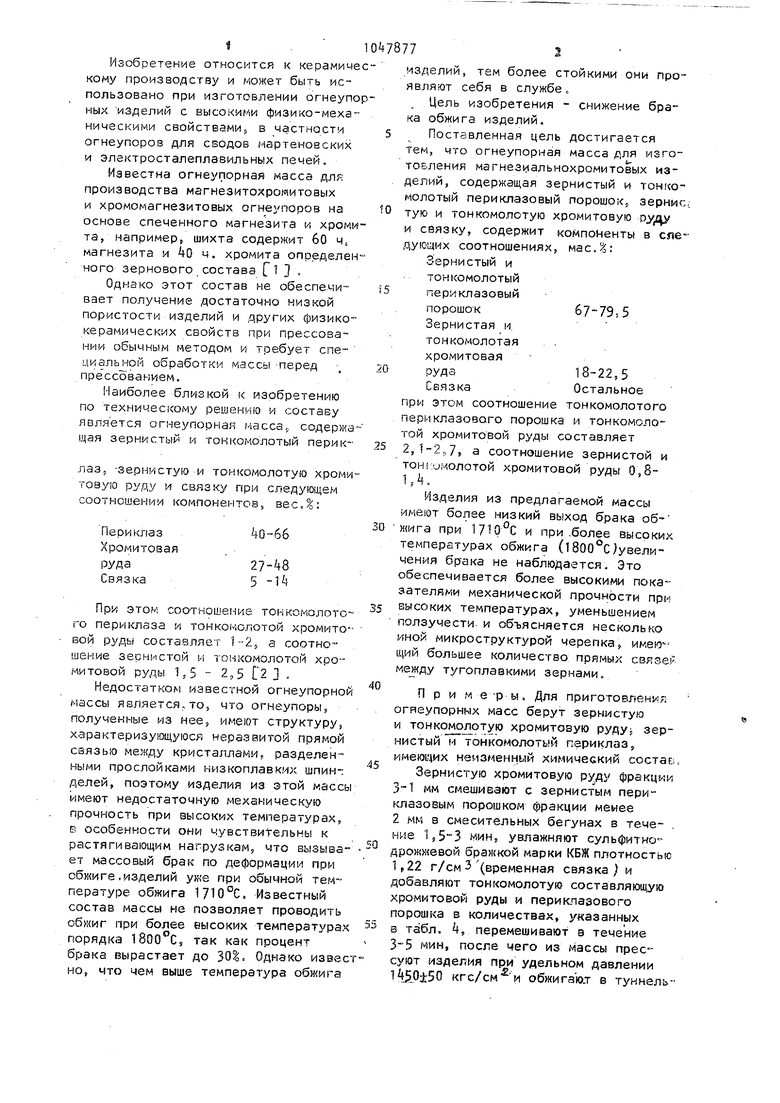

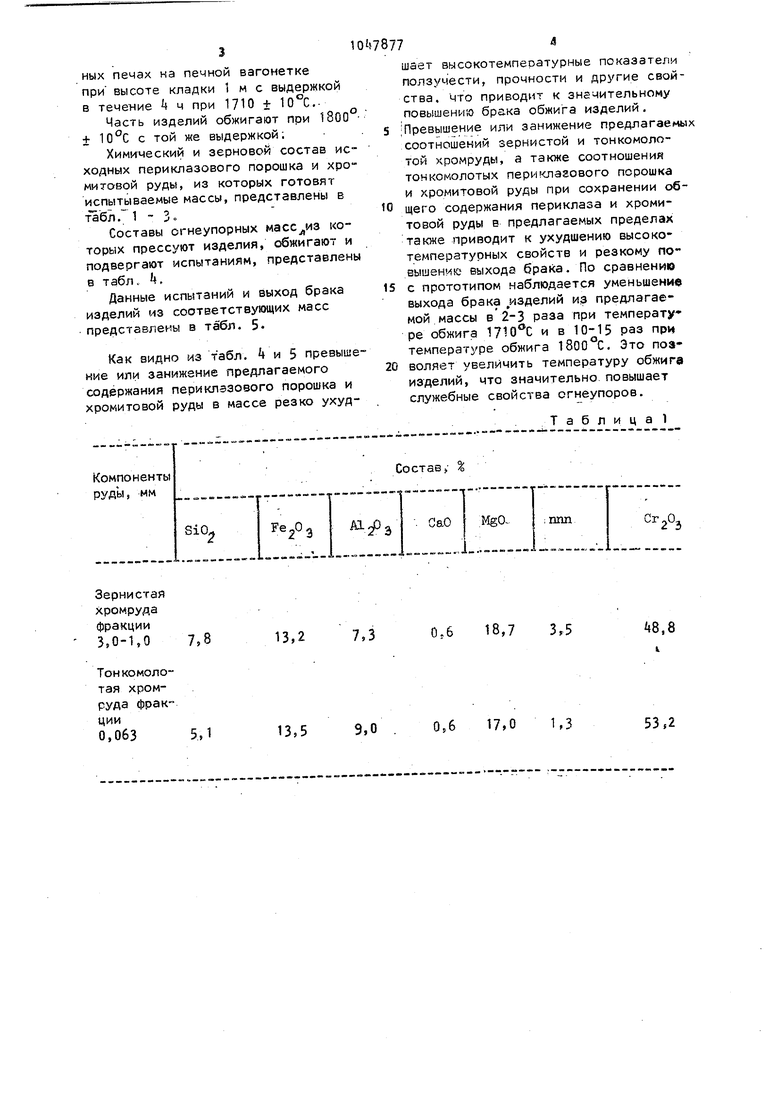

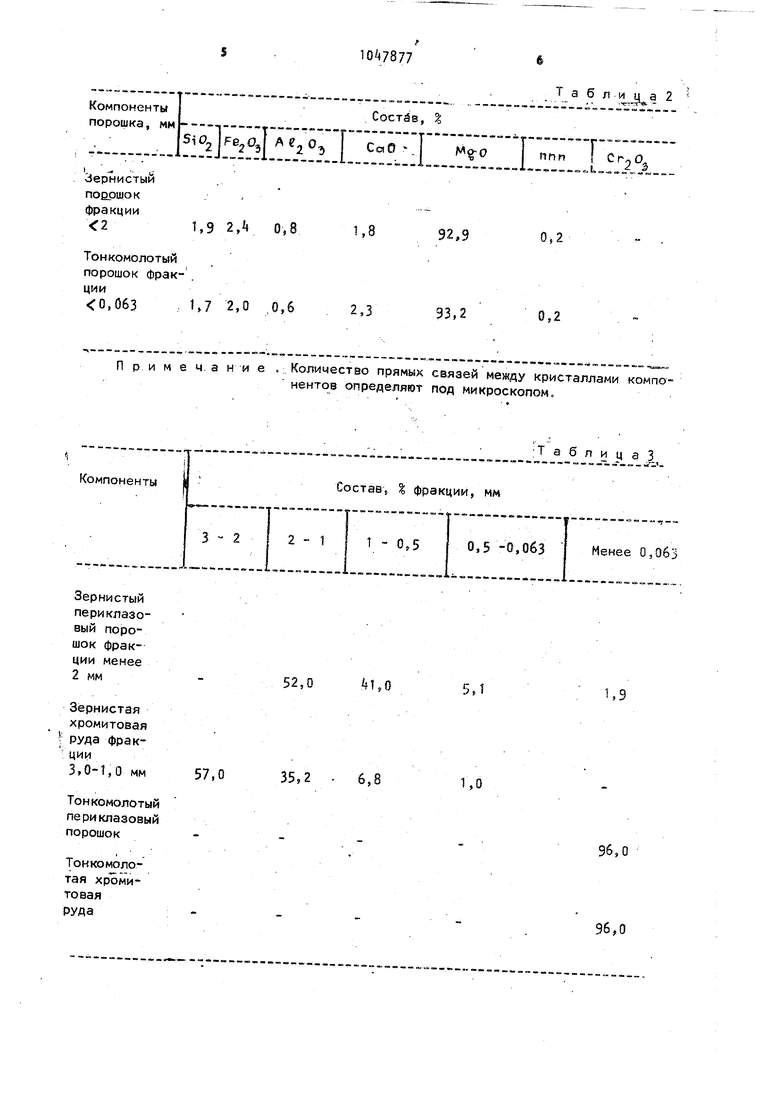

Химический и зерновой состав исходных периклазового порошка и хромитовой руды, из которых готовят испытываемые массы, представлены в таблГ 1 - 3.

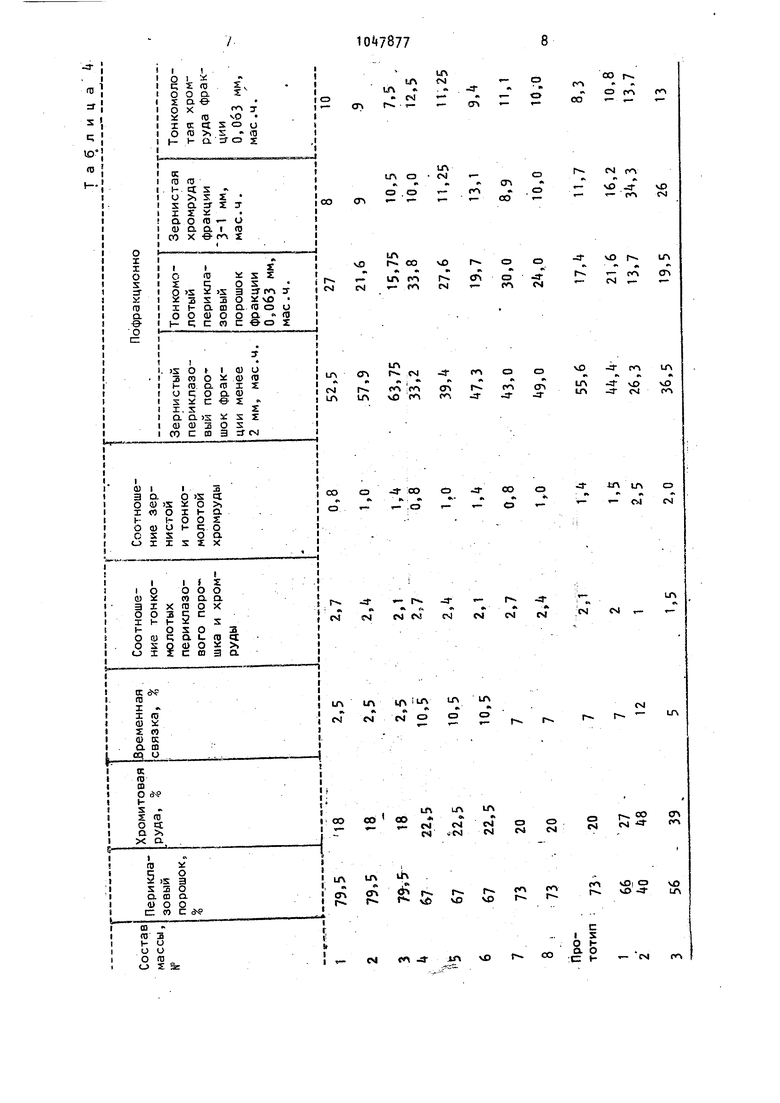

Составы огнеупорных масс,из которых прессуют изделия, обжигают и подвергают испытаниям, представлены в табл. k,

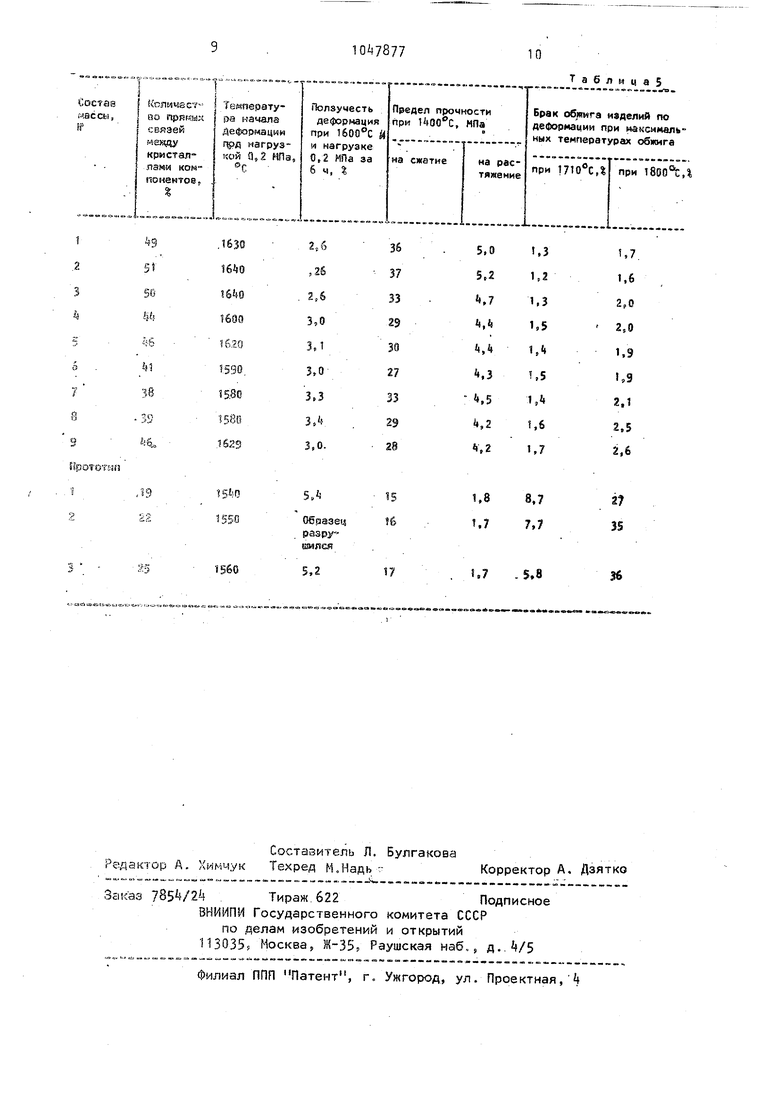

Данные испытаний и выход брака изделий из соответствующих масс представлены в табл. 5.

Как видно из табл. и 5 превышение или занижение предлагаемого содержания периклэзового порошка и хромитовой руды в массе резко ухудшает высокотемпературные показатели ползучести, прочности и другие свойства, что приводит к значительному повышению брака обжига изделий. Превышение или занижение предлагаемых соотношений зернистой и тонкомолотой чромруды, а также соотношения тонкомолотых периклагового порошка и хромитовой руды при сохранении общего содержания периклаза и хромитовой руды в предлагаемых пределах также приводит к ухудшению высокотемпературных свойств и резкому повышений выхода брака. По сравнению с прототипом наблюдается уменьшение выхода брака изделий из предлагаемой массы в 2-3 раза при температуре обжига и в 10-15 раз при температуре обжига 1800 С. Это позволяет увеличить температуру обжига изделий, что значительно, повышает служебные свойства огнеупоров.

Таблица 1

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1977 |

|

SU724477A1 |

| Огнеупорная масса | 1979 |

|

SU833841A1 |

| ХРОМИТОПЕРИКЛАЗОВЫЙ ОГНЕУПОР | 2022 |

|

RU2785728C1 |

| Шихта для изготовления огнеупоров | 1983 |

|

SU1194858A1 |

| Огнеупорная масса | 1979 |

|

SU925915A1 |

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Огнеупорная масса | 1979 |

|

SU876607A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Способ изготовления хромсодержащих огнеупоров | 1987 |

|

SU1444322A1 |

ОГНЕУПОРНАЯ МАССА для изготовления магнезиальнохромитовых ,изделий, содержащая зернистый и тонкомолотый периклазовый nopojuoK, зернистую и гонкомолотую хромитовую .руду -1 связку, отли чающая с я тем, что, с целью снижения брака обжига изделий, она. содеряЫт указанные компоненты в следующих соотношениях, масД: Зернистый и тонкомолотый периклазовый 67-79,3 порошок Зернистая и тонкомолотая : хромитовая i8-22,5 руда Остальное Сзязка Прм этом cooTHOLjeHMe тонкомолоi того периклазового порошка и тонкоь«олотсй хромитовой руды составляет (Л С ), а соотношение зернистой и тонкомолотой хромитовой руды 0,8-1,.

Тонкомолотый

порошок фрак- .

ции

0,063U7 2,0 .0,6 П р и м е ч. а н и е ,;. Количество прямых нентов определяют

Зернистый периклазо8ЫЙ порошок фрак ции менее

52,0 М,0 2 мм

Зернистая хромитовая руда фракции

35,2 . 6,8

3,0-1,0 мм

57,0

Тонкомолотый периклазовый порошок

Тонкомолотая хрЬмитоваяруда

0,2

93,2

:ТабпицаЗ

5 Л

1,9

1,0

96,0

96,0 связей между кристаллами компопод микроскопом.

00 ггл

;:: со ° 2

см (

f.

vo -яvD Г)

чог

LA

.л

ч

CTv

CS

vO

1Л

vT)

1Л LT

vO -а- CM

-3- tn 1Л

о см

- 01

Сч1 ,-г

CS

ОЛ

г- «

см

sD| О

О чО

LTi

- CSI

Pi-l

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США ff 3715229,кл | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР ff , кл, С Qk В 35/0, 1977 (прототип). | |||

Авторы

Даты

1983-10-15—Публикация

1980-11-18—Подача