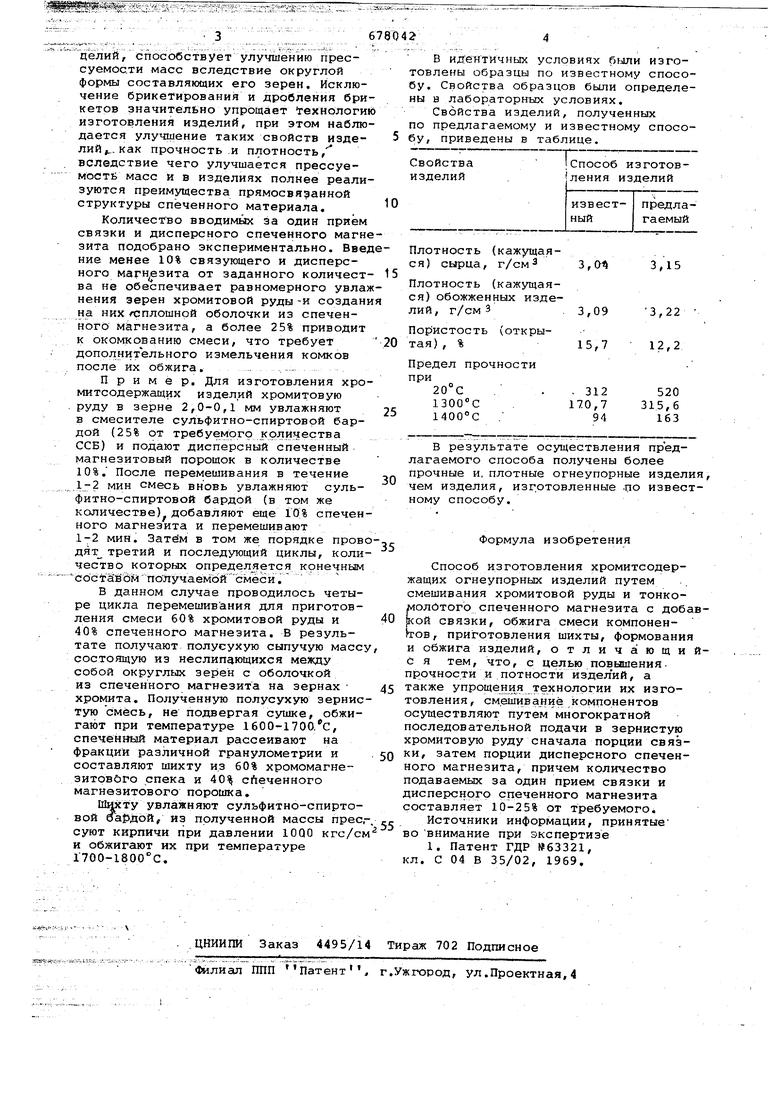

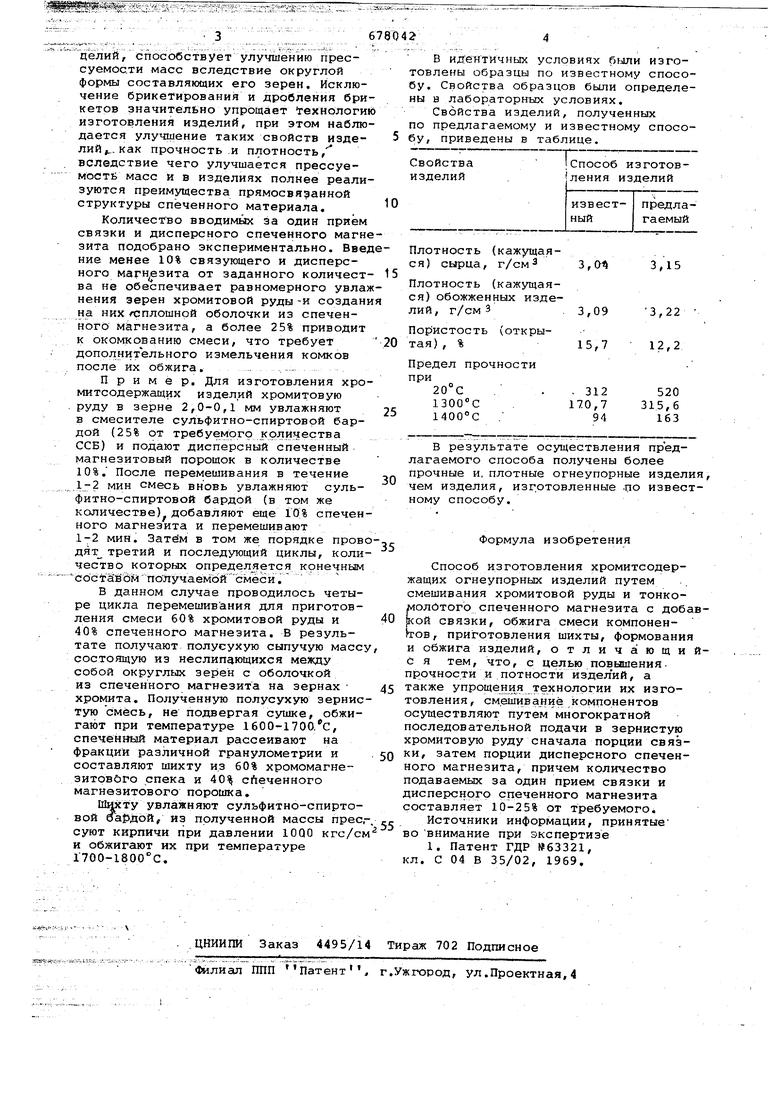

целий,сйЬсобствует улучшению прессуемос.ти масс вследствие округлой формы составляющих его зерен. Исключение брикетирования и дробления брикетов значительно упрощает Технологию изготовления изделий, при этом наблюдается улучшение таких свойств изделий . как прочность .и плотность, вследствие чего улучшается прессуемостй масс и в изделиях полнее реализуются преимущества прямосвяэанной структуры спеченного материала. Количество вводимых за один прием связки и дисперсного спеченного магне зита подобрано экспериментально. Введ ние менее 10% связующего и дисперсного магнезита от заданного количества не обеспечивает равномерного увлаж нения зерен хромитовой руды -и создани на них /сплошной оболочки из спеченного магнезита, а более 25% приводит к окомкованию смеси, что требует дополнительного измельчения комков после их обжига.-Пример. Для изготовления хро митсодержащих изделий хромитовую руду в зерне 2,0-0,1 мм увлажняют в смесителе сульфитно-спиртовой бардой (25% от требуемого количества ССБ) и подают дисперсный спеченный магнезитовый порощок в количестве 10%. После перемешивания в течение ,1-2 мин смесь вновь увлажняют сульфитно-спиртовой бардой (в том же количестве) добавляют еще спечен ного магнезита и перемешивают 1-2 мин. Затем в том же порядке пров дят третий и последующий циклы, коли чество которых определяется конечным uocTSSdJH получаемой смеси. В данном случае проводилось четыре цикла перемешивания для приготовления смеси 60% хромитовой руды и 40% спеченного магнезита. В результате получают полусухую сыпучую масс состоящую из неслипающихся между собой округлых зерен с оболочкой из спеченного магнезита на зернах хромита. Полученную полусухую зернис тую смесь, не подвергая сушке, обжигают при температуре 1600-1700.с, спеченный материал рассеивают на фракции различной гранулометрии и составляют шихту из 60% хромомагнезитов&го спека и 40 сЛеченного магнезитового порошка. 1Ту увлажняют сульфитно-спиртовой бардой, из полученной массы прес суют кирпичи при давлении 10QO кгс/с и обжигают их при температуре i CO-lSOO C. В идентичных условиях изготовлены образцы по известному способу. Свойства образцов были определены в лабораторных условиях. Свойства изделий, полученных по предлагаемому и известному способу, приведены в таблице. Способ изготовСвойстваления изделий изделий Плотность (кажущаяся) сырца, г/см Плотность (кажущаяся) обожженных изделий, г/см 3 Пор1истость oткpытая), % Предел прочности при В результате осуществления предлагаемого способа получены более прочные и, плотные огнеупорные изделия, чем изделия, изгртовленные ло известному способу. Формула изобретения Способ изготовления хромитсодержащих огнеупорных изделий путем смешивания хромитовой руды и тонкомолОтого спеченного магнезита с добавкой связки, обжига смеси компонен1тов, приготовления шихты, формования и обжига изделий, отличающийс я тем, что, с целью повышения. прочности и потности йзделий, а также упрощенная технологии их изготовления, см.ешивание компонентов осуществляют путем многократной последовательной подачи в зернистую хромитовую руду сначала порции связки, затем порции дисперсного спеченного магнезита, причем количество подаваемых за один прием связки и дисперсного спеченного магнезита составляет 10-25% от требуемого. Источники информации, принятые во внимание при экспертизе 1. Патент ГДР W63321, кл. С 04 В 35/02, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для изготовления огнеупорных изделий | 1980 |

|

SU927781A1 |

| Шихта для изготовления хромомагнезитового материала | 1980 |

|

SU1077866A1 |

| Шихта для изготовления форстеритовыхОгНЕупОРОВ | 1979 |

|

SU846536A1 |

| Способ изготовления периклазохромитовых изделий | 1982 |

|

SU1065383A1 |

| Масса для изготовления пористых огнеупорных изделий | 1978 |

|

SU773026A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНЫХ ОГНЕУПОРОВ | 1972 |

|

SU336310A1 |

| Масса для основных огнеупорных изделий | 1981 |

|

SU1036709A1 |

| Способ производства высокоплотного магнезитового кирпича | 1953 |

|

SU101886A1 |

| СПОСОБ ПОЛУЧЕНИЯ ХРОМИТОВЫХ ОГНЕУПОРОВ | 1936 |

|

SU52406A1 |

| Огнеупорная масса | 1985 |

|

SU1393826A1 |

Авторы

Даты

1979-08-05—Публикация

1978-01-05—Подача