(/:

с

Изобретение относится к способам получения ненасыщенных полиэфиров, способных отверждаться под действием УФ-источников.

Известно, что с целью повышения скорости УФ-отверждения покрытия в состав композиции, включающе.й ненасыщенный полиэфир и сенсибилизатор, добавляют триэтаноламин.

Однако, отверждение покрытия происходит за 10 мин, и оно обладает низкими физико-техническими свойствами из-за наличия несвязанного аминного компонента. Такие покрытия в большей степени подвержены старению и с течением роемени при соприкосновении с водой мелеют.

Ближайшим к изобретению по технической сущности является известный способ получения ненасыщенных полиэфиров путем поликонденсации ненасыщенной дикарбоновой кислоты или ее ангидрида с гликолем в присутст.ВИИ солей металлов переменной валент кости и aминocoeдинeния-N фeнил-5ис( д-оксиэтил)-амина. Третичный аминныи азот в цепи таких полиэфиров является ускорителем распада органической перекиси-, за. счет чего такие полиэфиры быстро отверждаются при комнатной температуре без дополнительного введения ускорителей. Однако, при УФ-отверждении такие полиэфиры отверждаются медленно, в течение 10 мин , и имеют недостаточно вы сокие физико-механические свойства (глянец, водостойкость).

Цель изобретения - ускорение УФотверждения полиэфиров и улучшение глянца и водостойкости отвержденных покрытий.

Поставленная цель достигается тем что в качестве аминосоединения используют 0,01-0,25 моль на 1 моль кислотного компонента -капролактама.

Диэтиленгликоль во всех примерах взят в избытке из. расчета 1,15 моль на 1 моль кислотного компонента, ис ходя из возможности уноса его из сфры реакции при 200°С.

Пример 1. 234,7 мае.ч. (2,2 моль) диэтиленгликоля,4,76 мае. (0,02 моль) хлористого кобальта и 11,3 мае.ч. (0,1 моль) -капролактама нагревают, перемеишвая, в атмосфере азота до 180°С, затем добавляют 186,3 мае.ч. (1,9 моль) малеинвого ангидрида (МА) (0,052 моль Е -кпролактама на 1 моль МА), повышают температуру до , и ведут реакци до кислотного числа полиэфира 4045 мг КОН/Г смеси. Далее, к реакционной системе подключают на несколько минут вакуум и при кислотном числе полиэфира 4.0-35 КОН/г синтез заканчивают. При температуре 140-150°С вводят 0,12 мае.ч. гидрохинона, а при - 35 мас.% стирола.

Для получения полиэ.фирного покрытия к 100 мае.ч. полиэфира добавляют 0,1 мае.ч. метилового, эфира бензоина, перемешивают и наноеят слой толщиной 1,5 мм на металлическую пластину. Отверждают покрытие при облучении УФ-лампой, мощностью 400 Вт, например тица ПРК-2, в течение 60 с

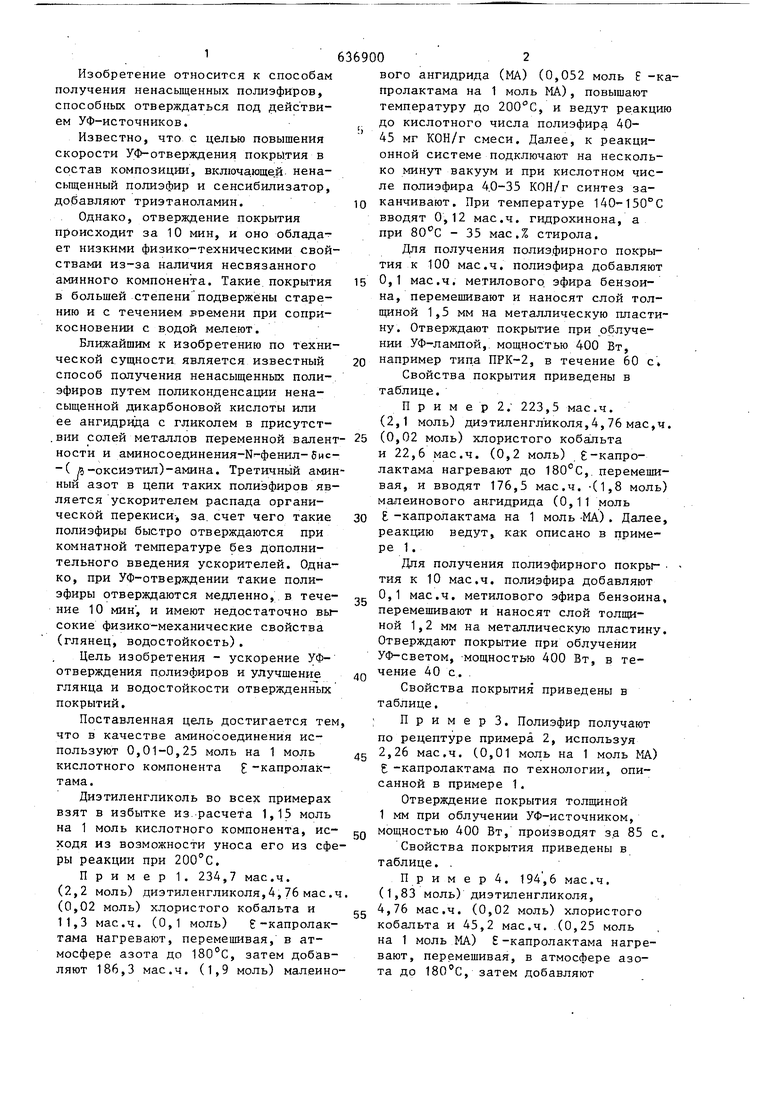

Свойства покрытия приведены в таблице.

Пример 2. 223,5 мае.ч. (2,1 моль) диэтиленгликоля,4, 76 мас,ч (0,02 моль) хлористого кобальта и 22,6 мае.ч. (0,2 моль) -капролактама нагревают до 180°С,, перемешивая, и вводят 176,5 мае.ч. -(1,8 моль малеинового ангидрида (0,11 моль Е -капролактама на 1 моль -МА). Далее реакцию ведут, как описано в примере 1 .

Для получения полиэфирного покрытия к 10 мае.ч. полиэфира добавляют 0,1 мае.ч. метилового эфира бензоина перемешивают и наноеят слой толщиной 1,2 мм на металлическую пластину Отверждают покрытие при облучении УФ-еветом, -мощностью 400 Вт, в течение 40 е. .

Свойства покрытия приведены в таблице.

; П р и м е р 3. Полиэфир получают по рецептуре примера 2, используя 2,26 мае.ч. (0,01 моль на 1 моль МА) Е -капролактама по технологии, описанной в примере 1.

Отверждение покрытия толщиной 1 мм при облучении УФ-источником, мощностью 400 Вт, производят з.а 85 с

Свойства покрытия приведены в таблице. .

Пример4. 194,6 мае.ч. (1,83 моль) диэтиленгликоля, 4,76 мае.ч. (0,02 моль) хлористого кобальта и 45,2 мае.ч. (0,25 моль на 1 моль МА) -капролактама нагревают, перемешивая, в атмосфере азота до 180°С, затем добавляют 156,9 мае.ч. (1,6 моль) малеинового ангидрида, и температуру реакции повышают до 200°С, Далее, синтез полиэфира ведут, как описано в примере 1. Отверждение покрытия толщиной мм производят за 100 с при облуче нии УФ-источником, мощностью 400 Вт Свойства покрытия приведены в таблице. 0 Применение t-капролактама в синтезе ненасьпценных полиэфиров позволяет повысить их фоточувствительность при использовании обычных сенсибилизаторов и резко увеличить скорость УФ-отверждения покрытия в толстом слое, благодаря чему устраняется липкость покрытия практически тотчас после отверждения. Поверхность покрытия обладает высоким глянцем IJ не требует дополнительной обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения азотсодержащих ненасыщенных полиэфиров | 1982 |

|

SU1046252A1 |

| Фотополимеризуемый состав | 1973 |

|

SU527145A3 |

| Состав для покрытий | 1983 |

|

SU1165698A1 |

| Способ получения ненасыщенных полиэфиров | 1974 |

|

SU529180A1 |

| ФОТОПОЛИМЕРИЗУЕМЬгй СОСТАВ | 1972 |

|

SU357732A1 |

| СПОСОБ ФОРМИРОВАНИЯ РЕАКЦИОННОСПОСОБНЫХ ПОКРЫТИЙ | 2003 |

|

RU2338760C2 |

| Состав для покрытий изделий из древесины | 1978 |

|

SU836053A1 |

| ФОТОПОЛИМЕРИЗУЕМЫЙ СОСТАВ | 1972 |

|

SU326776A1 |

| Фотополимеризующийся состав для получения покрытий | 1983 |

|

SU1200860A3 |

| НИЗКОВЯЗКИЕ ПОЛИУРЕТАНАКРИЛАТНЫЕ ДИСПЕРСИИ | 2010 |

|

RU2552629C2 |

СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ПОЛИЭФИРОВ путем поликонденсации ненасыщенной дикарбоновой кислоты или ее ангидрида с гликолем в присутствии солей металлов переменной валентности и аминосоединения, о т- личающийся тем, что, с целью ускорения УФ-отверждения полиэфиров и улучшения глянца и водостойкости отвержденных покрытий, в качестве аминосоединения используют 0,01- 0,25 моль на 1 моль кислотного компонента Е-капролактама.

Авторы

Даты

1987-09-07—Публикация

1976-04-06—Подача