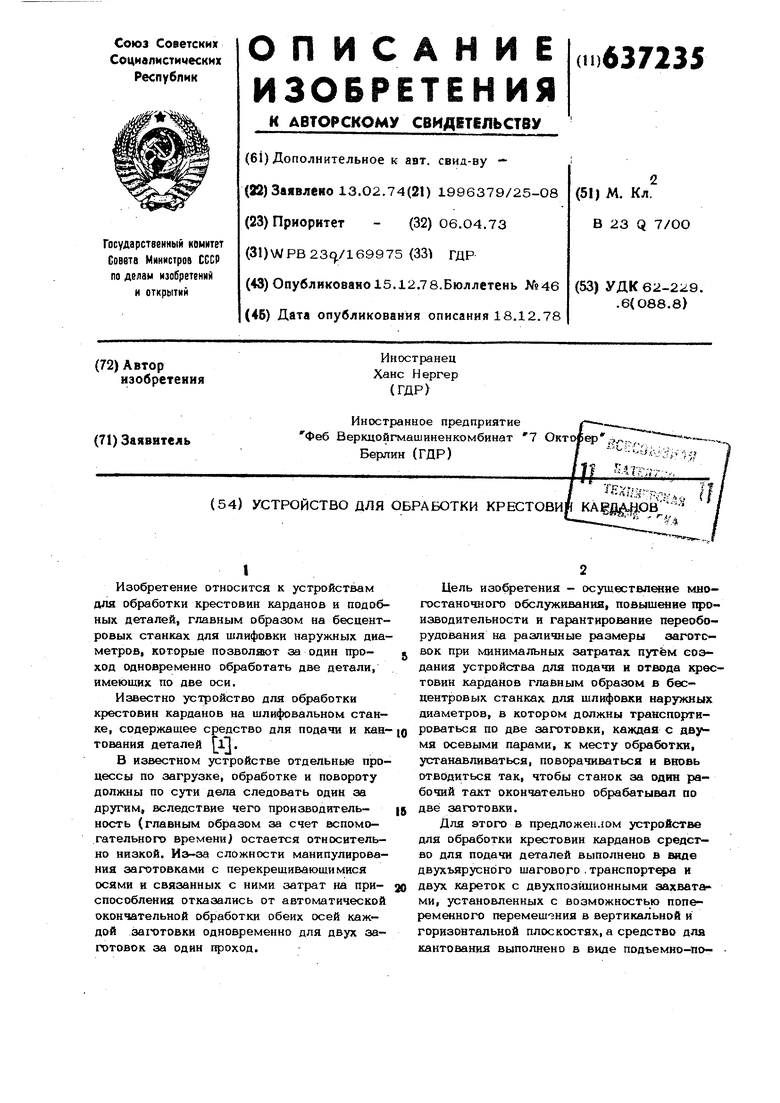

Изобретение относится к устройствам для обработки крестовин карданов и подобных деталей, главным образом на бесцентровых станках для шлифовки наружных диаметров, которые позволшот за один проход одновременно обработать две детали, имеющих по две оси.

Известно устройство для обработки крестовин карданов на шлифовальном станке, содержащее средство для подачи и кантования деталей Il.

В известном устройстве отдельные процессы по загрузке, обработке и повороту должны по сути дела следовать один за другим, вследствие чего производительность (главным образом за счет аспомо.гательного времени} остается относительно низкой. Иэ-за сложности манипулирования заготовками с перекрещивающимися осями и связанных с ними затрат на приспособления отказались от автоматической окончательной обработки обеих осей каждой зап)тоБки одновременно для двух заготовок за один проход.

Цель изо етения - осуществление миогостаночиого обслуживания, повышение производительности и гарантирование переоборудования на различные размеры заготсвок при минимальных затратах путём создания устройства для пода«яя и отвода фвстовин карданов главным образом в бесцентровых станках для шлифовки наружных диаметров, в котором должны транспортироваться по две заготовки, каждая с двумя осевыми парами, к месту обработки, устанавливаться, поворачиваться и вновь отводиться так, чтобы станок за одни рабочий такт окончательно обрабатывал до две заготовки.

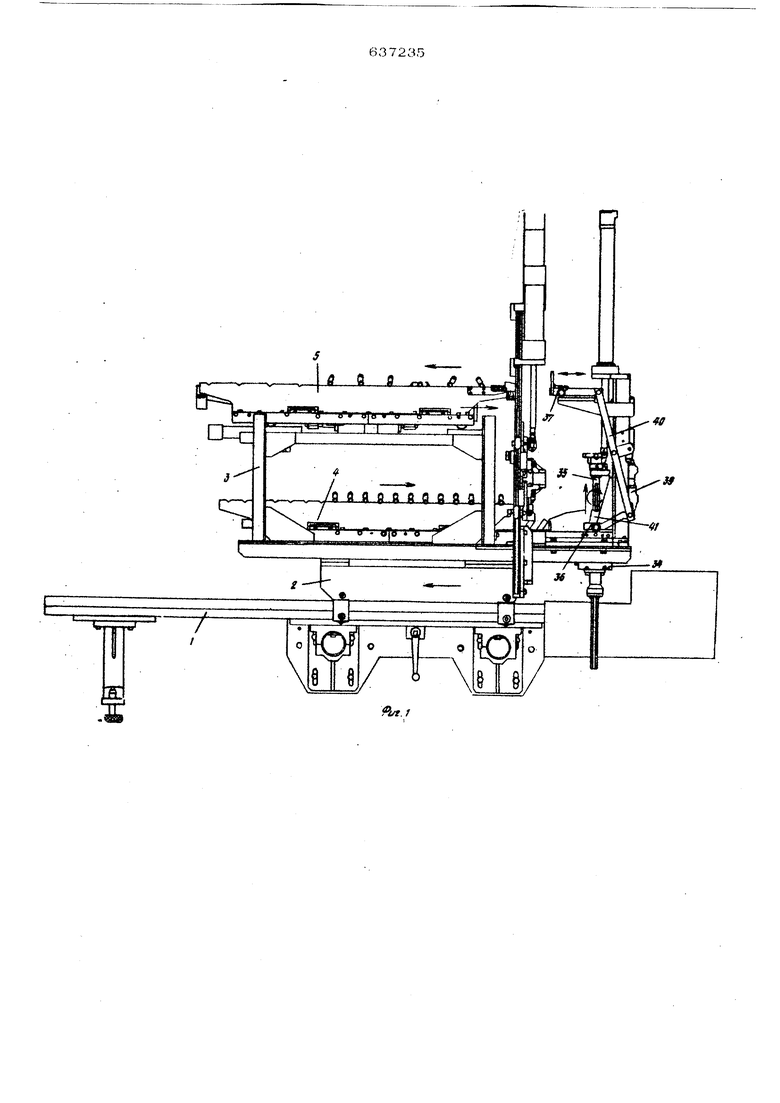

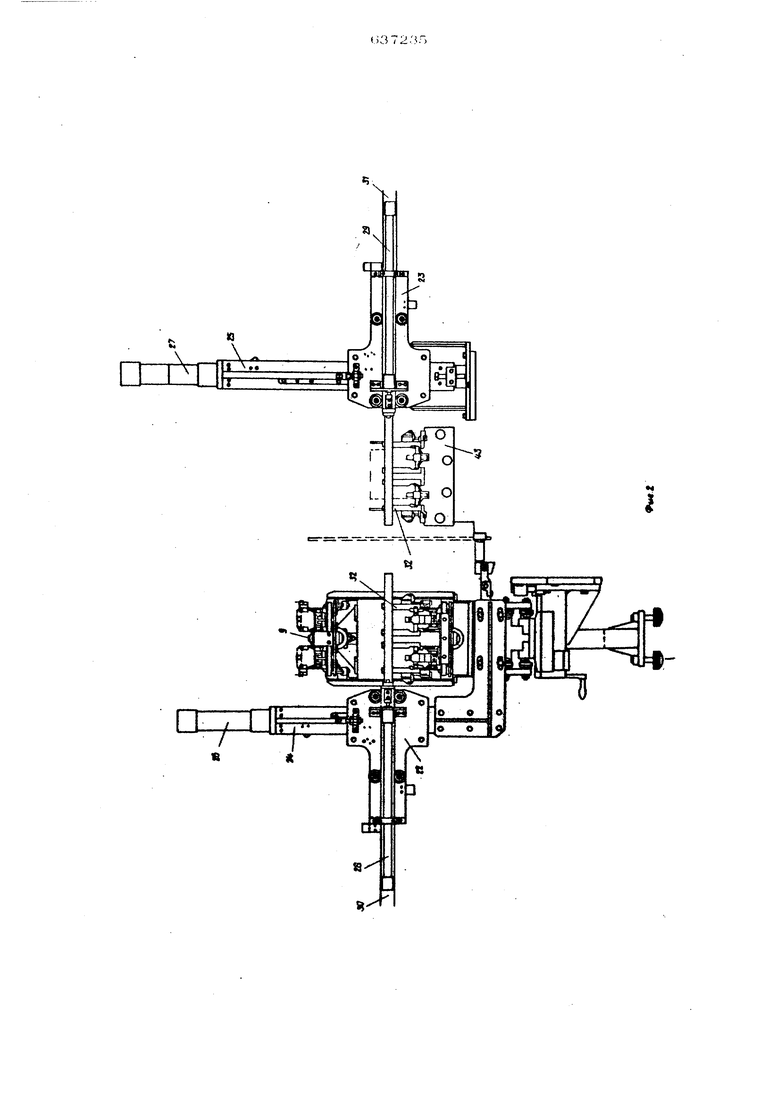

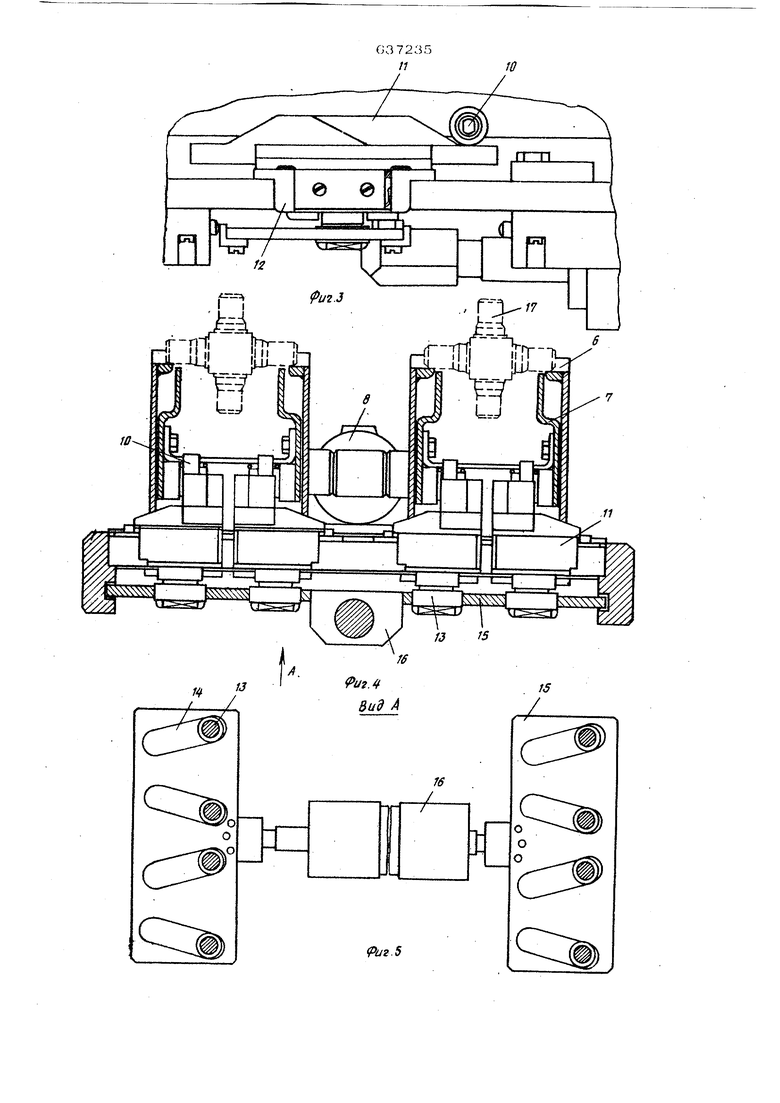

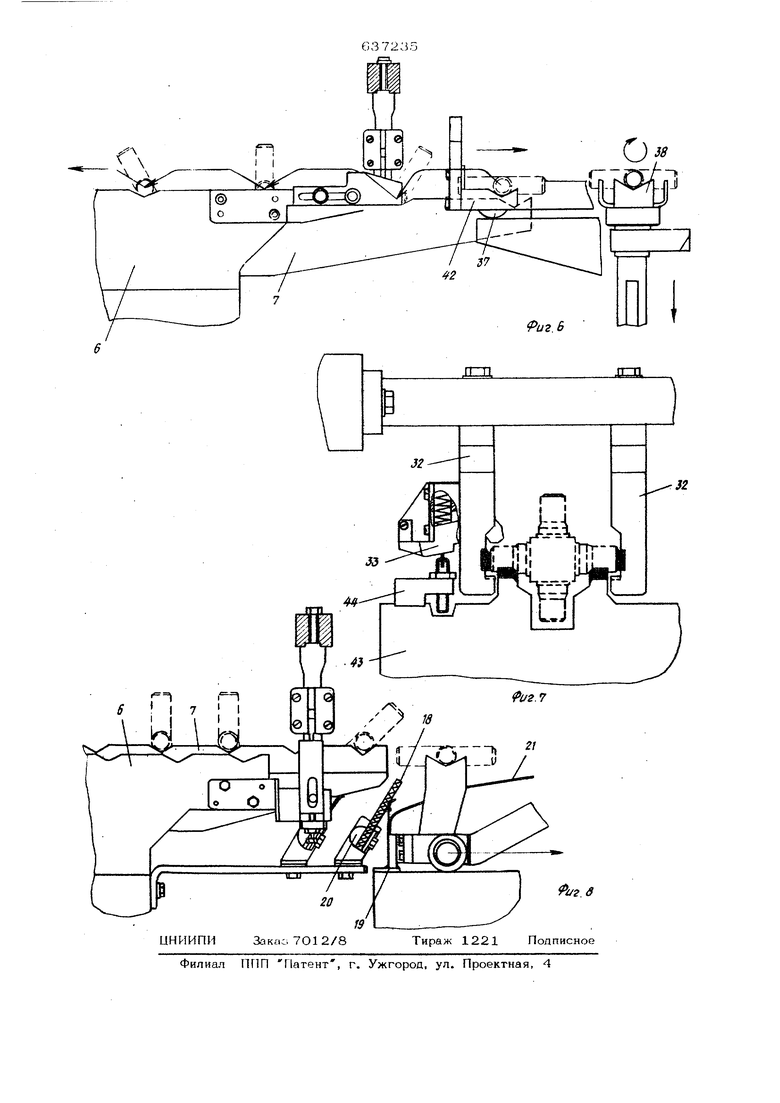

Для этого в предложеалом устройстве для обработки крестовин карданов средство для подачи деталей выполнено в виде двухъярусного шагового . транспортера и двух кареток с двухпозйционными захватами, установленных с возможностью попеременного перемеш-эния в вертикальной и горизонтальной плоскостях, а средство для кантования выполнено в виде подъемно-по363и снабжено передаточным воротного стола узлом в виде двух ползунов, расположенных на нижнем и верхнем уровнях шагового транспортера, причем транспортер и средство для кантования расположены навстречу друг другу и по обе стороны от рабочей позиции станка, а каретки с аа-. хватами перпендикулярно к последним и между ними. Для регулирования шага транспортера его средство подъема выполнено в виде направляющих планок различной длины, снабженных цапфами и установленных с возможностью переустановки при взаимодействии цапф с наклонными канавками пластин, которые в свою очередь установлены на корпусе устройства с возможностью перемещения относительно направпяющйх планок. На фиг, 1 показано предлагаемое устройство, вид спереди на фиг. 2 - то же устройство, вид сбоку на Фиг. 3 - нижний шаговый транспортер; на фиг. 4 - ша говый транспортер, поперечный разрезу на фиг, 5 вид А на фиг. 4; на фиг. 6 верхний шаговый транспортер| на фиг. 7рабочая позиция станка; на фиг. 8 нижний шаговый транспортер с приспособлени ем для ориентирования заготовки. Устройство для подачи де1алей выполнено в виде расположенной на станине 1 перемещающейся каретки 2, на которой закреплена рама 3. В раме находится нижний ярус 4 шагового транспортера и перемещающийся над ним верхний ярус 5, К нижнему ярусу 4 транспортера заготовки подаются, а на верхнем ярусе 5 отводятся. Шаговый транспортер (см. фиг. 4) со стоит на четырех параллельных друг друГУ, неподвижно закрепленных направляющих 6s выполненнь5Х в виде призм, и двух направляющих 7, подвижных от силовых цилиндров 8 и 9. На направлшощих 7 рас положены четыре ходовых ролика 10, которые опираются на направляющие планки 11 и 12 (см, фиг. 3). В нижней части планок 11 находятся «апфы 13, которые входят в наклонные аанавки 14 двух реверсивных пластин 15, Подвижных при ПОМОЩИ; реверсивного цилиндра 16 (см. фиг. 5 и 4). На нижнем $фусе транспортера 4 расположено щ;испособление для ориентиров- ки деталей 17, состоящее из правильных резиновых пластин 18, плоских пружин 19 и регулирующего винта 20, а также 5 плоских пружин 21 (см. направляющих фиг. 8). Средство для подачи деталей выполнено также в виде двух кареток 22 и 23, расположенных перед и после зоны шлифования, установленных на призматических направляющих колоннах 24 и 25 и перемещающихся циливдров 26 и 27 (см.фиг, 2). Каретки 22 и 23 перемешаются также от цилиндров 28 и 29 по направляющим ЗО и 31, расположенным перпендикулярно направляющим 24 и 25. Каждая каретка (22 и 23) снабжена двухпозиционным захватом 32, несущим подпружиненный рычаг 33 (см. фиг. 7). Кантователь 34 выполнен в виде подъемно-поворотного стола 35 и снабжен передаточным узлом в виде двух ползунов 36и 37. Подъемно-поворотные столы для установки деталей 17 снабжены крестообразными призмами 38. Ползуны 36 и 37получают перемещение от цилиндра 39 посредством системы рычагов 40 и несут призмы 41 и 42 (см, фиг. 1 и 6). Работает устройство следующим образом. На направляющие 6 нижнего яруса 4 транспортера устанавливаются две заготовки 17 в вертикальном положении. Цилиндр 8, расположенный между направляющими 7, соединенными друг с другом, при скатывании ходовых роликов 10 .с планок 11 транспортирует заготовки на полный шаг в направлении зоны шлифования станка. При этой последовательности шагов первые две пары заготовок 17 перемещаются к захватам 32 каретки 22, которая заранее находится в переднем нижнем положении. При этом заготовки в захватах 32 удерживаются от падения рычагами 33, а при смене заготовок в верхнем и нижнем ярусах шагового транспортера в, зоне шлифования на опорном ноже 43 рычаг 33 отжимается при помощи упоров 44 (см. фиг. 7). При перемещении каретки 22 в зону шлифования и при взаимодействии рычагов 33 с упорами 44 заготовки устанавливаются на опорном ноже 43 бесцентрового станка. После обработки одной из двух пар осей крестовины-кардана каретка 23 перемещается в зону обработки и посредством захватов 32 перегу1ешает две пары заготовок на ползун 36, который, перемешаясь (вправо по чертежу ни фиг. 1), совмещает оси заготовок с призмой подьемно-по56воротного стола 35. Последний при своем подъеме осуществляет кантование заготовок на 90 и устанавливает на призму 41 ползуна 36 крестовину кардана не обработанной парой осей, Ползун 36, перемещаясь (влево по че тежу), устанавливает заготовки вновь на ноже 43 станка. В это время с нижнего яруса 4 шагового транспортера в захваты 32 каретки 22 поступают заготовки 17.После обработки второй пары осей крестовин карданов они вновь захватываются захватами 32 каретки 23, которая перемещаясь вверх, передает изделия на ползун 37, который в свою очередь, перемещаясь в направлении верхнего яруса транспортера, передает их на верхний отводящий транспортер 5, Одновременно с этим заготовки с захватов 32 каретки 22 устанавливаются на нож 43 станка. Далее цикл повторяется в описываемой последовательности. Формула изобр е т е и и я 1. Устройство для обработки крестовин карданов на щлифовальном станке, со держащее средства для подачи и кантования деталей, отличающееся 5 тем, что, с целью повышения производительности, средство для подачи деталей выполнено в виде двухъярусного шагового транспортера и двух кареток с двухпозиционньми захватами, установленных с возможностью попеременного перемете кия в вертикальной и горизонтальной плоскостях, а средство для кантования выполнено в виде подъемно-поворотного стола и снабжено передаточным узлом в виде двух ползунов, расположенных на нижнем и верхнем уровнях шагового транспортера, причем транспортер и средство для кантования расположены навстречу друг дру гу и по обе стороны от рабочей позиции станка, а каретки с захватакш - перпендикулярно к последним и между ними, 2, Устройство по п. 1,отличающее с я тем, что, с целью регулирования шага транспортера, его средство подъема выполнено в виде направляющих планок различной длины, снабженных цапфами и установленных с возможностью переустановки при взаимодействии папф с наклонными канавками пластин, которые в свою очередь установлены на корпусе устройства с возможностью перемещения относительно нагфавл1пощих планок. Источники информации, принятые во внимание при экспертизе: 1. Патент США № 299О659, кл. 51-118, 1961.

Id

w

V

«%г.5

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1970 |

|

SU355848A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1175672A1 |

| Гибкий автоматизированный участок | 1987 |

|

SU1585118A1 |

| Загрузочное устройство бесцентровошлифовального станка | 1971 |

|

SU485857A1 |

| Устройство для межоперационного транспортирования детален к станкам | 1941 |

|

SU66996A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Робототехнический комплекс | 1986 |

|

SU1458148A1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

| Загрузочно-разгрузочное устройство | 1987 |

|

SU1505748A1 |

Авторы

Даты

1978-12-15—Публикация

1974-02-13—Подача