77

сд

о ел

; Изобретение относится к области машино- :строения и может быть использовано для :загрузки и разгрузки изделий типа болтов ;В зону обработки, например, для их об- Iработки на вертикально-сверлильных стан- 1 ках.

Целью изобретения является повышение надежности работы устройства при обеспечений подачи деталей типа болтов в зону обработки головкой вниз за счет кантования деталей перед их подачей в зону обработки.

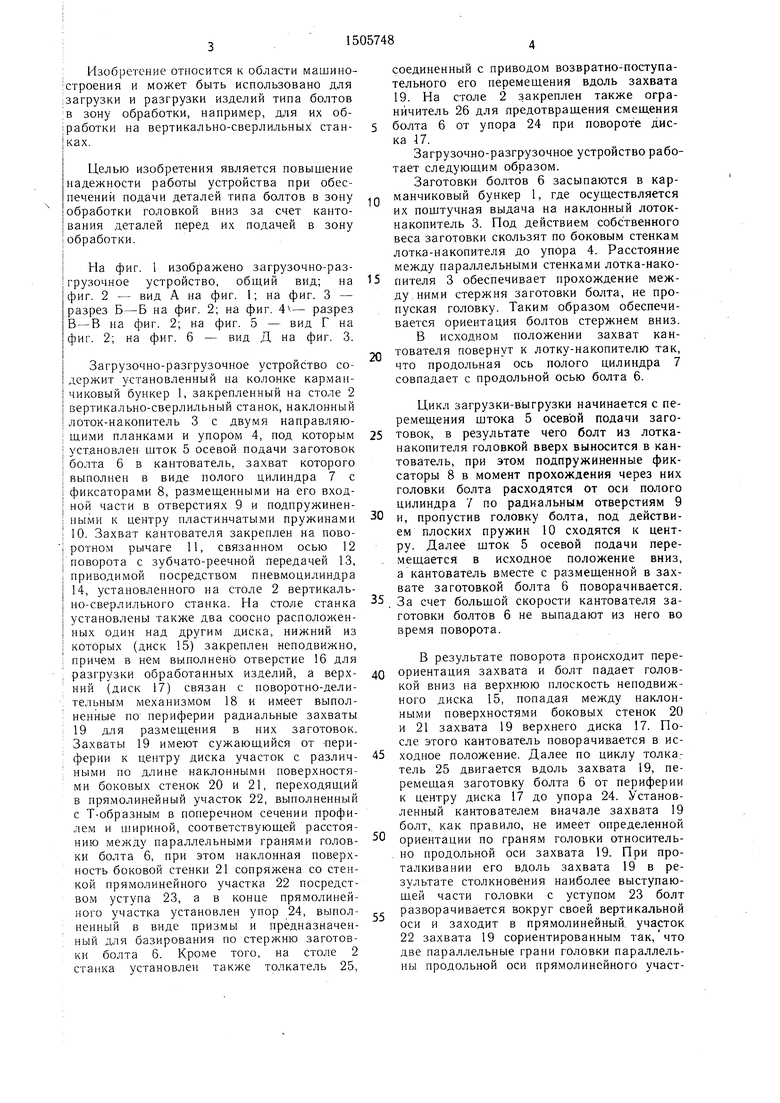

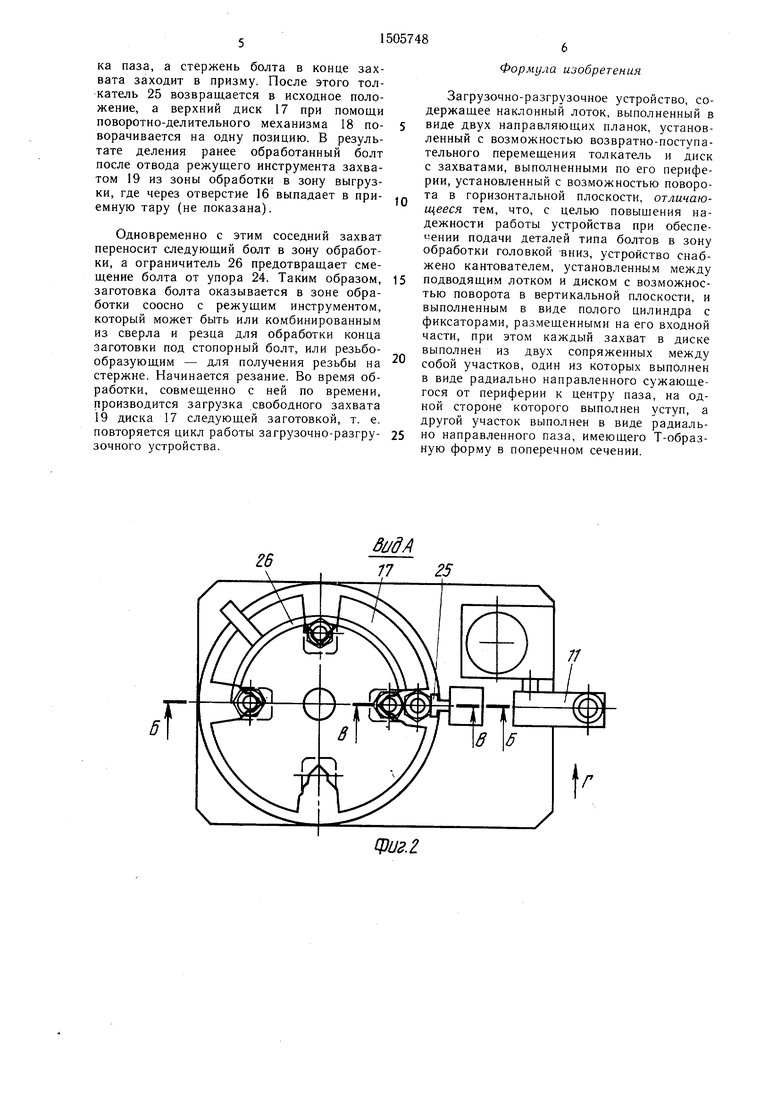

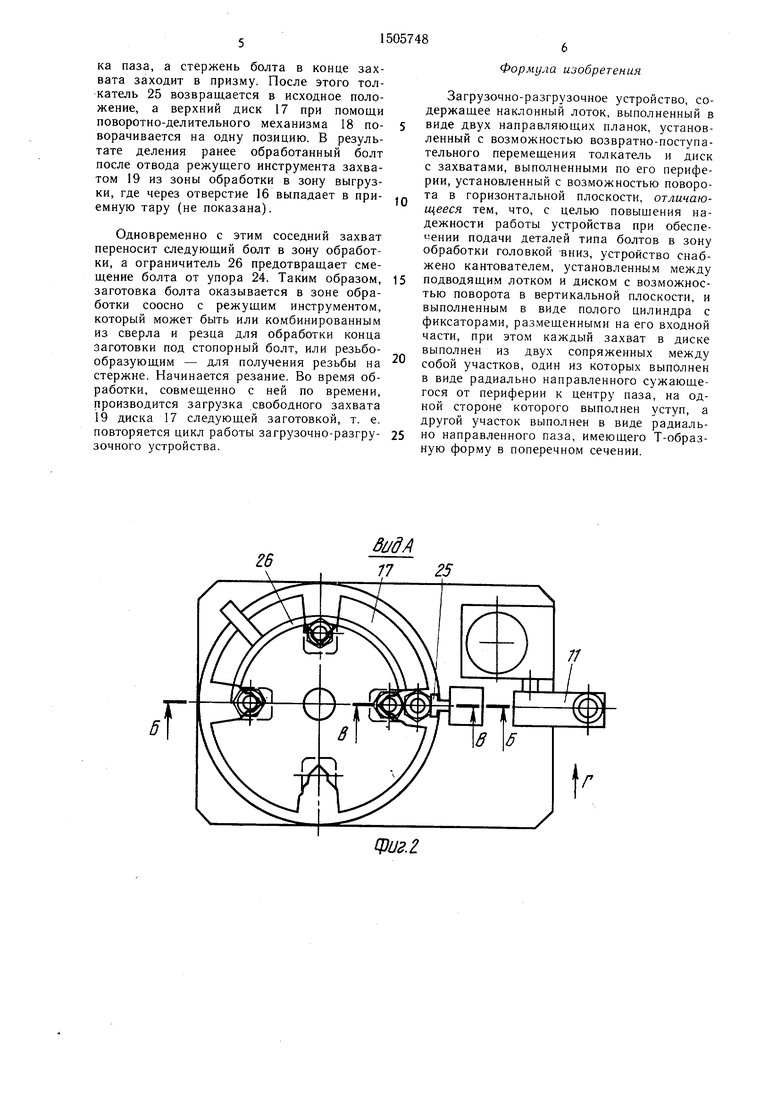

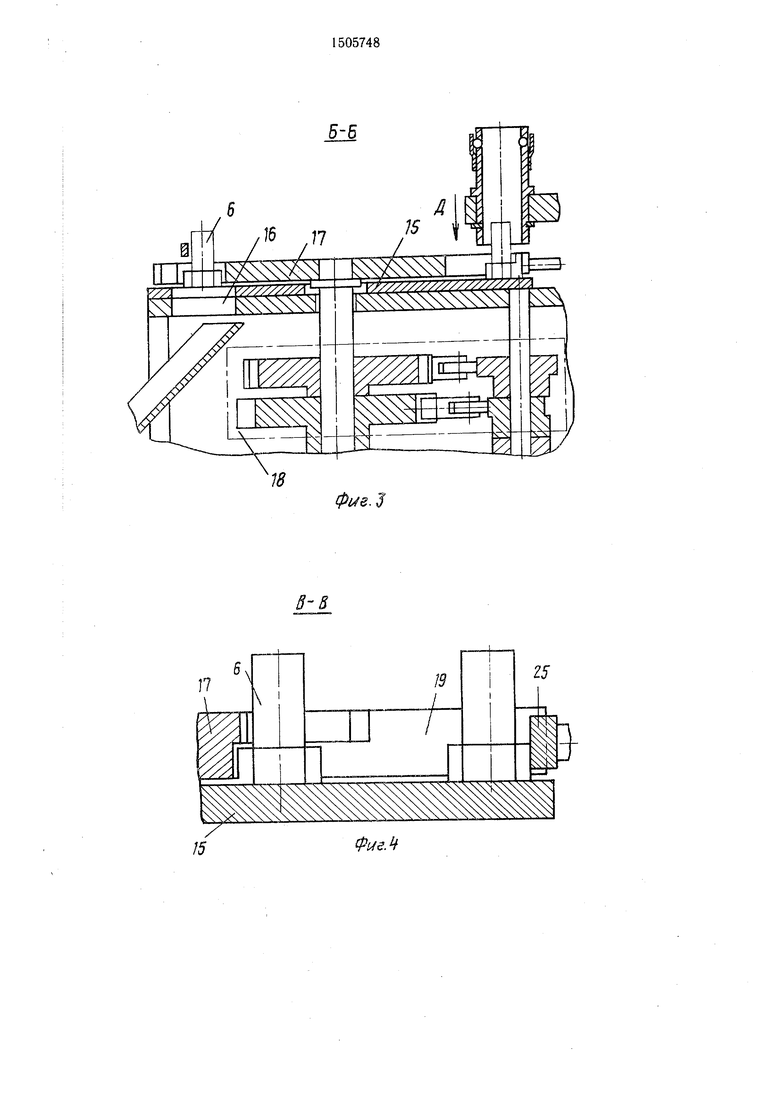

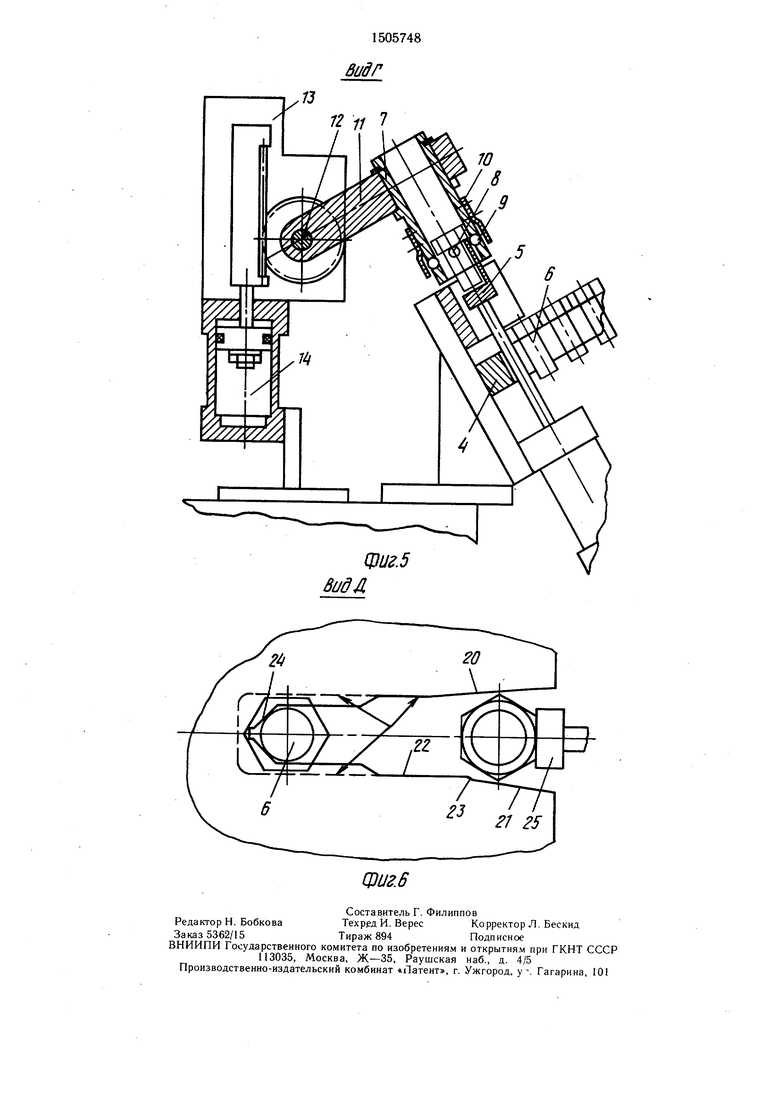

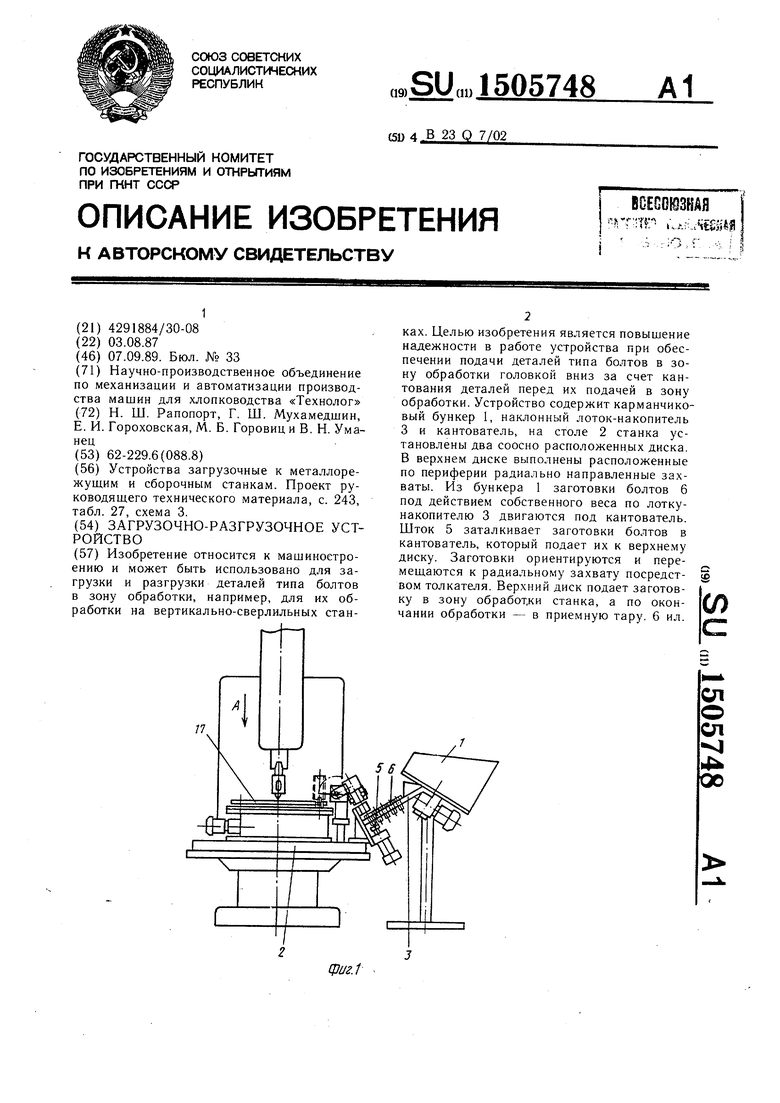

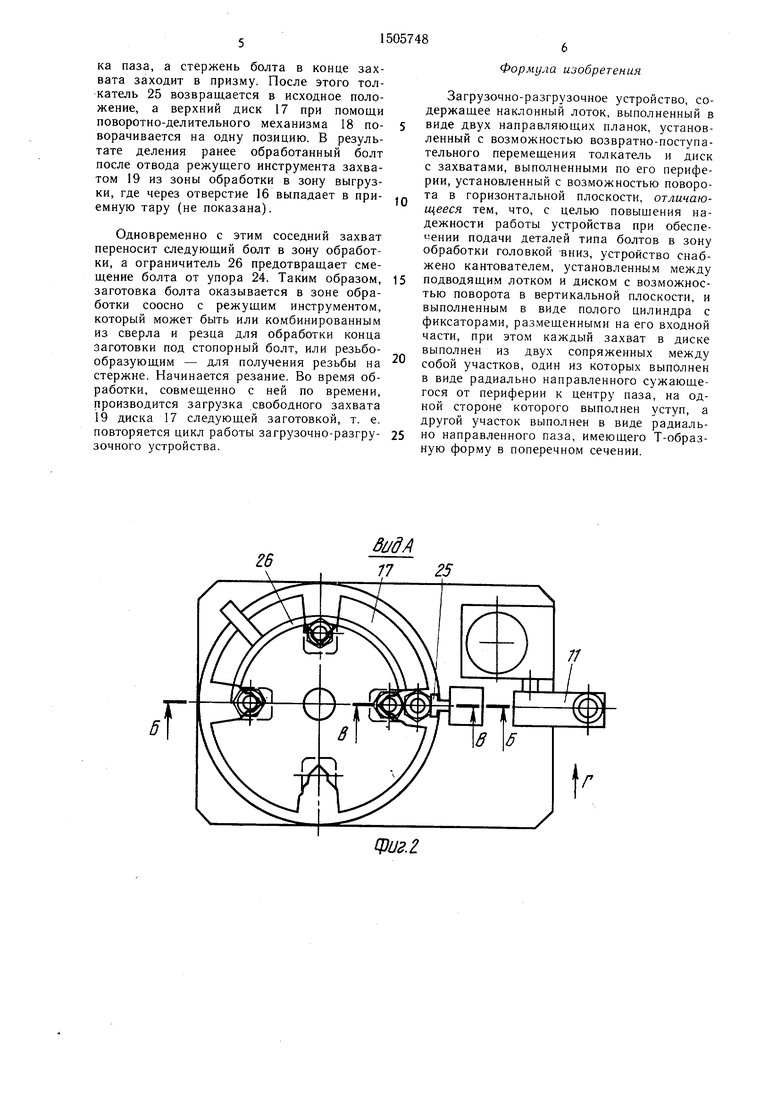

На фиг. 1 изображено загрузочно-раз- грузочное устройство, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. разрез В-В на фиг. 2; на фиг. 5 - вид Г на фиг. 2; на фиг. 6 - вид Д на фиг. 3.

Загрузочно-разгрузочное устройство содержит установленный на колонке карман- чиковый бункер 1, закрепленный на столе 2 вертикально-сверлильный станок, наклонный лоток-накопитель 3 с двумя направляющими планками и упором 4, под которым установлен щток 5 осевой подачи заготовок болта 6 в кантователь, захват которого выполнен в виде полого цилиндра 7 с фиксаторами 8, размещенными на его входной части в отверстиях 9 и подпружиненными к центру пластинчатыми пружинами 10. Захват кантователя закреплен на поворотном рычаге 11, связанном осью 12 поворота с зубчато-реечной передачей 13, приводимой посредством пневмоцилиндра 14, установленного на столе 2 вертикально-сверлильного станка. На столе станка установлены также два соосно расположенных один над другим диска, нижний из которых (диск 15) закреплен неподвижно, причем в нем выполнено отверстие 16 для разгрузки обработанных изделий, а верхний (диск 17) связан с поворотно-делительным механизмом 18 и имеет выполненные ло периферии радиальные захваты 19 для размещения в них заготовок. Захваты 19 имеют сужающийся от -периферии к центру диска участок с различными по длине наклонными поверхностями боковых стенок 20 и 21, переходящий в прямолинейный участок 22, выполненный с Т-образным в поперечном сечении профилем и шириной, соответствующей расстоянию между параллельными гранями головки болта б, при этом наклонная поверхность боковой стенки 21 сопряжена со стенкой прямолинейного участка 22 посредством уступа 23, а в конце прямолинейного участка установлен упор 24, выполненный в виде призмы и предназначенный для базирования по стержню заготовки болта 6. Кроме того, на столе 2 стайка установлен также толкатель 25,

соединенный с приводом возвратно-поступательного его перемещения вдоль захвата 19. На столе 2 закреплен также ограничитель 26 для предотвращения смещения

болта 6 от упора 24 при повороте диска 17.

Загрузочно-разгрузочное устройство работает следующим образом.

Заготовки болтов 6 засыпаются в кард манчиковый бункер 1, где осуществляется их поштучная выдача на наклонный лоток- накопитель 3. Под действием собственного веса заготовки скользят по боковым стенкам лотка-накопителя до упора 4. Расстояние между параллельньши стенками лотка-нако5 пителя 3 обеспечивает прохождение между ними стержня заготовки болта, не пропуская головку. Таким образом обеспечивается ориентация болтов стержнем вниз. В исходном положении захват канQ тователя повернут к лотку-накопителю так, что продольная ось полого цилиндра 7 совпадает с продольной осью болта 6.

Цикл загрузки-выгрузки начинается с перемещения щтока 5 осевой подачи заго5 товок, в результате чего болт из лотка- накопителя головкой вверх выносится в кантователь, при этом подпружиненные фиксаторы 8 в момент прохождения через них головки болта расходятся от оси полого цилиндра 7 по радиальным отверстиям 9

0 и, пропустив головку болта, под действием плоских пружин 10 сходятся к центру. Далее щток 5 осевой подачи пере- . мещается в исходное положение вниз, а кантователь вместе с размещенной в захвате заготовкой болта б поворачивается.

5 За счет больщой скорости кантователя заготовки болтов 6 не выпадают из него во время поворота.

В результате поворота происходит перео ориентация захвата и болт падает головкой вниз на верхнюю плоскость неподвижного диска 15, попадая между наклонными поверхностями боковых стенок 20 и 21 захвата 19 верхнего диска 17. После этого кантователь поворачивается в ис- 5 ходное положение. Далее по циклу толка,- тель 25 двигается вдоль захвата 19, перемещая заготовку болта 6 от периферии к центру диска 17 до упора 24. Установленный кантователем вначале захвата 19 болт,, как правило, не имеет определенной 0 ориентации по граням головки относительно продольной оси захвата 19. При проталкивании его вдоль захвата 19 в результате столкновения наиболее выступающей части головки с уступом 23 болт разворачивается вокруг своей вертикальной оси и заходит в прямолинейный, участок 22 захвата 19 сориентированным так, что две параллельные грани головки параллельны продольной оси прямолинейного участка паза, а стержень болта в конце захвата заходит в призму. После этого толкатель 25 возвращается в исходное положение, а верхний диск 17 при помощи поворотно-делительного механизма 18 по- ворачивается на одну позицию. В результате деления ранее обработанный болт после отвода режущего инструмента захватом 19 из зоны обработки в зону выгрузки, где через отверстие 16 выпадает в приемную тару (не показана).

Одновременно с этим соседний захват переносит следующий болт в зону обработки, а ограничитель 26 предотвращает смещение болта от упора 24. Таким образом, заготовка болта оказывается в зоне обработки соосно с режущим инструментом, который может быть или комбинированным из сверла и резца для обработки конца заготовки под стопорный болт, или резьбо- образующим - для получения резьбы на стержне. Начинается резание. Во время обработки, совмещенно с ней по времени, производится загрузка свободного захвата 19 диска 17 следующей заготовкой, т. е. повторяется цикл работы загрузочно-разгру- зочного устройства.

o

5 5

Формула изобретения

Загрузочно-разгрузочное устройство, содержащее наклонный лоток, выполненный в виде двух направляющих планок, установленный с возможностью возвратно-поступательного перемещения толкатель и диск с захватами, выполненными по его периферии, установленный с возможностью поворота в горизонтальной плоскости, отличающееся тем, что, с целью повышения надежности работы устройства при обеспе- «ении подачи деталей типа болтов в зону обработки головкой -вниз, устройство снабжено кантователем, установленным между подводящим лотком и диском с возможностью поворота в вертикальной плоскости, и выполненным в виде полого цилиндра с фиксаторами, размешенными на его входной части, при этом каждый захват в диске выполнен из двух сопряженных между собой участков, один из которых выполнен в виде радиально направленного сужающегося от периферии к центру паза, на одной стороне которого выполнен уступ, а другой участок выполнен в виде радиально направленного паза, имеющего Т-образную форму в поперечном сечении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1988 |

|

SU1708585A1 |

| Загрузочное устройство | 1986 |

|

SU1340973A1 |

| Робототехнологический комплекс | 1988 |

|

SU1616802A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Способ загрузки токарных полуавтоматов деталями для их двусторонней обработки и автоматическая линия для его осуществления | 1988 |

|

SU1662807A1 |

| Сверлильный станок | 1985 |

|

SU1355369A1 |

| Сверлильно-фрезерный деревообрабатывающий станок | 1987 |

|

SU1526994A1 |

| Поточная линия для изготовления деталей типа тел вращения | 1980 |

|

SU1016210A1 |

| Агрегатный станок | 1982 |

|

SU1042957A1 |

| ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО К ВЕРТИКАЛЬНО-ПРОТЯЖНЫМ СТАНКАМ | 1972 |

|

SU358126A1 |

Изобретение относится к машиностроению и может быть использовано для загрузки и разгрузки деталей типа болтов в зону обработки, например, для их обработки на вертикально-сверлильных станках. Целью изобретения является повышение надежности в работе устройства при обеспечении подачи деталей типа болтов в зону обработки головкой вниз за счет кантования деталей перед их подачей в зону обработки. Устройство содержит карманчиковый бункер 1, наклонный лоток-накопитель 3 и кантователь, на столе 2 станка установлены два соосно расположенных диска. В верхнем диске выполнены расположенные по периферии радиально направленные захваты. Из бункера 1 заготовки болтов 6 под действием собственного веса по лотку-накопителю 3 двигаются под кантователь. Шток 5 заталкивает заготовки болтов в кантователь, который подает их к верхнему диску. Заготовки ориентируются и перемещаются к радиальному захвату посредством толкателя. Верхний диск подает заготовку в зону обработки станка, а по окончании обработки - в приемную тару. 6 ил.

г

Фиг.г

/ / 7/

I t iiiyii|i- 1 j I j j TTi

.

5-6

МЛ

Составитель Г. Филиппов

Редактор Н. БобковаТехррд И. ВересКорректор Л. Бескид

Заказ 5362/15Тираж 894Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР

113035, Москва, Ж-35, Раушская наб., д. 4/5 Производственно-издательский комбинат «Патент, г. Ужгород, у. Гагарина, 101

фиг.5

фиг.6

| Устройства загрузочные к металлоре- и сборочным станкам | |||

| Проект руководящего технического материала, с | |||

| Вагонетка для кабельной висячей дороги, переносной радиально вокруг центральной опоры | 1920 |

|

SU243A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-09-07—Публикация

1987-08-03—Подача