А-А повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Гибкий автоматизированный участок | 1990 |

|

SU1812063A1 |

| Поточная линия | 1984 |

|

SU1212761A1 |

| Гибкая производственная система | 1988 |

|

SU1593916A1 |

| Гибкий производственный модуль холодной листовой штамповки | 1986 |

|

SU1535665A1 |

| Гибкая производственная система | 1986 |

|

SU1373535A1 |

| Способ и устройство переработки грузов без ручного труда | 2022 |

|

RU2792923C1 |

| Гибкий технологический модуль | 1986 |

|

SU1586825A1 |

| КОНТРОЛЬНО-СОРТИРОВОЧНЫЙ КОМПЛЕКС | 1990 |

|

RU2023571C1 |

| Гибкая производственная система | 1986 |

|

SU1357193A1 |

| Гибкий производственный комплекс | 1985 |

|

SU1349970A1 |

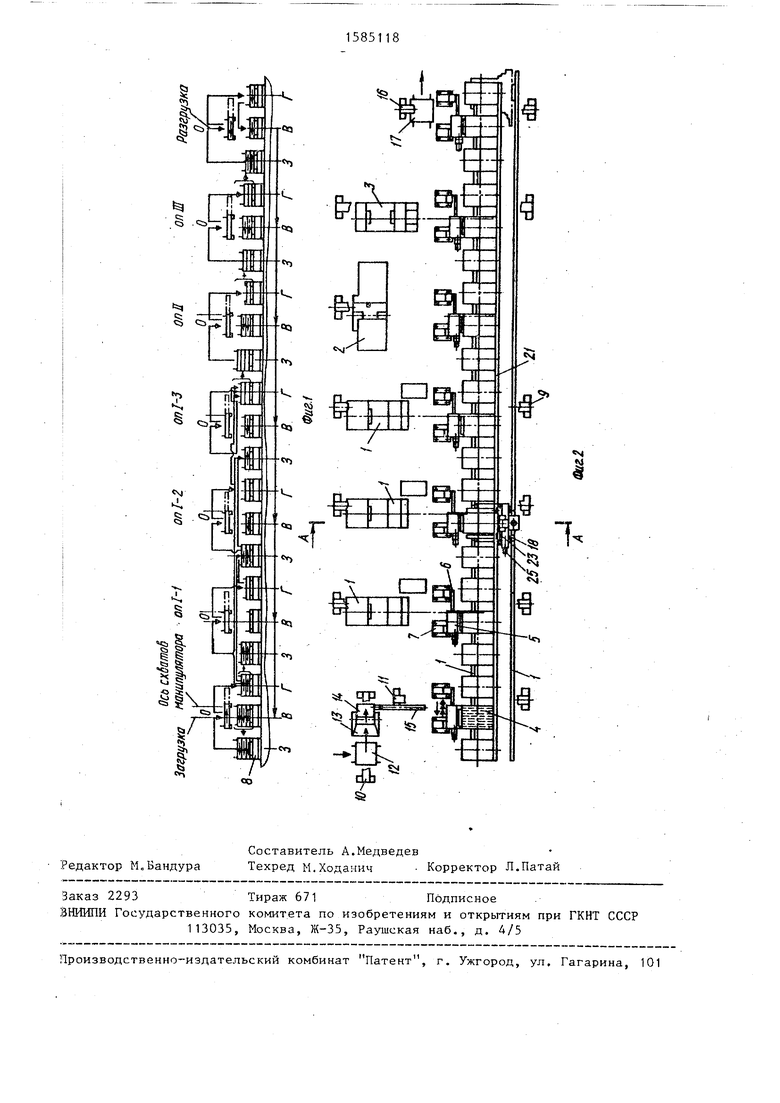

Изобретение относится к станкостроению, в частности к гибким автоматизированным производственным системам для механической обработки деталей. Цель изобретения - снижение металлоемкости и упрощение конструкции гибкого автоматизированного участка. Консоли рабочих тактовых столов 5, вилочного захвата штабелера 18 и стол 8 склада находятся на одной продольной оси в вертикальной плоскости. Рабочие столы 5 размещены над складом. Склад выполнен в виде ряда столов 8, на которых в штабеле установлены палеты 4 с деталями. Штабелер 18 выполнен двухкоординатным. Подача деталей из палет 4, установленных на рабочих столах 5 к станкам осуществляется портальным манипулятором 9. 3 ил.

Фигз g

Изобретение относится к станкостроению, в частности к гибким авто- Йатизированным производственным системам для механической обработки деталей.

Цель изобретения - снижение металлоемкости и упрощение конструкции гибкого автоматизированного участка (ГАУ).

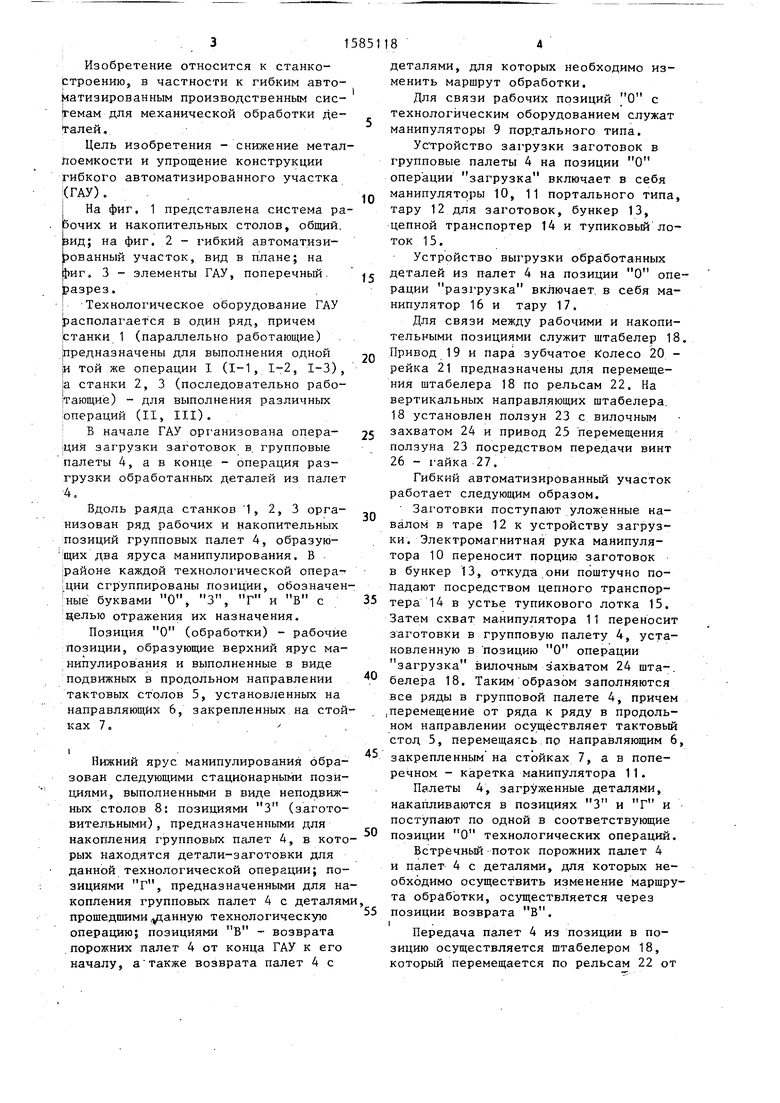

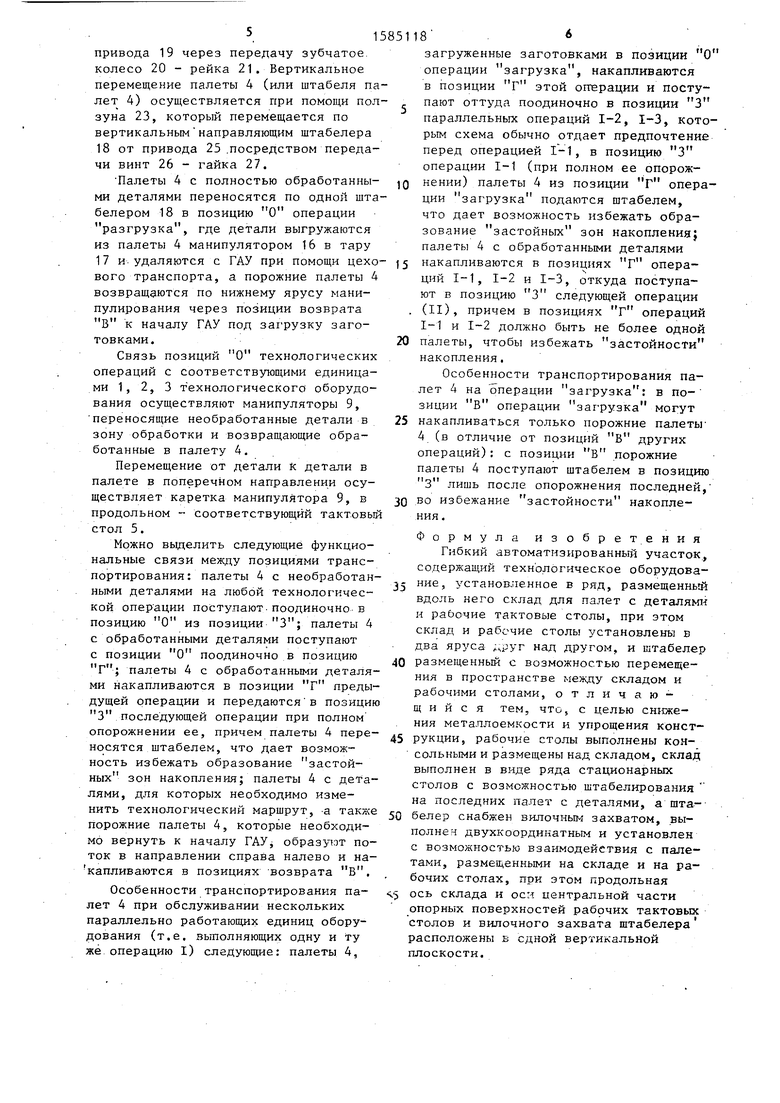

На фиг. 1 представлена система ра эочих и накопительных столов, общий вид; на фиг. 2 - гибкий автоматизированный участок, вид в плане; на 3 - элементы ГАУ, поперечный разрез.

Технологическое оборудование ГАУ располагается в один ряд, причем станки 1 (параллельно работающие) предназначены для выполнения одной и той же операции I (1-1, 1-2, 1-3), ,а станки 2, 3 (последовательно работающие) - для выполнения различных операций (II, III).

В начале ГАУ организована операция загрузки заготовок в групповые палеты 4, а в конце - операция разгрузки обработанных деталей из палет 4,

Вдоль раяда станков 1, 2, 3 организован ряд рабочих и накопительных позиций групповых палет 4, образующих два яруса манипулирования. В районе каждой технологической операции сгруппированы позиции, обозначен ные буквами О, 3, Г и В с

целью отражения их назначения.

Позиция О (обработки) - рабочие позиции, образующие верхний ярус манипулирования и выполненные в виде подвижных в продольном направлении тактовых столов 5, установленных на направляющих 6, закрепленных на стойках 7 „

i

Нижний ярус манипулирования образован следующими стационарными позициями, выполненными в виде неподвижных столов 8: позициями 3 (заготовительными) , предназначенными для накопления групповых палет 4, в которых находятся детали-заготовки для данной технологической операции; по™

зициями

предназначенными для накопления групповых палет 4 с деталями прошедшими данную технологическую операцию; позициями В - возврата порожних палет 4 от конца ГАУ к его началу, а также возврата палет 4 с

5

0

5

0

5

0

5

0

5

деталями, для которых необходимо изменить маршрут обработки.

Для связи рабочих позиций О с технологическим оборудованием служат манипуляторы 9 портального типа.

Устройство загрузки заготовок в групповые палеты 4 на позиции О операции загрузка включает в себя манипуляторы 10, 11 портального типа, тару 12 для заготовок, бункер 13, цепной транспортер 14 и тупиковый лоток 15.

Устройство выгрузки обработанных деталей из палет 4 на позиции О операции разгрузка включает в себя манипулятор 16 и тару 17.

Для связи между рабочими и накопительными позициями служит штабелер 18. Привод 19 и пара зубчатое Колесо 20 - рейка 21 предназначены для перемещения штабелера 18 по рельсам 22. На вертикальных направляющих штабелера 18 установлен ползун 23 с вилочным захватом 24 и привод 25 перемещения ползуна 23 посредством передачи винт 26 - гайка 27.

Гибкий автоматизированный участок работает следующим образом.

Заготовки поступают уложенные навалом в таре 12 к устройству загрузки. Электромагнитная рука манипулятора 10 переносит порцию заготовок в бункер 13, откуда они поштучно попадают посредством цепного транспортера 14 в устье тупикового лотка 15. Затем схват манипулятора 11 переносит заготовки в групповую налету 4, установленную в позицию О операции загрузка вилочным захватом 24 штабелера 18. Таким образом заполняются все ряды в групповой палете 4, причем .перемещение от ряда к ряду в продольном направлении осуществляет тактовый стод 5, перемещаясь по направляющим 6, закрепленным на стойках 7, а в поперечном - каретка манипулятора 11.

Полеты 4, загруженные деталями, накапливаются в позициях 3 и Г и поступают по одной в соответствующие позиции О технологических операций.

Встречный поток порожних палет 4 и палет 4 с деталями, для которых необходимо осуществить изменение маршрута обработки, осуществляется через позиции возврата В.

Передача палет 4 из позиции в позицию осуществляется штабелером 18, который перемещается по рельсам 22 от

515

привода 19 через передачу зубчатое колесо 20 - рейка 21. Вертикальное перемещение палеты 4 (или штабеля па- лет 4) осуществляется при помощи пол- зуна 23, который перемещается по вертикальным направляющим штабелера 18 от привода 25 посредством передачи винт 26 - гайка 27.

Палеты 4 с полностью обработанны- ми деталями переносятся по одной шта- белером 18 в позицию О операции разгрузка, где детали выгружаются из палеты 4 манипулятором 16 в тару 17 и удаляются с ГАУ при помощи цехо- вого транспорта, а порожние палеты 4 возвращаются по нижнему ярусу манипулирования через позиции возврата В к началу ГАУ под загрузку заготовками.

Связь позиций О технологических операций с соответствующими единицами 1, 2, 3 технологического оборудования осуществляют манипуляторы 9, переносящие необработанные детали в зону обработки и возвращающие обработанные в палету 4.

Перемещение от детали к детали в палете в поперечном направлении осуществляет каретка манипулятора 9, в продольном - соответствующий тактовый стол 5.

Можно выделить следующие функциональные связи между позициями транспортирования: палеты 4 с необработанными деталями на любой технологической операции поступают поодиночно в позицию О из позиции палеты 4 с обработанными деталями поступают

с позиции О поодиночно в позицию палеты 4 с обработанными деталями накапливаются в позиции Г предыдущей операции и передаются в позицию 3 последующей операции при полном опорожнении ее, причем палеты 4 пере- носятся штабелем, что дает возможность избежать образование застойных зон накопления; палеты 4 с деталями, для которых необходимо изменить технологический маршрут, а также порожние палеты 4, которые необходимо вернуть к началу ГАУ, образуют поток в направлении справа налево и на- кагошваются в позициях возврата В.

Особенности транспортирования па- лет 4 при обслуживании нескольких параллельно работающих единиц оборудования (т.е. выполняющих одну и ту же операцию I) следующие: палеты 4,

18

g 5 0

5

0

загруженные заготовками в позиции О

5

0

c

операции загрузка ,

Мт-,11

накапливаются

в позиции Т этой операции и поступают оттуда поодиночно в позиции 3 параллельных операций 1-2, 1-3, которым схема обычно отдает предпочтение перед операцией 1-1, в позицию 3 операции 1-1 (при полном ее опорожнении) палеты 4 из позиции Г операции загрузка подаются штабелем, что дает возможность избежать образование застойных зон накопления} палеты 4 с обработанными деталями накапливаются в позициях Г операций 1-1, 1-2 и 1-3, откуда поступают в позицию 3 следующей операции (II), причем в позициях г операций 1-1 и 1-2 должно быть не более одной палеты, чтобы избежать застойности накопления.

Особенности транспортирования па- лет 4 на операции загрузка : в позиции В операции загрузка могут накапливаться только порожние палеты 4 (в отличие от позиций В других операций): с позиции В порожние палеты 4 поступают штабелем в позицию лишь после опорожнения последней,

Ft oil

во избежание застойности накопления.

Формула изобретения

Гибкий автоматизированный участок, содержащий технологическое оборудование, установленное в ряд, размещенный вдоль него склад для палет с деталями и рабочие тактовые столы, при этом склад и рабочие столы установлены в два яруса „руг над другом, и штабелер размещенный с возможностью перемещения в пространстве между складом и рабочими столами, отличающийся тем, что, с целью снижения металлоемкости и упрощения конструкции, рабочие столы выполнены консольными и размещены над складом, склад выполнен в виде ряда стационарных столов с возможностью штабелирования на последних папет с деталями, а штабелер снабжен вилочным захватом, выполнен двухкоординатным и установлен с возможностью взаимодействия с пале- таки, размещенными на складе и на рабочих столах, при этом продольная ось склада и оси центральной части опорных поверхностей рабочих тактовых столов и вилочного захвата штабелера расположены ь сдной вертикальной плоскости.

| Автоматизированный участок механической обработки деталей | 1980 |

|

SU921790A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1990-08-15—Публикация

1987-03-05—Подача