gftte.7

Изобретение относится к области машиностроения и может быть использовано для автоматизации загрузки- разгрузки металлорежущих станков.

Целью изобретения является упрощение конструкции промышленного робота и повьш;ение точности базирования в поддоне цилиндрических заготовок с фланцами, именхцих несколько ступе- ней с различными размерами по сечению.

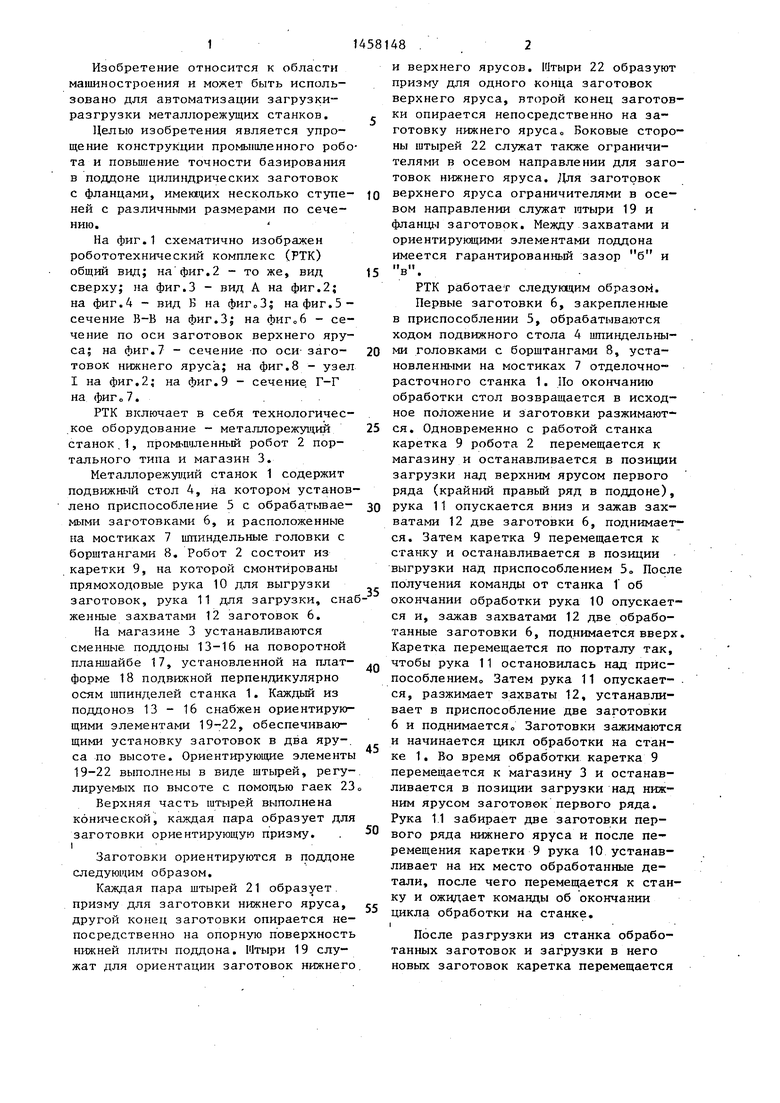

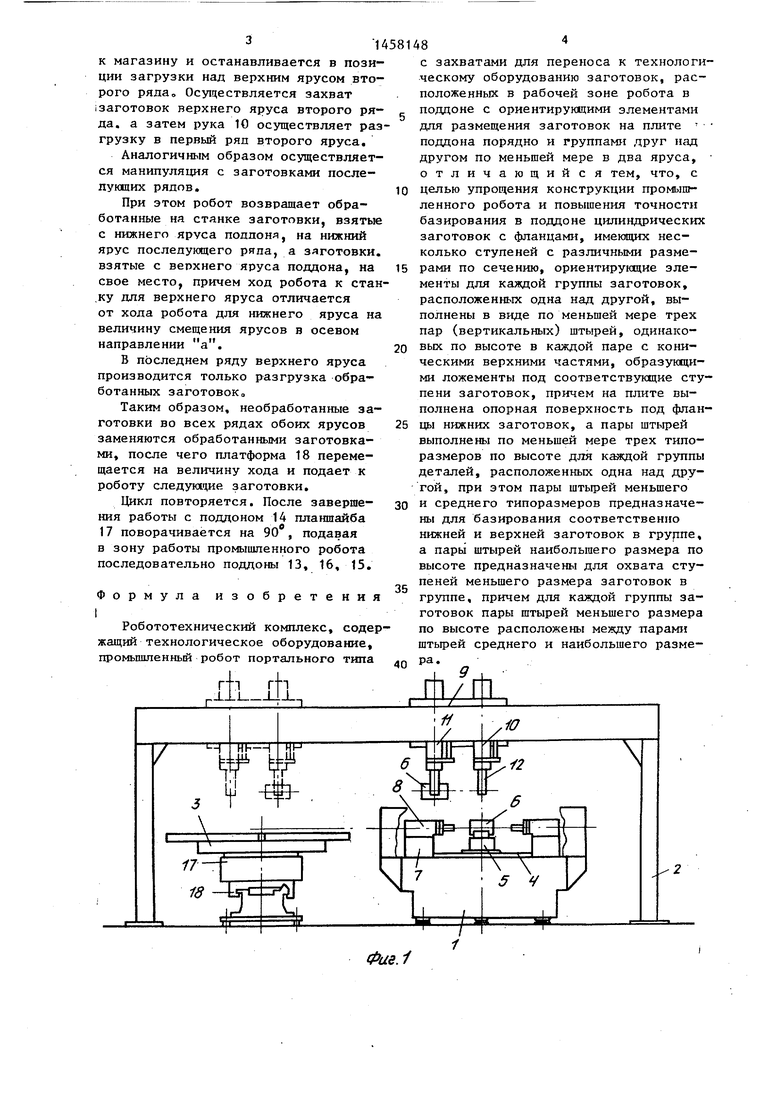

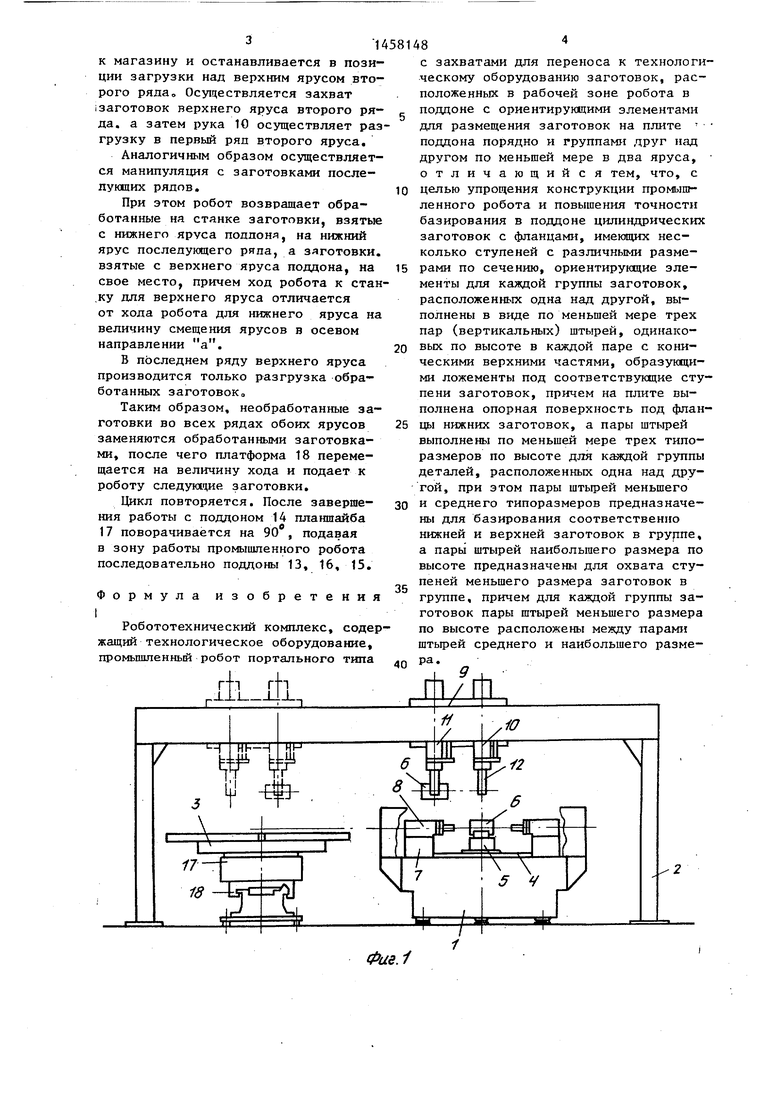

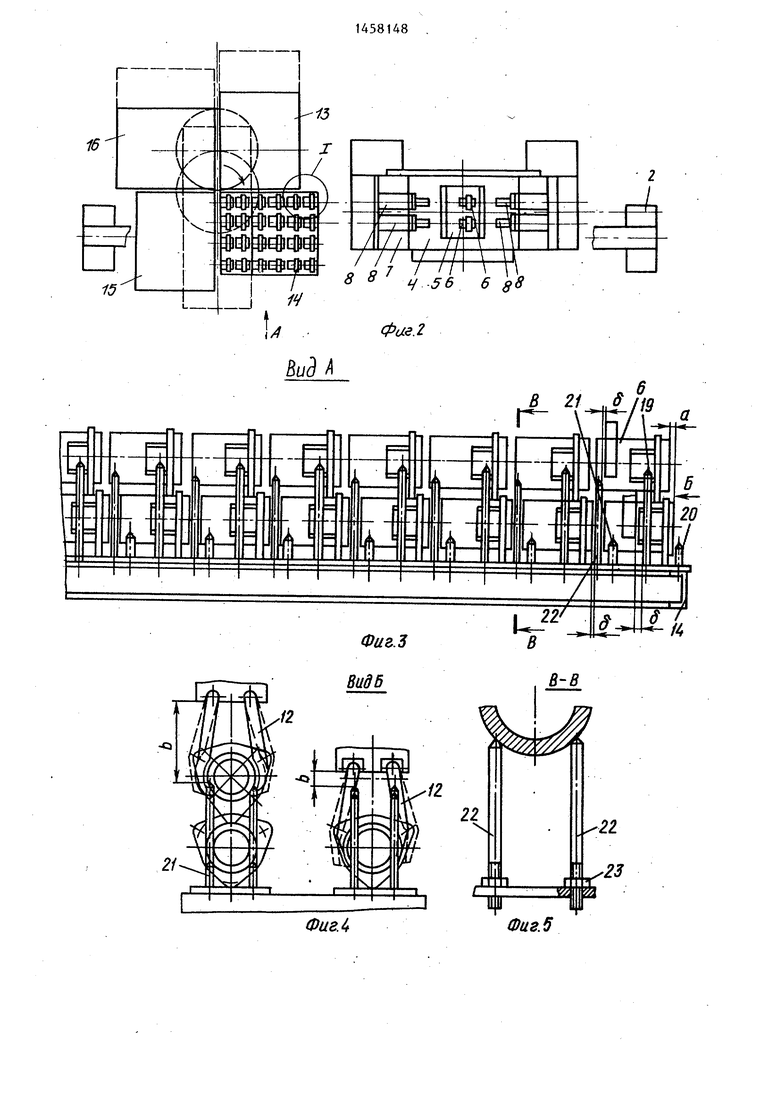

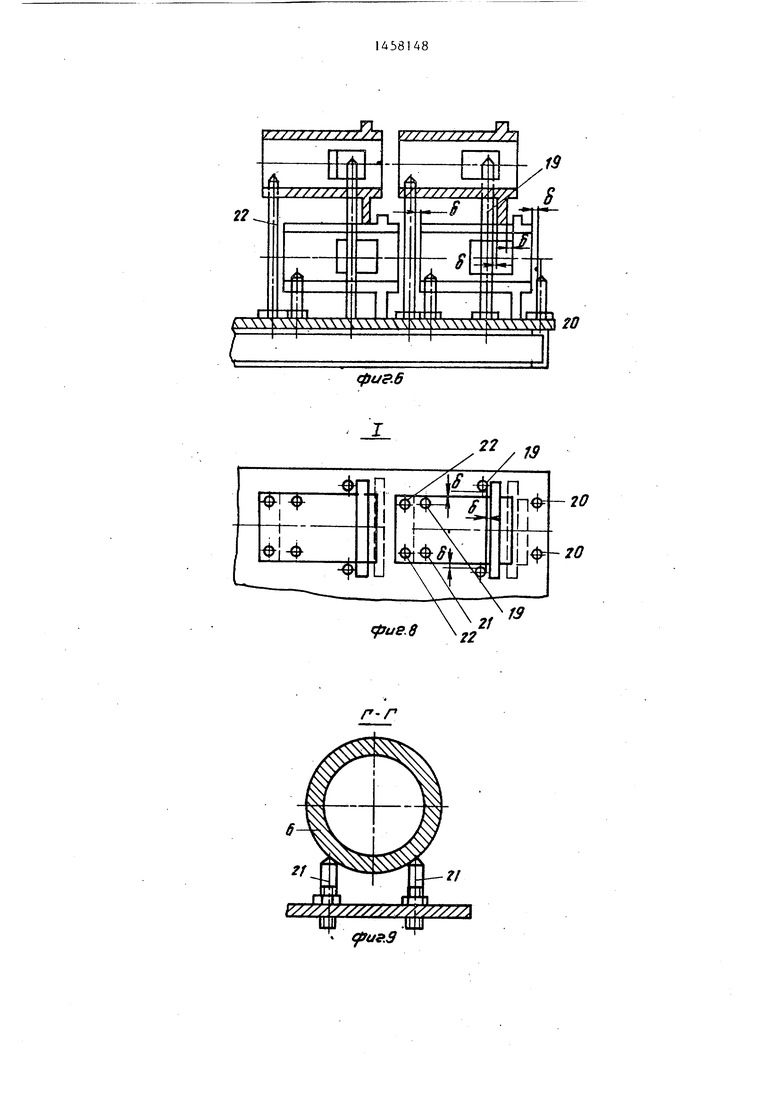

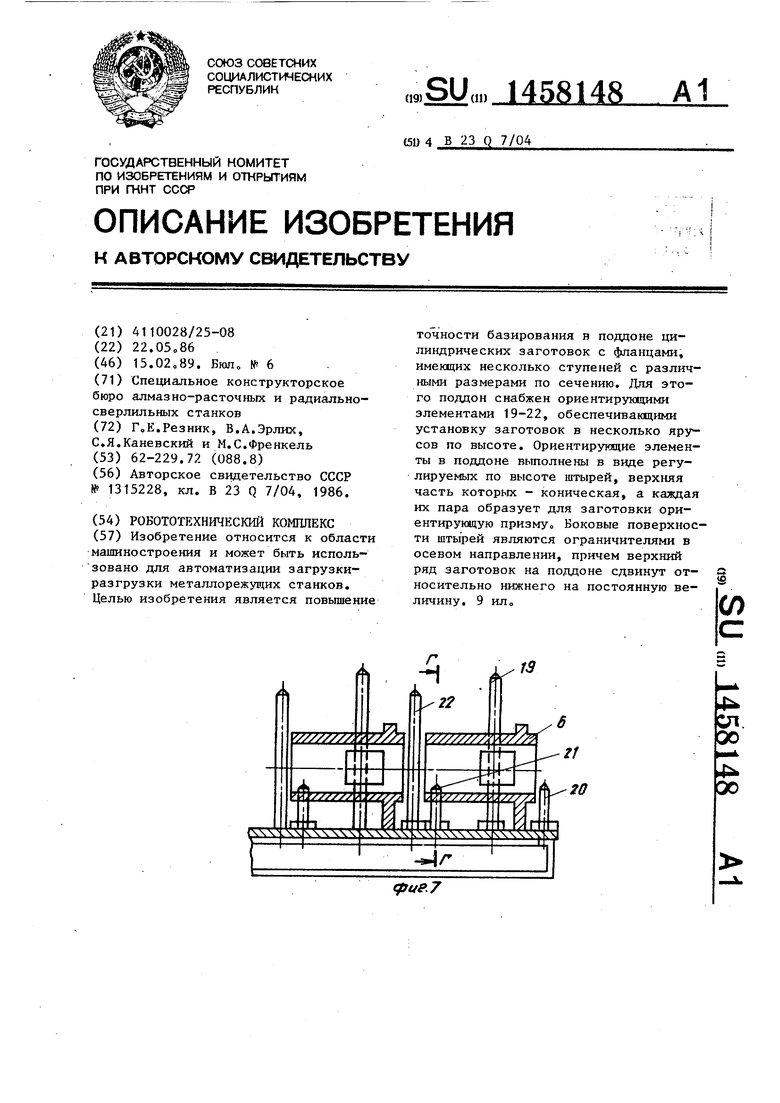

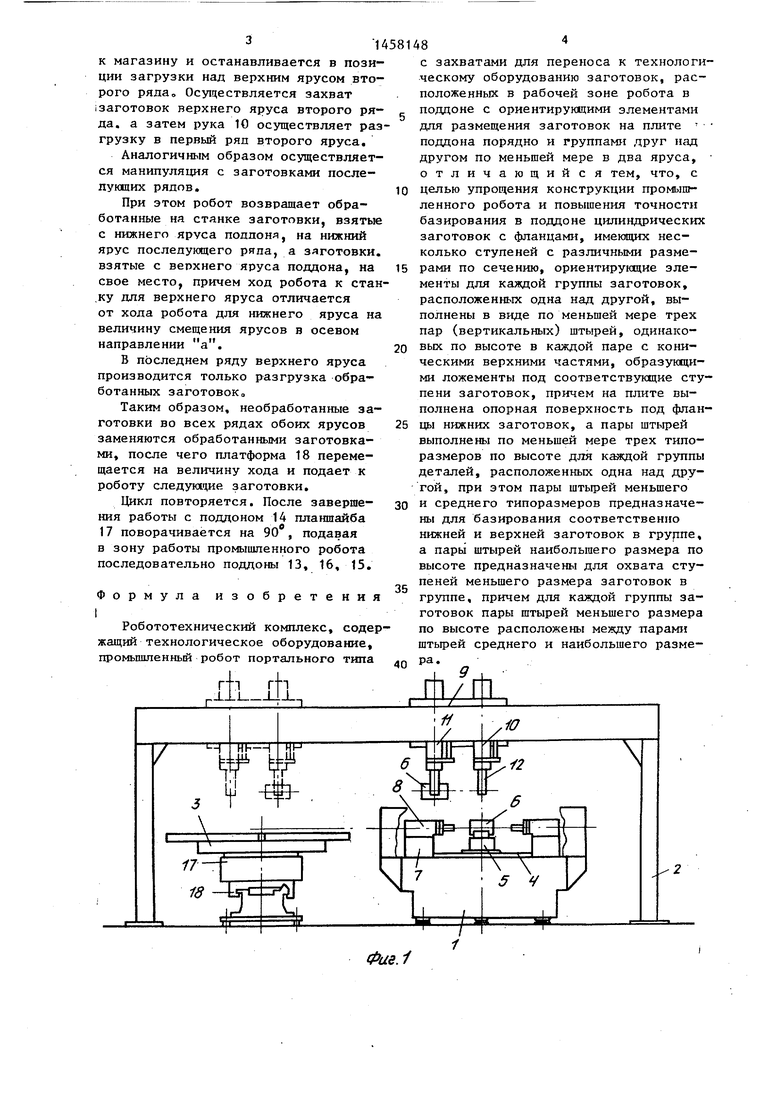

На фиг.1 схематично изображен робототехнический комплекс (РТК) общий вид; на фиг.2 - то же, вид сверху; на фиг.З - вид А на фиг.2; на фиг.4 - вид Б на фиГоЗ; на фиг.З- сечение В-В на фиг.З; на фиг,6 - сечение по оси заготовок верхнего яруса; на фиг.7 - сечение по оси заго- товок нижнего яруса; на фиг.З - узел I на фиг.2; на фиг. 9 - сечение. Г-Г на фиг о 7.

РТК включает в себя технологичес- .кое оборудование - металлорежущий станок 1, промьшлленный робот 2 портального типа и магазин 3.

Металлорежущий станок 1 содержит подвижный стол 4, на котором установлено приспособление 5 с обрабатьшае- мыми заготовками 6, и расположенные на мостиках 7 шпиндельные головки с борштангами 8, Робот 2 состоит из каретки 9, на которой смонтированы прямоходовые рука 10 для выгрузки заготовок, рука 11 для загрузки, сна женные захватами 12 заготовок 6.

На магазине 3 устанавливаются сменные поддоны 13-16 на поворотной планшайбе 17, установленной на платформе 18 подвижной перпендикулярно осям шпинделей станка 1. Каждый из поддонов 13 - 16 снабжен ориентирующими элементами 19-22, обеспечивающими установку заготовок в два яру-, са по высоте. Ориентирующие элементы 19-22 выполнены в виде штырей, регулируемых по высоте с помощью гаек 23

Верхняя часть штырей выполнена конической, каждая пара образует для

заготовки ориентирующую призму. I

Заготовки ориентируются в поддоне

следующим образом.

Каждая пара штырей 21 образует, призму для заготовки нижнего яруса, другой конец заготовки опирается непосредственно на опорную поверхность нижней плиты поддона. Штыри 19 служат для ориентации заготовок нижнего

O

5 0

5

О

5

0

5

0

и верхнего ярусов. 1 1тыри 22 образуют призму для одного конца заготовок верхнего яруса, второй конец заготовки опирается непосредственно на заготовку нижнего яруса Боковые стороны штырей 22 служат также ограничителями в осевом направлении для заготовок нижнего яруса. Для заготовок верхнего яруса ограничителями в осевом направлении служат штыри 19 и фланцы заготовок. Между захватами и ориентирукнцими элементами поддона имеется гарантированньй зазор б и

II и

о .

РТК работает следующим образом.

Первые заготовки 6, закрепленные в приспособлении 5, обрабатываются ходом подвижного стола 4 шпиндельными головками с борштангами 8, установленными на мостиках 7 отделочно- расточного станка 1. До окончанию обработки стол возвращается в исходное положение и заготовки разжимаются. Одновременно с работой станка каретка 9 робота 2 перемещается к магазину и останавливается в позиции загрузки над верхним ярусом первого ряда (крайний правый ряд в поддоне), рука 11 опускается вниз и зажав захватами 12 две заготовки 6, поднимается. Затем каретка 9 перемещается к станку и останавливается в позиции выгрузки над приспособлением 5. После получения команды от станка 1 об окончании обработки рука 10 опускается и, зажав захватами 12 две обработанные заготовки 6, поднимается вверх. Каретка перемещается по порталу так, чтобы рука 11 остановилась над приспособлением Затем рука 11 опускает- . ся, разжимает захваты 12, устанавливает в приспособление две заготовки 6 и поднимается. Заготовки зажимаются и начинается цикл обработки на станке 1. Во время обработки каретка 9 перемещается к магазину 3 и останавливается в позиции загрузки над нижним ярусом заготовок первого ряда. Рука 1.1 забирает две заготовки первого ряда нижнего яруса и после перемещения каретки 9 рука 10 устанавливает на их место обработанные детали, после чего перемещается к станку и ожидает команды об окончании

цикла обработки на станке, I

После разгрузки из станка обработанных заготовок и загрузки в него новых заготовок каретка перемещается

к магазину и останавливается в позиции загрузки над верхним ярусом второго рялЯо Осуществляется захват iзаготовок верхнего яруса второго ряда, а затем рука 10 осуществляет разгрузку в первый ряд второго яруса.

Аналогичным образом осуществляется манипуляция с заготовками последующих рядов.

При этом робот возвращает обработанные на станке заготовки, взятые с нижнего яруса поддоня, на нижний ярус последующего ряда, а заготовки, взятые с верхнего яруса поддона, на свое место, причем ход робота к стан .ку для верхнего яруса отличается от хода робота для нижнего яруса на величину смещения ярусов в осевом направлении а.

В последнем ряду верхнего яруса производится только разгрузка обработанных заготовоко

Таким образом, необработанные заготовки во всех рядах обоих ярусов заменяются обработанными заготовками, после чего платформа 18 перемещается на величину хода и подает к роботу следуюсцие заготовки.

Цикл повторяется. После завершения работы с поддоном 14 плашпайба 17 поворачивается на 90, подавая в зону работы промышленного робота последовательно поддоны 13, 16, 15.

Формула изобретения I

Робототехнический комплекс, содержащий технологическое оборудование, промьшшенный робот портального типа

0

5

0

с захватами для переноса к технологическому оборудованию заготовок, расположенных в рабочей зоне робота в поддоне с ориентирующими элементами для размещения заготовок на плите поддона порядно и группами друг над другом по меньшей мере в два яруса, отличающийся тем, что, с целью упрощения конструкции промышленного робота и повышения точности базирования в поддоне цилиндрических заготовок с фланцами, имеющих несколько ступеней с различными размерами по сечению, ориентирукщие элементы для каждой группы заготовок, расположенных одна над другой, выполнены в виде по меньшей мере трех пар (вертикальных) штырей, одинаковых по высоте в каждой паре с коническими верхними частями, образующими ложементы под соответствукщие ступени заготовок, причем на плите выполнена опорная поверхность под флан- 5 цы нижних заготовок, а пары штырей выполнены по меньшей мере трех типоразмеров по высоте для каждой группы деталей, расположенных одна над другой, при этом пары штьфей меньшего и среднего типоразмеров предназначены для базирования соответствен1со нижней и верхней заготовок в грудпе, а пары штырей наибольшего размера по высоте предназначены для охвата ступеней меньшего размера заготовок в группе, причем для каждой группы заготовок пары штырей меньшего размера по высоте расположены между парами штырей среднего и наибольшего разме0 „

0

5

| название | год | авторы | номер документа |

|---|---|---|---|

| Робототехнологический комплекс | 1985 |

|

SU1289677A1 |

| Автоматическая линия | 1984 |

|

SU1187962A1 |

| Загрузочное устройство | 1984 |

|

SU1248762A1 |

| Устройство для загрузки металлорежущего станка | 1986 |

|

SU1360967A1 |

| Гибкий производственный модуль | 1986 |

|

SU1404273A1 |

| Устройство для загрузки металлорежущего станка | 1977 |

|

SU722732A1 |

| Магазинное устройство робототехнологического комплекса | 1987 |

|

SU1542669A1 |

| Устройство для загрузки станков | 1981 |

|

SU986725A2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ВЫДАЧИ ЗАГОТОВОК | 1990 |

|

RU2023572C1 |

| Металлорежущий станок | 1983 |

|

SU1135592A1 |

Изобретение относится к области машиностроения и может быть исполь зовано для автоматизации загрузки- разгрузки металлорежущих станков. Целью изобретения является повышение точности базирования в поддоне цилиндрических заготовок с фланцами, имеющих несколько ступеней с различными размерами по сечению. Для этого поддон снабжен ориентирующими элементами 19-22, обеспечивающими установку заготовок в несколько ярусов по высоте. Ориентирующие элементы в поддоне вьтолнены в виде регулируемых по высоте штырей, верхняя часть которых - коническая, а каждая их пара образует для заготовки ори- ентирукяцую призму Боковые поверхности штырей являются ограничителями в осевом направлении, причем верхний ряд заготовок на поддоне сдвинут относительно нижнего на постоянную величину, 9 ило i Л

tpue. f

I

Г

16

15

/ I I I/ /

8 /.Л 6 88

Ы

ФагЛ

Фае.2

Фиг.5

фи.6

-ппф-г

(Jtrue.e 22

21

jpu9.9

| Манипулятор | 1986 |

|

SU1315228A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1989-02-15—Публикация

1986-05-22—Подача