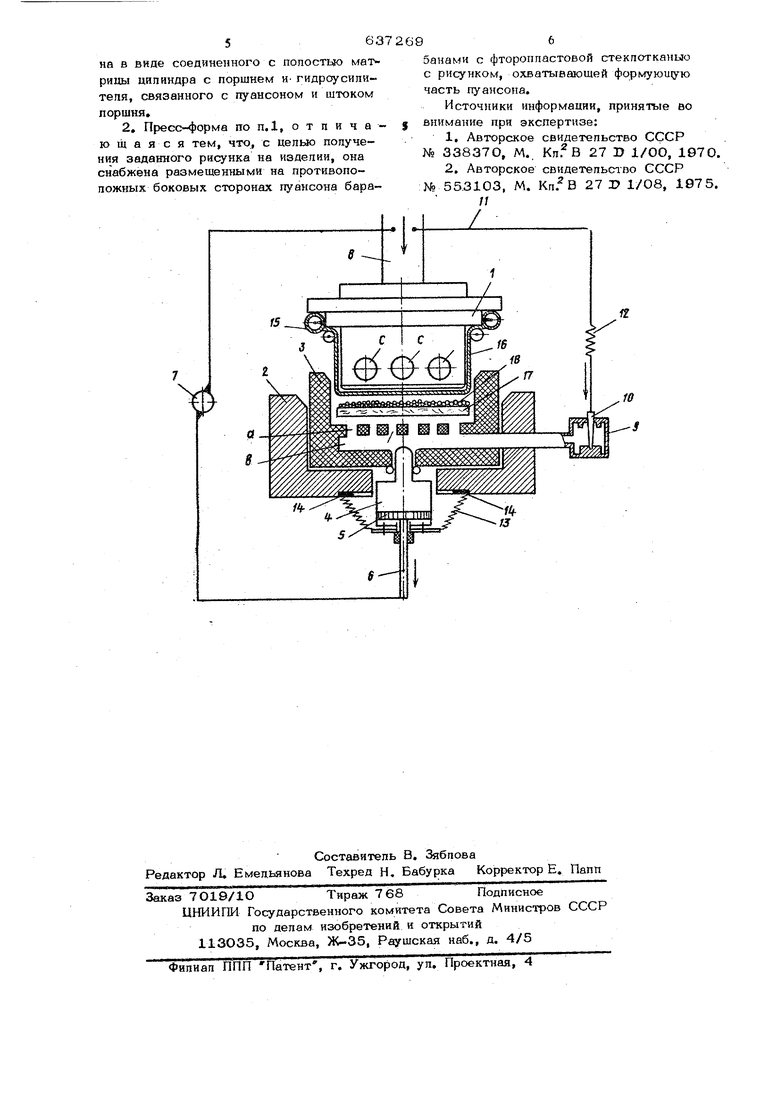

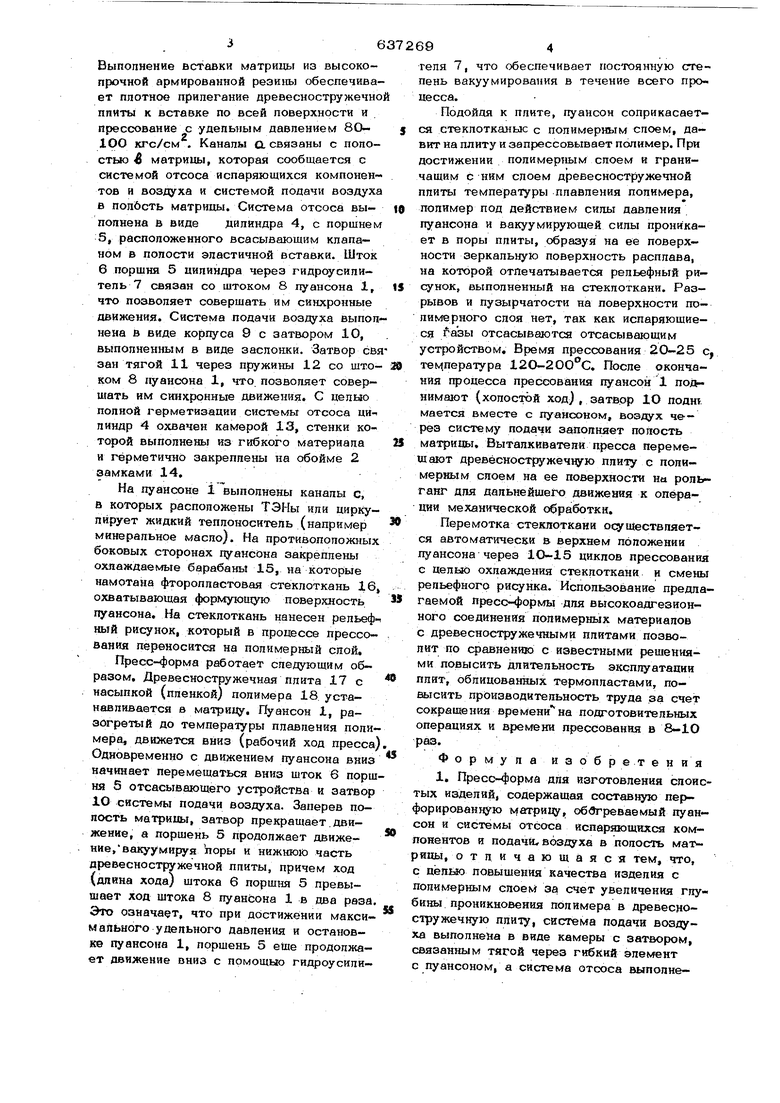

Изобретение относится к области переработки попиглеров и, в частности, к устройствам дня изготовления изделий с полимерным споем. Известна пресс-форма, содер)ащая пуа сон, матрицу, эластичные пневмокамеры и прижимные ппанки l. Также известна пресс-форма для из- готовпения .слоистых изделий,, .содержащая составную перфорированную матрицу, обогреваемый пуансон и системы отсоса испаряющихся компонентов и подачи воздуха в попость матрицы 1,2 Известные пресс-формы позволяют час тично отвести из зоны нагрева испарню.щився компоненты, но не обеспечивают их полного гарантированного удаления без арушенкя сплошности покрытия, чтр снижает качество изделия с полимерным сл ем. Щиь изобретения - повышение качества изделия.с полимерным слоем за счет /вепичения глубины проникновения полимера в древесностружечную плиту н получение заданного рисунка на изделии. Поставленная цель достигается тем, что система подачи воздуха выполнена в виде камеры с затвором, связанным тягой через гибкий элемент с пуансоном, а система отсоса выполнена в виде соединенного с полостью матрицы цилиндра с поршнем и гидроусилителя, связанного с пуансоном и штоком поршня, и тем, что пресс-форма снабжена размешенными на противоположных боковых сторонах пуансона барабанами с фторопластовой стеклотканью с рисунком, охватывающей формующую часть пуансона. На чертеже изображена пресс-форма в разрезе, общий вид. Пресс-форма содержит пуансон 1, матрицу, состоящую из жесткой обоймы 2 и эластичной перфорированной вставки 3, выполненной из высокопрочной армированной резины причем глубина перфорированных каналов CL не превышает 0,5 толщины вставки, а диаметр их равен 1О-12 мм. Выполнение вставки матрицы из высокопрочной армированной реэииы обеспечивает плотное прилегание древесностружечно ппиты к вставке по всей поверхности и прессование с удепьным давлением 8ОiOO кгс/см. Каналы а связаны с попостью 6 матрицы, которая сообщается с системой отсоса испаряющихся компонен тов и воздуха и системой подачи воздуха в полбсть матрицы. Система отсоса выполнена в виде дилиндра 4, с поршнем :5, расположенного всасывающим клапаном в попости эластичной вставки. Шток 6 поршня 5 цилиндра через гидроусилитель 7 связан со штоком 8 пуансона 1, что позволяет совершать им синхронные движения. Система подачн воздуха выпол нена в виде корпуса 9 с затвором 10, выполненным в виде заслонки. Затвор свя зан тягой 11 через пружины 12 со штоком 8 пуансона 1, что позволяет совершать им синхронные движения. С целыо полной герметизации системы отсоса ци-. линдр 4 охвачен камерой 13, стенки которой выполнены из гибкого материала и герметично закреплены на обойме 2 замками 14. На пуансоне i выполнены каналы с, в которых расположены ТЭНы или циркулирует жидкий теплоноситель (например минеральное маспо). На противоположных боковых сторонах lyaHcOHa закреплены охлаждаемые барабаны 15, на которые намотана фторопластовая стеклоткань 16 охватывающая формующую поверхность пуансона. На стеклоткань нанесен рельефный рисунок, который в процессе прессования переноснтся на полимермый слой. Пресс-форма работает следующим образом. Древесностружечная плита 17 с насыпкой (пленкой) полимера 18 устанавливается в матрицу. Пуансон 1, разогретый до температуры плавления полимера, движется вниз (рабочий ход пресса Одновременно с движением пуансона вниз начинает перемещаться вниз шток 6 порш ня S отсасывающего устройства и затвор Ю системы подачи воздуха. Заперев попость матрицы, затвор прекращает.движение, а поршень 5 продолжает движение,вакуумируя поры и нижнюю часть древесностружечной плиты, причем ход (длина хода) штока 6 поршня 5 превышает ход штока 8 пуансона 1 в два раза Это означает, что при достижении максимального удельного давления и остановке пуансона 1, поршень 5 еше продолжает движение вниз с помощыо гидроусили694 еля 7, что обеспечивает постоянную стеень вакуумирования в течение всего проесса. Подойдя к плите, пуансон соприкасаетя стеклотканьк с полимерным споем, давит на плиту и запрессовывает полимер. При достижении полимерным слоем и граничащим с НИМ слоем древесностружечной ппиты температуры плавления полимера, полимер под действием силы давления . пуансона и вакуумируюшей силы проникает в поры ппиты, образуя на ее поверхности зеркальную поверхность расплава, на которой отпечатывается рельефный рисунок, выполненный на стекпоткани. Разрывов и пузырчатости на поверхности полимерного слоя нет, так как испаряюшиесд fазы отсасываются отсасывающим устройством. Время прессования 2О-25 с, температура 12О-2ООС. После окончания процесса прессования пуансон 1 поднимают (холостой ход), затвор Ю подш мается вместе с пуансоном, воздух через систему подачи заполняет полость малицы. Выталкиватели пресса перемещ ают древесностружечную плиту с попиMepffibtM слоем на ее поверхности на ропьГанг Д1Ш дальнейшего движения к операции механической обработки. Перемотка стеклоткани осуществляется автоматически в верхнем положении пуансоначерез 10-15 циклов прессования с целью охлаждения стеклоткани и смены рельефного рисунка. Использование предлагаемой пресс-формы для высокоадгезионного соединения полимерных материалов с древесностружечными плитами позвонит по сравнению с известными решениями повысить длительность эксплуатации плит, облицован яых термопластами, повысить производительность труда за счет сокраиюния времени на подготовительных операциях и прессования в 8-1О раз. Фо р му л аиз обретен ия 1. Пресс-4орма дпя изготовления слоистых изделий, содержащая составную перфорированную матрицу, обогреваемый пуансон и системы отсоса испаряющихся компонентов и подачи, воздуха в полость матрицы, отличающаяся тем, что, с цепью повышения качества изделия с попимерным слоем за счет увеличения глубины проникновения полимера в древесностружечную плиту, система подачи воздуха выполнена в виде камеры с затвором, связанным тягой через гибкий элемент с пуансоном, а система отсоса выполне- 563 на в виде соединенного с попостыо матрицы цилиндра с поршнем и- гидроусипитепя, связанного с пуансоном и штоком поршня. 2, Преес-форма по п. 1, о т п и ч а ю щ а я с я тем, что, с целые попучения заданного рисунка на издепии, она снабжена размещенными на противоположных боковых сторонах пуансона бара6оанами с фтороппастовой стекпотканыо с рисунком, охватывающей формуюи(ую часть пуансона. Источники информации, принятые во внимание при экспертизе: 1,Авторское свидетепьство СССР NO 338370, М.. 27 D 1/ОО, 1970. 2.Авторское свидетельство СССР № 55.3103, М. Кл.В 27 3 1/О8, 1975. 7/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОФОРМОВАННЫХ ИЗДЕЛИЙ ИЗ КОЛЛАГЕНСОДЕРЖАЩЕГО МАТЕРИАЛА | 2010 |

|

RU2426486C1 |

| Пресс-форма для изготовления изделий из пластмасс методом прямого прессования | 1980 |

|

SU903145A1 |

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ ПЛИТКИ НА ОСНОВЕ ПОЛИМЕРНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2337006C1 |

| СПОСОБ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИТНЫХ МАТЕРИАЛОВ МЕТОДОМ ВОЗДУШНОГО ФОРМОВАНИЯ С ПРИМЕНЕНИЕМ В КАЧЕСТВЕ ПУАНСОНА НАДУВНОЙ КАМЕРЫ ИЗ ЖИДКОЙ РЕЗИНЫ | 2019 |

|

RU2730335C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМИРОВАНИЯ ПРЕСС-ФОРМ ЛИТЬЯ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1996 |

|

RU2114716C1 |

| УНИВЕРСАЛЬНЫЙ ВИБРОПРЕСС | 2004 |

|

RU2342247C2 |

| Способ изготовления древесно-волокнистых плит с рельефным рисунком | 1990 |

|

SU1721162A1 |

| ЛИТЬЕВАЯ ПРЕСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ ПОДДОНОВ И ПОДДОНЫ, ИЗГОТАВЛИВАЕМЫЕ ПОСРЕДСТВОМ ЛИТЬЕВОЙ ПРЕСС-ФОРМЫ | 2023 |

|

RU2810812C1 |

| Способ изготовления древесностружечных плит | 1991 |

|

SU1834875A3 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2017 |

|

RU2656468C1 |

Авторы

Даты

1978-12-15—Публикация

1977-07-15—Подача