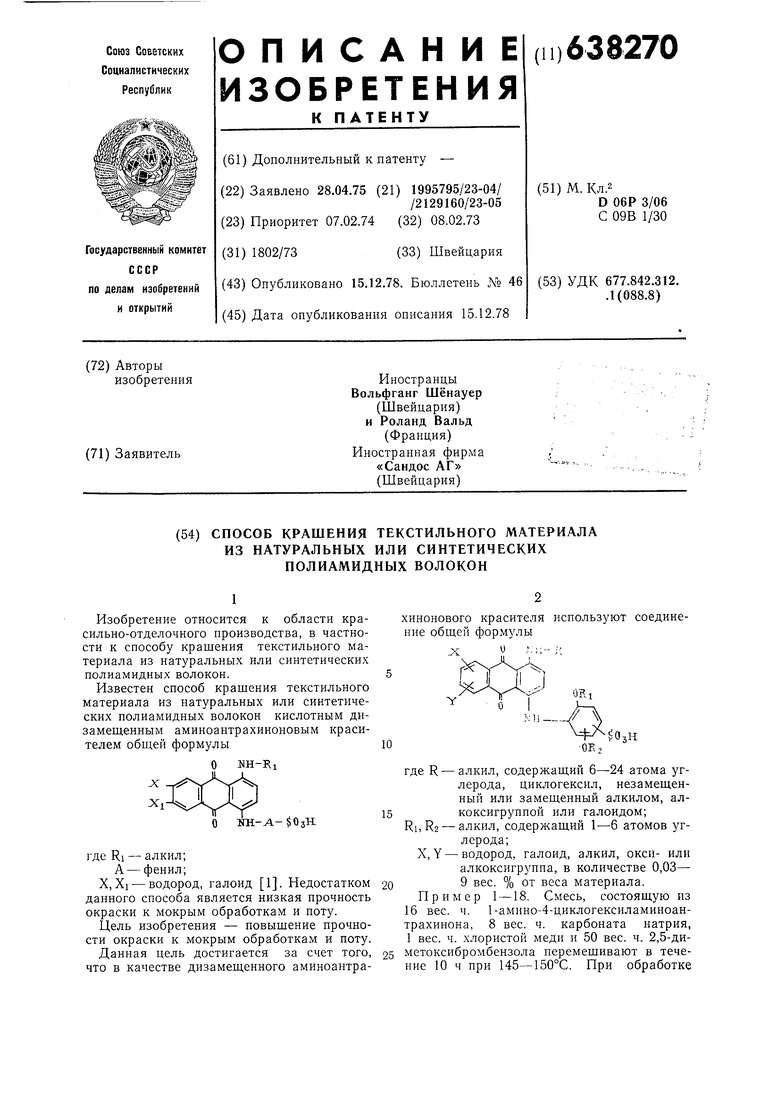

(54) СПОСОБ КРАШЕНИЯ ТЕКСТИЛЬНОГО МАТЕРИАЛА

ИЗ НАТУРАЛЬНЫХ ИЛИ СИНТЕТИЧЕСКИХ

ПОЛИАМИДНЫХ ВОЛОКОН

реакционной смеси 80%-ным раствором этилового спирта выпадает в осадок продукт реакции.

Полученную кристаллическую кашеобразную массу отфильтровывают, промывают водой до нейтральной реакции.

Получают продукт строения

оСНз

/Л

odH,

о

в виде синего порошка. Этот продукт прибавляют к 10-кратному количеству 10- 1 5%-ного раствора олеума при 10-15°С и сульфомассу перемешивают в течение 3 ч при этой же температуре, после чего сульфомассу выливают в смесь льда с хлористым натрием и отфильтровывают выпавший краситель. Краситель замешивают с водой, устанавливают рН равным 7 добавлением к пасте раствора NaOH и высушивают.

Текстильный материал из синтетического полиамидного волокна, например найлона и шерсти, окрашивают из слабокислых ванн в чистые сине-зеленые цвета; окраски обладают устойчивостью к свету и мокрым обработкам.

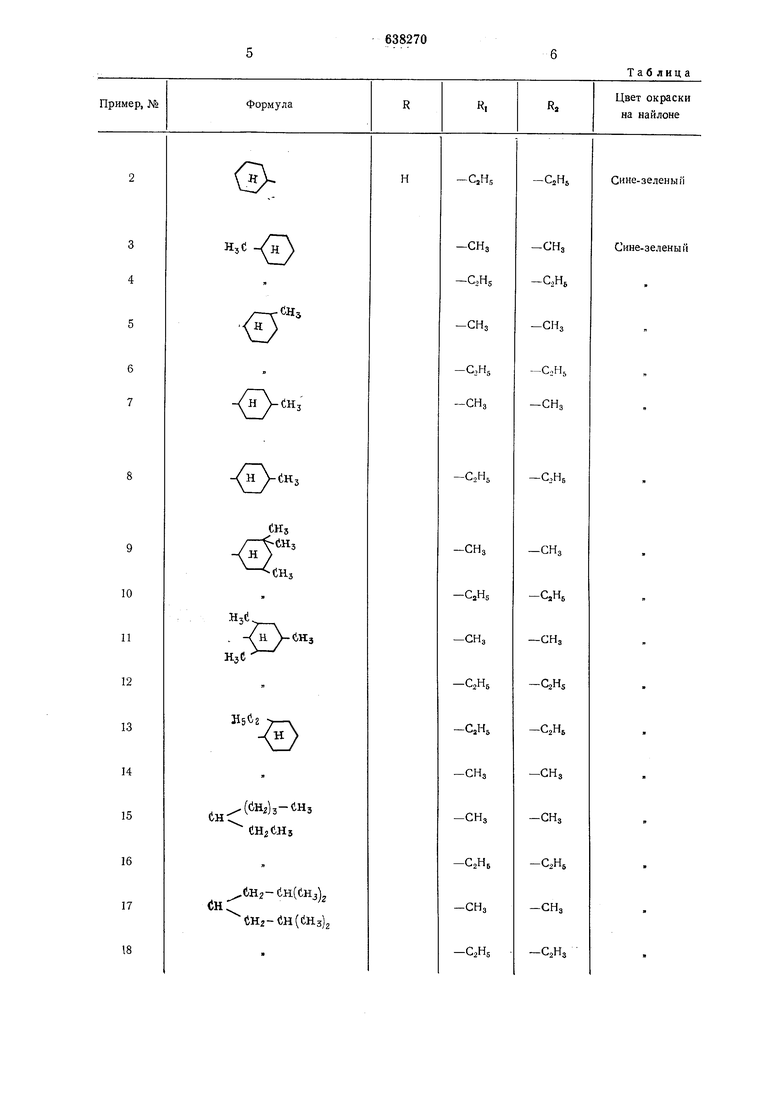

В приведенной ниже таблице показано строение ряда красителей, которые могут быть получены согласно способу, описанному в примере 1, и соответствуют обш,ей формуле

ЛЫ-Д

$ОзН

ОБ г

где R, RI и RZ имеют значения, приведенные в соответствуюш;их столбцах таблицы. Пример 19. В красильную ванну, состояш,ую из 4000 вес. ч. воды, 10 вес. ч. безводного сульфата натрия и 2 вес. ч. красителя, содержащего NaCl, приготовленного согласно примерам 1 -18, при 40°С помешают образец ткани из полиамидного волокна (например, найлона), предварительно смоченного.

Красильную ванну нагревают в течение 30 мин до температуры кипения, выдерживают при этой температуре в течение 1 ч, прибавляют 4 вес. ч. уксусной кислоты и 5 заканчивают крашение носледуюш;его 30-минутного нагревания до температуры кипения.

В процессе крашения добавляют воду взамен испарившейся. Затем образец, окрашенный в сине-зеленый цвет, вынимают из раствора, промывают водой и высушивают. По этому способу можно красить также и шерсть. Окраски имеют хорошую светоустойчивость и хорошую устойчивость к мок5 рым обработкам.

Пример 20. Крашение осуш,ествляют согласно примеру 19, но добавку 4 вес. ч. уксусной кислоты вводят в начале крашения. Получают равномерную окраску.

0 Пример 21. Основовязанный трикотаж из полиамида 66 плюсуют составом, содержаш,им 10 г/л красителя, 50 г/л бутилдиэтиленгликоля, 20 г/л полиэтиленгликоля с молекулярным весом 300 (Карбовакс 300)

5 и 2 г/л альгината. Плюсование производят при 60°С до содержания влаги 30% (на вес в сухом состоянии), пропитанный материал сушат при 120°С и термофиксируют при 200-210°С. После промывки, стирки, повторной нромывки и сушки получают синезеленые окраски.

Пример 22. Основовязанный трикотаж из полиамида 6 плюсуют при 25-30°С плюсовочным составом, содержащим 10 г/л

5 красителя, 10 г/л октилфенилпентаэтиленгликолевого эфира, 2 г/л 60%-ного раствора сульфата лаурилдиэтиленгликолевого эфира и 4 г/л альгината натрия. Плюсование проводят до 40%-ного содержания влаги

0 (на вес в сухом состоянии) и затем образец сушат.

Фиксацию осуществляют запариванием при 101-103°С насыщенным паром. После промывки, стирки, повторной промывки и

5 сушки получают сине-зеленую окраску.

Пример 23. Основовязанный трикотаж из полиамида 66 печатают пастой состава: 40 вес. ч. красителя, 50 вес. ч. мочевины, 500 вес. ч. 13%-ного загустителя из плодов

0 рожкового дерева, 60 вес. ч. аммониевой соли винной кислоты, 380 вес. ч. воды, высушивают и запаривают насыщенным паром в течение 20 мин. Текстильный материал, окрашенный согласно данному способу, обладает хорошей прочностью окраски к мокрым обработкам и поту.

Таблица

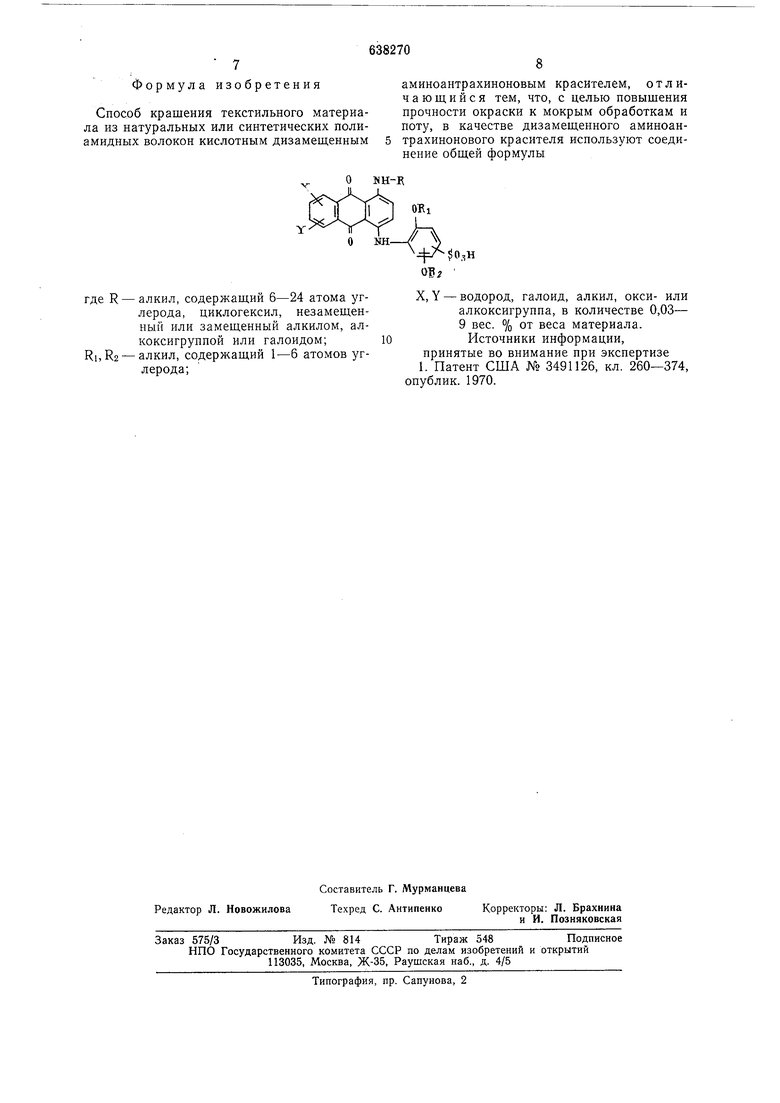

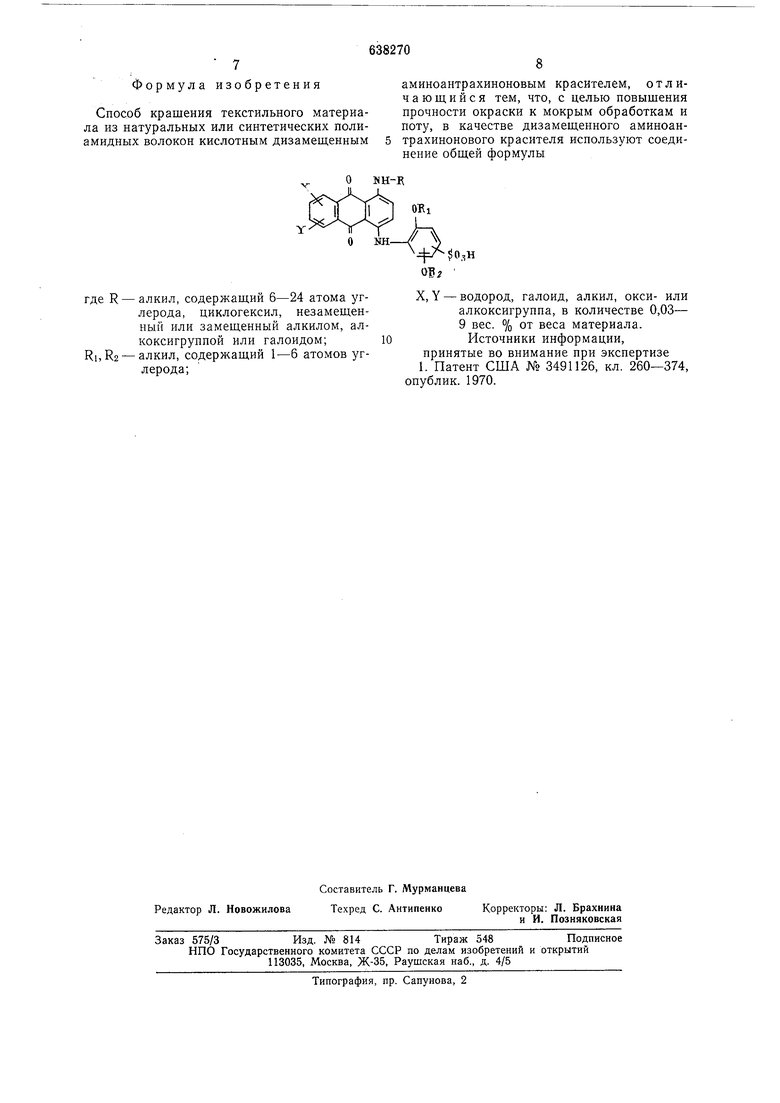

Формула изобретения

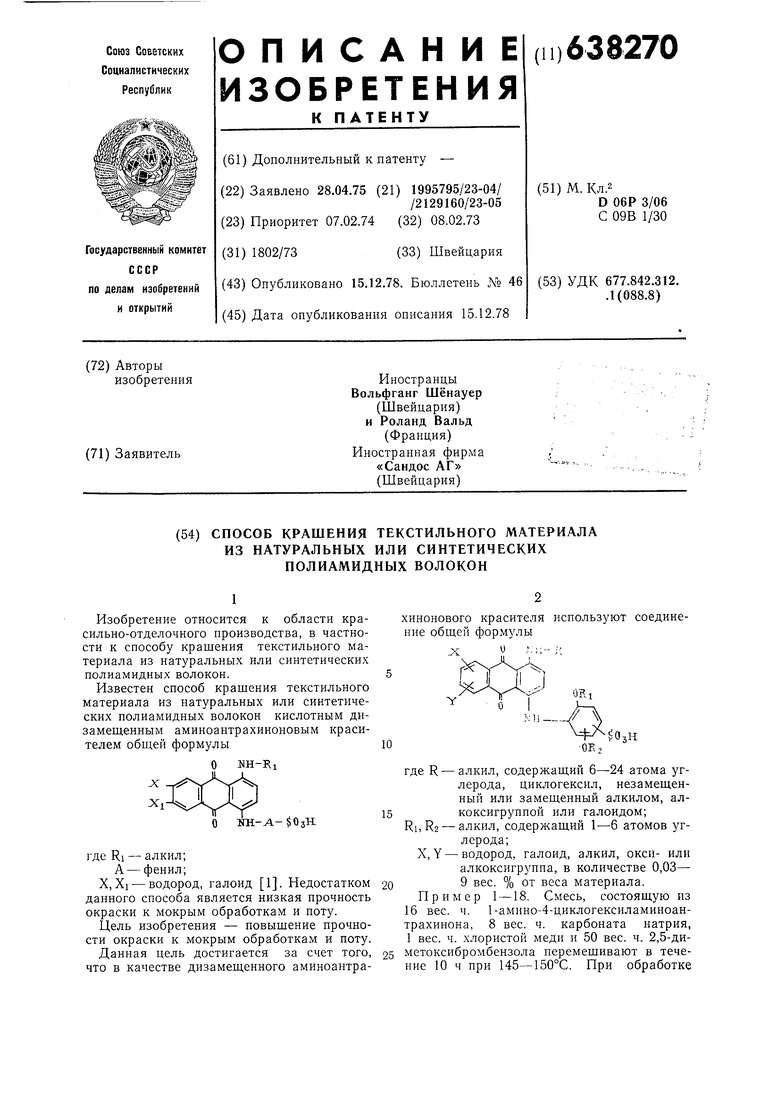

Способ крашения текстильного материала из натуральных или синтетических полиамидных волокон кислотным дизамещенным

алкил, содержащий 6-24 атома углерода, циклогексил, незамещенный или замещенный алкилом, алкоксигруппой или галоидом;

алкил, содержащий 1-6 атомов углерода;

аминоантрахиноновым красителем, отличающийся тем, что, с целью повышения прочности окраски к мокрым обработкам и поту, в качестве дизамеш,енного аминоантрахинонового красителя используют соединение общей формулы

кн-к

X, Y - водород, галоид, алкил, окси- или алкоксигруппа, в количестве 0,03- 9 вес. % от веса материала. 10Источники информации,

принятые во внимание при экспертизе 1. Патент США № 3491126, кл. 260-374, опублик. 1970.

Авторы

Даты

1978-12-15—Публикация

1975-04-28—Подача