1

Изобретение касается улучшенного способа получения алюминийалкнлов общей формулы (I), где - низший алкил; R - низший алкил или галоид.

Алюминийалкилы могут быть использовалы в химической отрасли промышленности в процессах полимеризации и олигомеризации ненасыщенных углеводородных соединений для приготовления каталитических систем, а также в процессах синтеза органических и металлорганических соединений при помощи алюминий-алкилов.

Известен способ получения алюминийалкилов из алюминия, водорода и олефинов при температуре 100-150°С и давлении до 100 атм 1.

Недостатки известного способа; применение аппаратов высокого давления; для получения алюминийалкилов с чистотой, достаточной для их использования в качестве сокатализаторов в полимеризации олефинов, процесс необходимо проводить в две стадии; при пол чепии алкилалюмицийгалогенидов процесс становится трехстадийным.

В связи с этим усложняются технология и аппаратурное оформление процесса, снижается съем продукта с единицы оборудования.

2

Наиболее близким к описываемому способу по технической сущности и достигаеjMOMy результату является способ получения алюминнйалкилов общей формулы (I),

заключающийся в том, что галоидный алкил подвергают взаимодействию с активированным алюминием и металлическим натрием в среде инертного углеводородного растворителя, например бензина, при 110-

145°С 2. Выход 67-80%. Активирование алюминия производят обработкой диалкилалюминийхлоридом п бромистым этилом. Такие условия не пригодны для получения чистых целевых продуктов, применяемых

в качестве сокатализаторов в полимеризации этилена и пропилена (особенно при получении алюминийтриалкилов) ввиду загрязнения продуктов диэтилалюминийбромидом. Кроме того, при температурах выше 110°С интенсивно протекают побочные реакции, приводящие к увеличению расхода исходных продуктов и к повышению давления в реакторах. В частности, при температурах выше 110°С с больщой скоростью образуются алканы:

2Na-f2RX- R-R+2NaX, где R - алкил; X - галоид. При этих же условиях легко протекает реакция комплексообразования галогенидов натрия с алкилалюминийсесквигалогенидами (особенно хлористого натрия с метил - и этилалюминийхлоридами): МаХ+АШз-А1Хз NaX-AlRXj+AlR X. При этом снил ;ается выход и ухудшается качество целевых продуктов. Цель изобретения - интенсификация процесса и улучшение качества целевого продукта. Достигается это описываемом способом получения алюминийалкилов общей формулы (I), заключающимся в том, что соответствующий галоидиый алкил подвергают взаимодействию с алюмииием, активированным, преимущественно, добавками титана, и с металлическим натрием при 50-110°С в среде инертного углеводородного растворителя в присутствии комплексного катализатора - продукта взаимодействия алкоксититанхлорида общей формулы (НО)„Т1С14-„, где R - низщпй алкил, , с алюминийорганическим соединением общей формулыА1Н„,Хз-.,,., где R - низший алкил, X - галоид, т 1-3, или с полиалюмоксаном обпдей формулы (R),Al-(OAl)p-OAI(R), где R - низщий алкил, р 0-30. Выход целевого продукта до 92% в расчете на исходный алюминий. Комплексное титансодержащее соединение получают взаимодействием его компонентов непосредственно в реакторе или готовят предварительно в специальном аппарате. Предлагаемый способ позволяет ускорить синтез целевых продуктов, а температура синтеза снижается до 50-110°С замедляются побочные процессы, что приводит к получению чистого целевого продукта. Технологически более удобно осуществлять способ при совместной подаче галоидного алкила и металлического натрия в реакционную среду, состоящую из алюминия (преимущественно содерлсащего в своем составе до 0,6% титана) и углеводородного раствора алюминийалкила (преимущественно синтезируемого) с введенным в него катализатором. Однако способ можно осуществлять подачей галогеналкила в реакционную среду, состоящую из металлического натрия, алюминия и углеводородного раствора алюминийалкила с введенным и iiero катализатором. Количество алюмииийалкила в исходной реакционной среде составляет от 10 до 100% но отношению к загружаемому алюминию. Количество катализатора в пересчете на титан 0,004-0,25% к количеству загружаемого алюминия. Количество натрия и галогеналкила 100-110% от стехиометрии. Выход получаемого алюминнйалкила составляет не менее 80%, считая на загруженный алюминий. Пример 1. В реактор емкостью 1,0 л, снабженный мешалкой и рубашкой для обогрева, загружают 27 г порошкообразного алюминия, суспендированного в 400 г бензина, содержащего 20 г триметилалюминия и 0,2 г катализатора, состоящего из 79 вес. ч. полиизобутилалюмоксана общей формулы (i-Bu),,Al-(O-Al),-OAl(f-Bu), r-J3u р 0-30 и 21 вес. ч. СПзОПСЬ. Затем при перемешивании в ргактор загружают 75 г металлического натрия. Реакционную массу нагревают до 70°С и постепен 10, в течение 10 ч, подают 155,0 г СНзС1. Температура реакционной массы постепенно повышается и достигает 100°С в конце синтеза. Давление возрастает до 4,0 атм за счет роста температуры и образования побочного продукта реакции - этана. По окончании синтеза реакционную массу охлаждают до 30°С, фильтруют и анализируют на содержание алюминийалкилов. Получено 57,0 триметилалюминия. Степень превращения алю.миния составляет 85%, производительность процесса 0,2 г триметилалюминия с 1 г алюминия в 1 ч. Содержание побочного продукта - диметилалюминийхлорида - 5,32 г. Пример 2. Процесс ведут в аналогичных примеру 1 условиях в отсутствие катализатора. Получено 23 г триметилалюминия. Степень превращения алюминия 68%. Производительность - 0,085 г триметилалюминия с 1 г алюминия в 1 ч. Содержание диметилалюминийхлоррща 38,4 г. Пример 3. В реактор, аналогичный примеру 1, загружают 27 г алюминия, суспендированного в 400 г бензина, содержащего 30 г дибутилалюминнйбромида и 0,3 г изопропокситрихлорида титана. Затем загружают 23 г металлического натрия. Реакционную массу нагревают до 50°С и постепенно, в течение 3 ч, вводят 175 г бромистого бутила. Температуру поддерживают не выше 110°С. Получено 195 г дибутилалюминийбромида. Степень превращения алюминия 88,3%. Производительность 2,4 г дибутилалюминийбромида с 1 г алюминия в 1 ч.

П р и м с р 4. Процесс ведут в аналогичных условиях в отсутствие катализатора. После охлаждения и фильтрации реакционную массу анализируют на содержание алюминийалкилов. Концентрация алюминия 4,24 вес. %, брома 17,3 вес. %. Производительность 1,3 г дибутилалюминийбромида с 1 г алюминия в 1 ч. Количество бутилалюминийбромида 83,6 г. Степень превращения алюминия 84,8%.

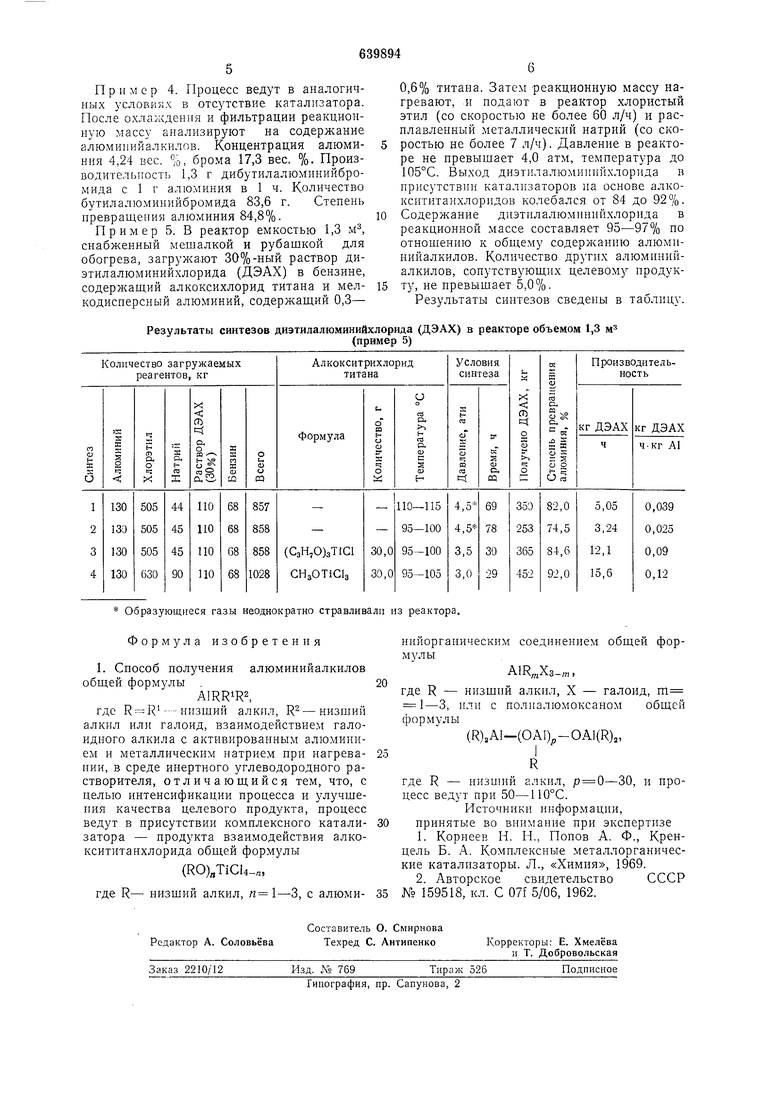

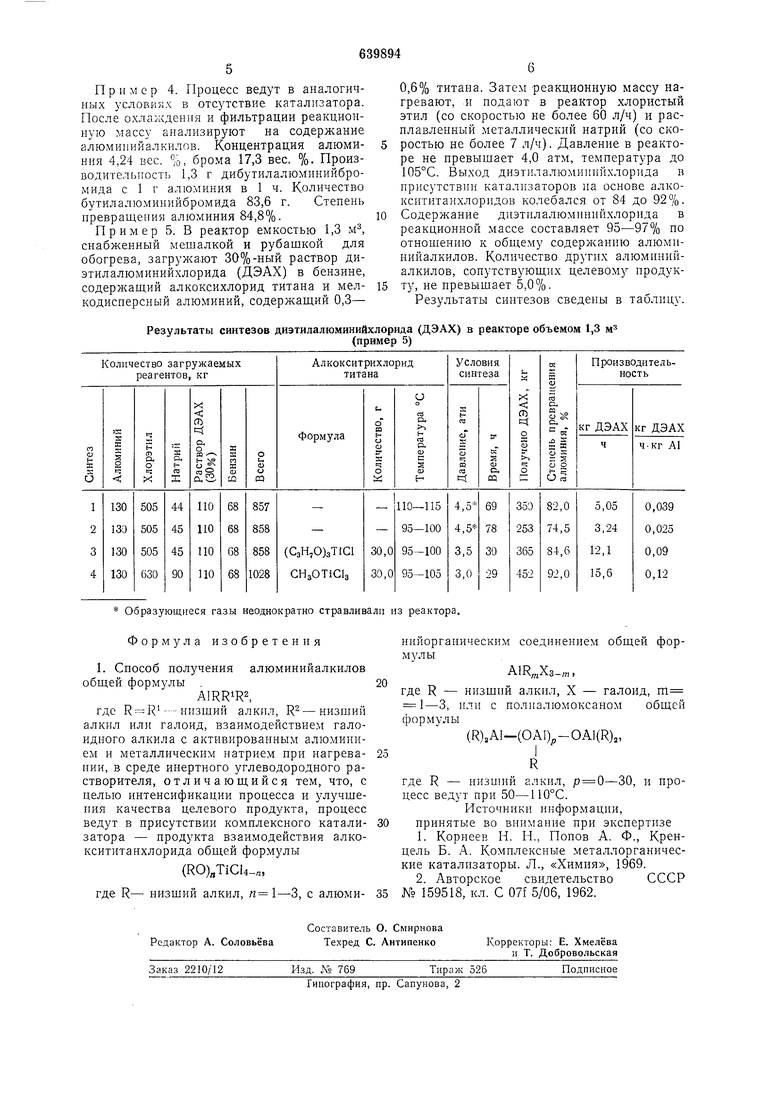

Пример 5. В реактор емкостью 1,3 м, снабженный мешалкой и рубашкой для обогрева, загружают 30%-ный раствор диэтилалюминийхлорида (ДЭАХ) в бензине, содержащий алкоксихлорид титана и мелкодисиерсный алюминий, содержащий 0,3- Результаты синтезов диэтилалюминийхлорида (ДЭАХ) в

0,6% титана. Затем реакционную массу нагревают, и подают в реактор хлористый этил (со скоростью не более 60 л/ч) и расплавленный металлический натрий (со скоростью не более 7 л/ч). Давление в реакторе не превышает 4,0 атм, температура до 105°С. Выход диэтилалюми П Йхлорида в нрисутствин катализаторов на основе алкоксититанхлоридов колебался от 84 до 92%. Содержание диэтилалюмннийхлорида в реакционной массе составляет 95-97% по отношению к обшему содержанию алюминийалкилов. Количество других алюминийалкилов, сопутствующих целевому продукту, не нревыщает 5,0%. Результаты синтезов сведены в таблицу. (пример 5) реакторе объемом 1,3 м

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения несольватированных алкилалюмоксанов | 1976 |

|

SU891675A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИЙАЛКИЛОВ | 2005 |

|

RU2295532C1 |

| Способ получения несольватированных алкилалюмоксанов | 1989 |

|

SU1754717A1 |

| Способ получения триалкилалюминия | 2021 |

|

RU2779851C1 |

| Способ получения компонента катализатора для полимеризации олефинов | 1976 |

|

SU685328A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОКСАНОВ | 2014 |

|

RU2668553C2 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ НИЗКООКТАНОВЫХ БЕНЗИНОВЫХ ФРАКЦИЙ В ВЫСОКООКТАНОВЫЙ БЕНЗИН БЕЗ И В ПРИСУТСТВИИ ВОДОРОДА | 2011 |

|

RU2480282C2 |

| СПОСОБ ПОЛУЧЕНИЯ И ОЧИСТКИ АЛЮМИНИЙАЛКИЛОВ | 2011 |

|

RU2460733C1 |

| Способ получения 1,5,9-циклододекатриена | 1977 |

|

SU730669A1 |

| ЦЕОЛИТСОДЕРЖАЩИЙ КАТАЛИЗАТОР, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПРЕВРАЩЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ C-C И МЕТАНОЛА В ВЫСОКООКТАНОВЫЙ БЕНЗИН И АРОМАТИЧЕСКИЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2478007C2 |

Авторы

Даты

1978-12-30—Публикация

1977-04-04—Подача