Изобретение относится к области вычислительной техники, в частности к устройствам для управления производством, и может быть использовано при построении заводов-автоматов.

Известно устройство для управления производством 1, содержащее периферийные блоки, блок задания времени и даты, блок контроля кодов, коммутатор, блок долговременной памяти, регистры, анализаторы, блок управления поиском, блок признаков абонента, блок вида операции, блок признаков вывода, блок признаков ввода, блоки вывода и блоки ввода.

Недостаток устройства состоит в том, что оно является весьма сложным по конструкции и требуемому программному обеспечению, что ведет к повышенной стоимости устройства.

Наиболее близким к изобретению является устройство для управления производством 2, содержащее блок отображения и задания режимов, первые вход и выход которого соединены соответственно с первым выходом и входом блока памяти соетояния производства, блок памяти складских деталей, блок адресации, блок управления станком и блок поиска инструмента, первые входы которых соединены со вторым выходом блока памяти состояния производства, блок контроля, первые вход и выход которого соединены соответственно с третьим выходом и вторым входом блока памяти состояния производства, блок дешифрации команд, первый вход которого соединен со вторым выходом блока отобрал ;ения и задания режимов, причем вторые входы блока памяти складских деталей, блока адресации, блока управления станком и блока поиска инструмента соединены со вторым выходом блока отобрал ения и задания режимов, а третий вход, первый и второй выходы блока управления станком соединены соответственно с выходом и третьим входом блока поиска инструмента и с третьим входом блока памяти складских деталей.

К недостаткам известного устройства следует отнести: наличие центрального источника программ, необходимого для хранения информации об обработке детали, ограничивающего диапазон номенклатуры деталей емкостью своей памяти, увеличивающего количество коммуникаций к станкам, необходимость останова всего производства при неполадках в центральном источнике программ; наличие центрального средства управления местонахождением инструмента и управления грузопотоком, ведущие также к значительному увеличению коммуникаций

и вызывающие остановку производства ири неполадках; связь всех станков с центральным источником программ, которая в случае обработки деталей одной партии на всех однотипных станках одновременно или с небольшой разницей по времени, вынуждает иметь устройства для размножения и смещения по времени программ обработки деталей.

Таким образом, основной недостаток устройства - сложность его построения. .

Цель изобретения - упрощение устройства.

Поставленная цель достигается тем, что устройство содержит передвижной блок памяти параметров детали, входы которого с первого по пятый соединены соответственно с выходом блока памяти складских деталей, с третьим выходом блока управления станком, со вторым выходом блока контроля, с первым и вторым входами устройства, с первого по восьмой выходы передвижного блока памяти параметров детали соедипены соответственно со вторым входом блока дешифрации команд, с четвертым входом блока памяти складских деталей, с четвертым входом блока управления станком, с четвертым входом блока поиска инструмента, со вторым входом блока контроля и с первым, вторым выходами устройотца, третий вход которого соединен с пятым входом блока памяти складских деталей и с третьим входом блока контроля, четвертый вход и третий выход которого соединены соответственно с четвертым входом и третьим выходом устройства.

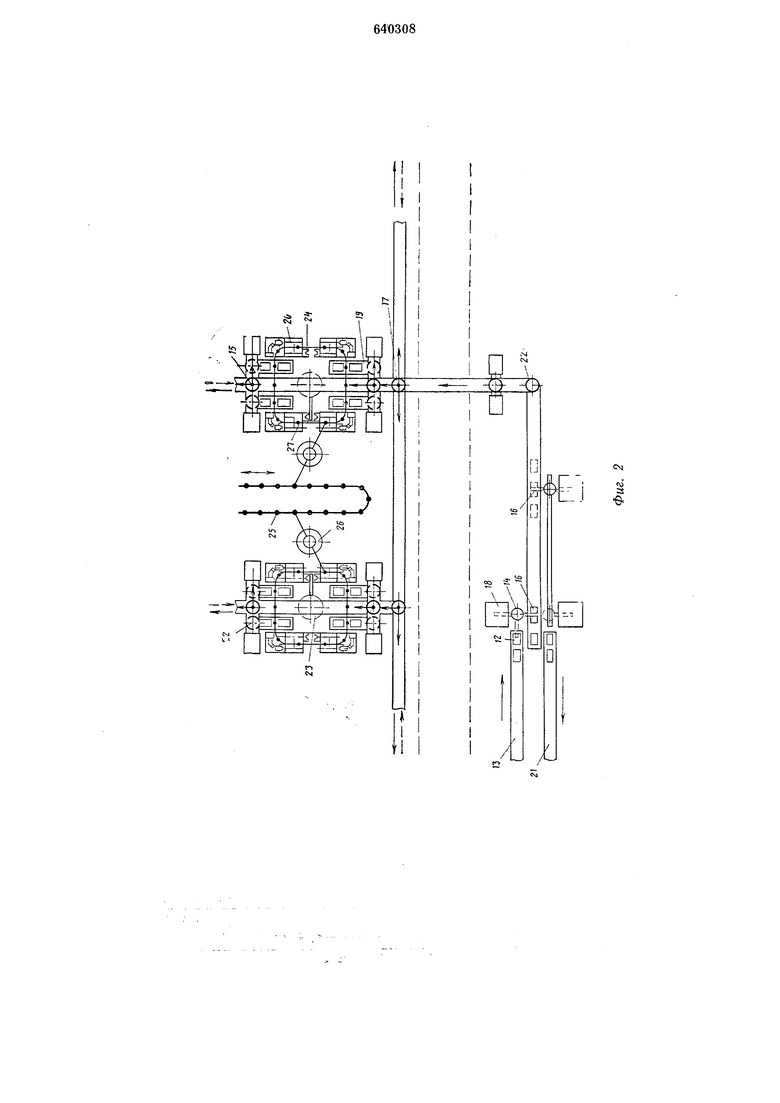

На фиг. 1 представлена структурная схема устройства; на фиг. 2 - вид в плане одного из вариантов выполнения устройства (схематически); на фиг. 3 - вид сбоку варианта устройства, изображенного на фиг. 2.

Устройство содержит (фиг. 1): блок 1 отображения и задания режимов, блок 2 памяти состояния производства, блок 3 коптроля, блок 4 памяти складских деталей, блок 5 дешифрации команд, блок 6 адресации, блок 7 управления станком, блок 8 поиска инструмента, передвижиой блок 9 памяти параметров детали. Кроме того, позициями 10, И обозначены передвижные блоки памяти параметров детали двух соседних участков производства.

Вариант выполнения устройства может содержать (фиг. 2): спутник 12, транспорт 13, робот-манипулятор 14, индивидуальный магазин 15, перегрузочную позицию 16, средство адресования 17, склад заготовок 18, накопитель 19, станок 20, питающую ветвь 21 транспорта, место развязки 22, робот-загрузчик 23, патрон 24, центральный магазин 25 инструментов, перекладчик 26, спутник 27, ячейку 28 склада заготовок.

Обозначения на фиг. 3 аналогичны обозначениям на фиг. 2.

Устройство для управления производством работает следующим образом.

Заготовка на спутнике 12 с информацией в блоке 10 предыдущего производственного участка содержащей адрес исходных данных обработки детали и данные управления роботами по транспорту 13 предыдущего производственного участка поступает на ее перегрузочную позицию. С перегрузочной позиции робот-манипулятор 14 в зависимости от считанной программы перекладывает заготовку, при необходимости кантуя ее, на спутник 27 (фиг. 3) данного участка, находящийся в этот момент на перегрузочной позиции 16, или в свободную ячейку 28 склада 18 заготовок, одновременно передавая информацию путем считывания и записи либо в блок 9 спутника 27, либо в блок 4 намяти складских деталей склада 18. Одновременно информация о наличии и виде заготовки передается в блок 2, которая по требованию отражается на блоке 1. Порядок запуска заготовок в производство заранее планируется и переносится в блок 1.

Освобождающийся накопитель 19 любого станка 20 вызывает заготовку со склада 18. При условии возможности обработки любой заготовки на любом станке (обезличенный режим работы), робот-манипулятор 14 устанавливает на снутник 27 очередную заготовку, вынимая ее из ячейки 28 склада 18. При адресном режиме работы устройством считывания при движении ячеек 28 склада 18 осуществляется ноиск определенной заготовки с последующей установкой на свободный спутник 27 перегрузочной позиции 16. В обоих случаях информация передается в блок 9 спутника 27, который после зажима детали перемещается по питающей ветви 21 транспорта. В случае адресного режима информация об адресовании данного спутника считывается в местах 22 развязки, и спутник направляется в зависимости от адреса в вызвавший его накопитель 19. В случае возможности обработки любой заготовки на любом станке последнее перед вызвавщим накопителем устройство развязки с помощью средств адресования останавливает первый ноступающий по питающей ветви 21 транснорта спутник 27 и направляет его в указанный накопитель, одновременно вызывая со склада 18 новую заготовку для пополнения накопителя, вызвавшего предыдущую заготовку. Учитывая, что время транспортирования заготовки со склада в любой из накопителей 19 меньще минимального времени обработки, станок всегда обеспечен заготовками в накопителе.

По программе станка по окончании обработки детали, двухщпиндельная бабка разворачивается на 180°, вводя в обработку заготовку, заранее установленную роботом 23 в патроне 24 и выводя из зоны обработки деталь с одновременным вызовом роботазагрузчика 23. Поскольку время обслуживания одного станка значительно меньше минимального времени обработки, а диаиазон времени на снятие детали и загрузку новой равен времени обработки детали, исключается простой станков по причине ожиДания робота. Обслуживание станков робот-загрузчик 23 осуществляет в порядке приоритета. Одновременно с загрузкой заготовки в шпиндель станка осуществляется передача информации путем считывания и записи в блок 7 vпpaвлeI ИЯ станком, а также передача информации на поиск инструмента в центральном магазине 25 инструментов с номощьго блока 8 поиска инструмента и нерегрузка его нерекладчиком 26 в индивидуальный магазин 15. Для обработки последующей детали выбирается только тот инструмент, которого не хватает в индивидуальном магазине 15. После обработки ппедндушей дета.тп инстпумент, не используемый для последующей детали, возвращается в нейтральный магазин 25. Таким образом, пока станок обрабатывает детали одной партии, заненя инструмента в индивидуальном магазине 15 ПРОИЗВОДИТСЯ только по мере его износа, но номенклатура инструмента остается постоянной. При возвращеиии инструмента в центральный магазин 25 в блок 2 иоступают данные о на,11ичии определенного инструмента в нем. ПОСКОЛЬКУ станок 20 имеет в блоке 7 управления станком УСТРОЙСТВО контроля за состоянием инструмента, нет необходимости учитывать суммарное врелтя его работы и его замена осуществляется по команде устройства контроля с одновременной передачей этой команды через блок 7 управления станком 20 на блок 1.

Робот-загрузчик 23 устанавливает обработанную деталь на тот же СПУТНИК 27, с КОТОРОГО он сня.п заготовку для установки ее на станке с одновременной иередачей ииформании о действительном состоянии детали, получаемой с конна программы обработки указанной детали от блока 7 управления станколт нутем записи в блок 9 сиутника 27. Затем СПУТНИК 27 с деталью и информапией о ней направляется п зависимости от дальнейшего технологического процесса либо на склад полуфабрикатов, либо на склад готовых деталей, что ослчлествляр.тся средствами адресовання 17 в местах развязки грузопотока нУтем считывания адресной информации и соответствующего направления спутника 27.

СПУТНИК 27 останавливается на соответствующей перегрузочной позинии 16. вызывает робот-маттипулятор 14. КОТОРЫЙ считывает с б.покя 9 спутника 27 инсЬормацию и в зя,и1 имости от полученной пнЛопмации, ПРИ необходимости кантуя деталь, загружает ор .тибо в один из складов, либо перегружает на перегрузочную позицию транспорта последующего производственного участка. При этом в блок 2 направляется информацня о действнтельном состоянии складов, которая при необходимости отражается на блоке 1.

Работа снстемы со склада полуфабрикатов аналогнчна работе со склада заготовок. Деталь из склада готовых деталей роботомманипулятором 14 при необходимости кантуется и нередается на транспорт последующего производственного участка и устанавливается на спутнике с одновременной передачей информации о действительном состоянии детали нутем считывания и записи в блоке 11, иосле чего снутник отправляется в следующую производственную систему.

Формула изобретения

УСТРОЙСТВО для управлення ПРОИЗВОДСТВОМ, содержащее блок отображения и задания режимов, первые вход и выход которого соединены соответственно с первыми выходом и входом блока памятп состояния производства, блок памяти складских деталей, блок адресаттии. блок управленпя станком и блок поиска инструмента, первые входы которых соединены со ВТОРЫМ выходом б.лока памяти состояния производства, блок контроля, первые вход и выход которого соединепьт соответственно с третьим выходом тт ВТОРЫМ входом блока памяти состояния производства, блок дешифрации команд, первый вход которого соединен со вторым выходом блока отображения и задания режимов, нрттчем вторые входы б,дока памяти складских дета.тей. б.пока адресации. б,чока управлення станком и блока ноиска инструмента соединены со вторым выходом блока отображения и задания режимов, а третий вход, первый и второй выходы блока унравления стаиком соединены соответственно с выходом и третьилт входом блока поиска тттструмента п третьим входом блока пямятн складских деталей, отличаюП1 е е с я тем, что, с целью упрощения .тройства оно содепжит передвижной блок памяти параметров деталп. входы которого с первого по пятый соединены соответственно с выходом блока памяти складских деталей, с третьим выходом б.лока управления стаиком. со вторым выходом блока контроля, г первым и ВТОРЫМ входами устройства, с первого по восьлтой выходы передвижного блока памяти параметров дета.ли соединены соответственно со вторым входом блока дешифрации команд, с четвертым входом блока палтяти складских деталей, с четвертым входом блока управления станком, с четвертым входом блока поиска инструмента, го втопьтм входом блока контро.ття и с первы11т. ВТОРЫМ выходами устройства, третий вхоп КОТОРОГО соелттнен с пятым вчодом блока памяти складских деталей и с третьим входом блока контроля, четвертый Бход и третий выход которого соединены соответственно с четвертым входом и третьим выходом устройства.

Источники информации, принятые во внимание при экснертизе

1.Авторское свидетельство СССР № 496547, кл. G 06F 15/20, 1972.

2.Патент Франции № 159016, кл. G 05В 19/28, 1970.

CM

nj 3

e

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ ЗАВОД | 1992 |

|

RU2031768C1 |

| Способ управления процессом поточного производства | 1978 |

|

SU774918A1 |

| Система управления гибким производственным комплексом | 1987 |

|

SU1513417A1 |

| Система управления гибким производственным комплексом | 1988 |

|

SU1659985A2 |

| Переналаживаемая роботизированная система | 1981 |

|

SU998097A1 |

| Гибкая производственная система | 1988 |

|

SU1743802A1 |

| Автоматизированный комплекс для многономенклатурной штамповки деталей из штучных заготовок | 1984 |

|

SU1214290A1 |

| СПОСОБ АВТОМАТИЧЕСКОГО КОНТРОЛЯ ПЕРЕМЕЩЕНИЯ СКЛАДСКИХ ГРУЗОВЫХ ПЛАТФОРМ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2619843C1 |

| Робототехнологический комплекс | 1987 |

|

SU1585120A1 |

| Программно-аппаратный комплекс для управления автономным мобильным роботом-погрузчиком | 2024 |

|

RU2825022C1 |

Авторы

Даты

1978-12-30—Публикация

1974-06-28—Подача