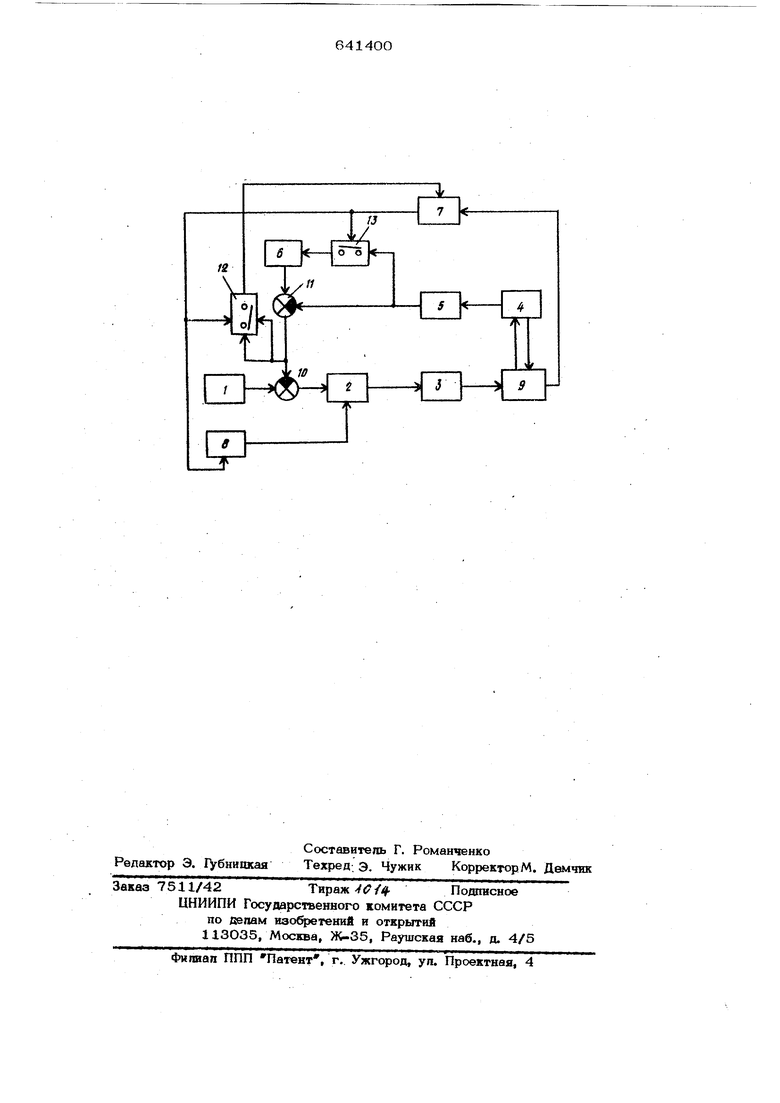

36 дом второго элемента сравнения, второй вход которого через блок памяти соединен с, выходом второго ключа, а выход второго элемента сравнения соединен со вторым входом первого элемента сравнений входом и вторым управляющим входом первого ключа, выход которого соединен с входом датчика относительного положения детали и инструмента. Блок схема устройства представлена на чертеже. В схему включены: задатчик 1, формирователь 2 сигнала управления, испопийтельный механизм 3 гюдачи, привод 4 главного движении, датчик 5 силового параметра, блок памяти 6, датчик 7 отюхзительного положения детали и инструмента, блок S ограничения йодачи, обьект управления 9, первый н второй элемеит сравнения 10, 11, первый и вто рой ключи 12, 13, Устройство работает следующим образом. При включении датчик 7 относительно го положеш1Я детали и инструмента, замкнет ключи 12 и 13 и ОТКЛЮЧИТ блок 8 ограничений иодачн. Сг1гвап с датчика 5 ежлового jifi aMstpa, 1 |кше Ш1Ю1Шпь{&1й величине n tetpa fmvsra: na нравода 4 главнсяго движения иа хоиостсяй ходу поо тукит на вхаэд ефавЕвниг 11 и ключ 13 в бжж памшт 6. Бпок па мати б запоминает величину параме а /шигателя привода 4 главного движе1Шя на холостом xwiy н ея в&в/т на вход sjteмента сравйенвз Д.1 сшгвал, равтл& но BejBiHHHe снгнаод с датчшса 5 п аметра на хежкгтом ходу, но обратаЕьа ко знаку. , когда отсутствует щюшБесс резаша, ш ходвой сигнал sne мента ор нешая 11 равгав нулю. Так как огравгчеввг подачи 8 оэиврчва, то свгввл с аадвтчвка 1 ввп&чгш4 СИЛОВОГО параметра полвостью OTV кры&аат yt №3sreim фо| вр1жателя 2 скп нала у|фав г н водгод к И1ютр меш7 осут&с 1 ЁЯв №ся ш;1кыгаш ельным мехаввэмЕш 3 ва быстром ходу. На мшгамвШ9Ш й шуспп9мом ршхпч шшн между детаяью в 1ЕЩ згмешх.с аба1ывает отгосвте1шщяч положевяа детаив и ваструмевргв 7. &1ходаюй свгвав Л{втч са 7 опюсвтешьшяч} шнюжеввв деталв а гнструмевта включает блок 8 ограниченвв подачи, Eorcpufi уменьшает помечу до дшIyoтвмoi, в размык лг кпк чв 12, 13. 0 После врезанияИнструмента в деталь на вход элемента сравнения 11 поступает игнал с блока памяти 6, пропорциональный величине параметра двигателя приво да 4 главного движения на холостом ходу и сигнал с датчика 5 силового параметра, пропорциональный суммарной. загрузке двигателя привода 4 главного движения. Выходной сигнал элемента сравнения 11 равен юс разности, т. е. равен величине силового параметра. Этот сигнал замкнет ключ 12, и, проходя через него, отключит датчик 7 относительного положения детали и инструмента (для его предохранения), В процессе резания устройство поддерживает величину силового параметра процесса резания на уровне заданной. Если инструмент ы 1йдет на учаспгок, где нет снятия стружки (окно в детали, проход промежутка между двумя деталями и т. п.), то сигнал с выхода элемента сравнения 11 станет равным нулю. Этот сигнал, проходя через ключ 12, включит датчик 7 относительного положения детали и инструмента, котормзхй замкнет ключ 13 и отключит блок 8 ограничения подачи. Подача возрастет до величины быстрого хода, а в блок памяти 6 будет поступать значение параметра двигателя привода 4 главного движения на холостом ходу (новое, если изменились параметры, шш старое, если параметры не изменились). После прохождения участка без резания (сясна) на минимально-допустимом расстоянии между инструментом и деталью вновь сработает датчик 7 от носительного положения детали и инструмента и работа системы повторится. Применение устройства для адаптивного управления станком с автоматической компенсацией мощности -холостого хода позволяет повысить производительность обработки за счет: 1. повышения точности задания величины стабилизируемого параметра. Мощность холостого хода в зависимости от: - изменения числа оборотов может меняться в 2-5 раз; - колебания напряжения силовой сети, характеристик двигателя и кинематики главного привода (изменение Cosf. п. д. двигателя, нагрева смазки и т. п.) на 5-ЗО%. В соответствии с этим, если не корректировать величину мощности холостого хода, то значение стабилизируемого параметра (например мощности

резания может отличаться от заданного на и более при работе без измене НИИ числа оборотов; если число оборотов изменяется, то для одного инструмента стабилизируемая величина может отличат ся от заданной на 5О-2ОО%;

2.повышения величины подати, на кторой инструмент проходит участки без резания, до величиныбыстрого хода. В системах адаптивного управления без датчика относительного положения, npe/tназначенных для универсальных станков, участки без резания проход5ггся, как правило, на максимально-допустимой рабочей подаче или в лучшем случае в 2-3 раза превосходящей ее.

Максимально-допустимая рабочая подача в 5-10 раз и более ниже величины быстрого хода. Поэтому применение предлагаемого устройства позволит пошлсить )ость прохода участков без резания в 3-5 раз и снизить время обработки на 2О-30% (в зависимости от формы обрабатываемой детали).

3.ссжращеняя расстояния, на котором про ;ходит переключение с подачи подвода на рабочую. Устройство позволяет произвоаить переключение в каждом на минимально-допустимом рассто5шии инструмента от детали, в то время как расстояние на переключение от программы в станках с числовым программным управлением или от концешз1Х выключателей должны включать разброс по гфипуску детали, разброс срабатывания конечников и т. п., что в общем случае может увеличить время обработки на 5-10%,

Кроме того, система, уменьшает зависимость станка от оператора и позволяет увеличить количество обслуживаемых им станков (система Hejrpe6yeT ручной компеисацпи холостого хода).

Формула изобретения

Устройство для адаптивного управления станком, содержащее последовательно соединенные задатчик, первый элемент сравнения, формирователь сигнала управления, второй вход которого соединен с выходом блока ограничения подачи, исполнительный механизм подачи, и привод главного движения, выход которого соединен со датчика силового параметра, отличающееся тем, что, с целью повышения точности и быстродействия устройства в нем установлены блок памяти, второй элемент сравнения, ключи и датчик относительного положения детали и инструмента, шлход которого соединен со входом блока ограничения подачи, первым управлякадим входом первого и управлякяцим входом второго ключа, вход которого соединен с выходом датчика силового параметра и первым входом второго элемента сравнения, второй вход которого через блок памяти соединен с выходом вторсях) ключа, -а выхоа второго элемента сравнения соединен со вторым входом первого элемента сравнени входом и BTOfHJM управлшошим входом первого кл:рча, шяход которого соединен с первым вхошэм датчика относительнснч) положения детали и игезтрумента

Источники информации, принятые во внимание при экспертизе:

1. Технология щюизводства, научная организация труда и управлення № 12, 1975, с, 2О-24.

2. Станок и инструмент, № 10, 1973, с. 7-8.

3.Автоматическое управление и оптимизация технологических процессов. Сб Ленинград, ЛДНТП, 1975, с. 74-78.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

| Устройство для идентификации параметров процесса резания | 1978 |

|

SU744477A1 |

| Система экстремального управления металлорежущими станками | 1979 |

|

SU926618A1 |

| Устройство для измерения мощности резания | 1989 |

|

SU1739220A2 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| УСТРОЙСТВО АДАПТИВНОГО УПРАВЛЕНИЯ СТАНКОМ | 2015 |

|

RU2594049C1 |

| УСТРСЙСТВО ДЛЯ ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ ' | 1979 |

|

SU826281A2 |

| Устройство для программного управления металлорежущими станками | 1987 |

|

SU1509829A1 |

| Устройство для обучения работе на металлорежущих станках | 1982 |

|

SU1051558A1 |

| Система экстремального регулирования амплитуды вибраций на металлорежущем станке с выдвижным шпинделем | 1985 |

|

SU1352453A1 |

Авторы

Даты

1979-01-05—Публикация

1976-06-01—Подача