Изобретение относится к автоматике и вычислительной технике, в частности к системам числового программного управления металлорежущими станками с заданием информации в цифровом коде.

Известно устройство, содер,жеицее задающее устройство датчик деформаций, усилитель мощности и устройство управления, соединенное с управляющим входом ключа 1 l .

Однако данное устройство имеет низкие точность и надежность.

Наиболее близким к изобретению по технической сущности является устройство для адаптивного программного управления станком, используемое на токарных- станках с числовым программным управлением (ЧПУ). Известное устройство содержит датчи силового параметра, последовательно соединенные интерполятор, блок управления и приводы подач, а также блок ввода програМ1 4л, первый выход которого соединен с входом блока задания скорости, а второй выход с первым входом интерполятора, первый триггер, последовательно соединенные генератор импульсов и первый элемент И, последовательно соединенные первый пороговый элемент, первый элемент НЕ и второй элемент И, а также последовательно соединенные второй пороговый элемент, второй элемент НЕ, третий элемент И и второй триггер, выход которого соединен с входом блока ввода программы, а второй вход - с выходом привода подач и с первым входом первого триггера, подключенного выходом к второму входу третьего элемента И, а вторым входом - к выходу второго порогового элемента, вход которого соединен с выходом датчика силового параметра и с входом первого порогового элемента, подключенного выходом через первый элемент И к второму входу блока управления , а второй вход и выход второго элемента И соединены с выходом блока задания скорости и с вторым входом интерполятора соответственно 2 .

Недостатком известного устройств является невысокая его точность, что объясняется сложностью компенсации сигнала холостого хода, выдаваемого датчиком силового параметра При использовании в качестве датчик измерителя активной мощности, потребляемой двигателем главного привода, на мощности холостого хода существенно сказывается вес детали, а при использовании датчика крутящего момента - диаметр заготовки и т.д. Это приводит к дополнительным перенастройкам порога срабатывания пороговых элементов при переходе с обработки одного класса деталей на другой типоразмер.

Целью изобретения является по шение точности устройства для обеспечения компенсации сигнала холостог хода при переходе с одного типоразмера детали на другой.

Поставленная цель достигается тем, что в устройство для адаптивного программного управления станком содержащее датчик силового параметра генератор импульсов, подключенный выходом к первому входу первого элемента И, соединенного вторым входом 1C выходом первого порогового элемент и входом первого элемента НЕ, подключенного выходом к первому входу второго элемента И, соединенного вторым входом с выходом блока задания скорости, подключенного входом к первому выходу блока ввода nporpaMNttJ, связанного вторым выходом с первым входом, интерполятора, подключенного вторым входом к выходу второго элемента И, а выходом - к первому входу блока управления, соединенного вторым входом с выходом первого элемента И, а выходом - с входом привода подачи, подключенного к перво входу первого триггера и к первому входу второго триггера, связанного выходом с входом блока ввода программы и с третьим входом блока управления, а вторым входом с выходом третьего элемента И, подключенного первым входом к выходу первого триггера, а вторыг входом к выходу второго элемента НЕ, соединенного входом с вторым входом второго триггера и с выходом вторюго порогового элемента, введены блок вычитания, блок памяти, ключ, третий триггер и элемент задержки, подключенный входом к третьему выходу . блока ввода программы и к первому входу третьего триггера, а выходомк второму входу третьего триггера, связанного выходом с управляющим входом ключа, подключенного информа|ционным входом к выходу датчика силоJBoro параметра и к первому входу блока вычитания, а выходом - к входу блока памяти, соединенного выходом с вторым входом блока вычитания, подключенного выходом к входам первого и второго пороговых элементов.

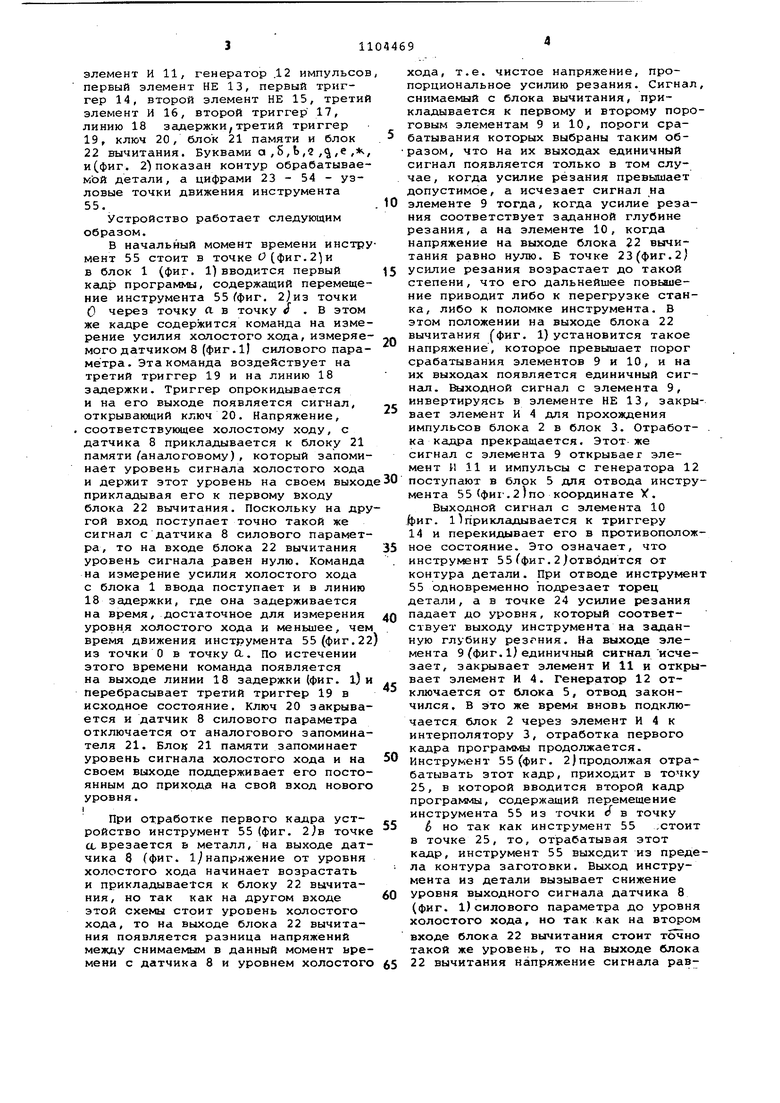

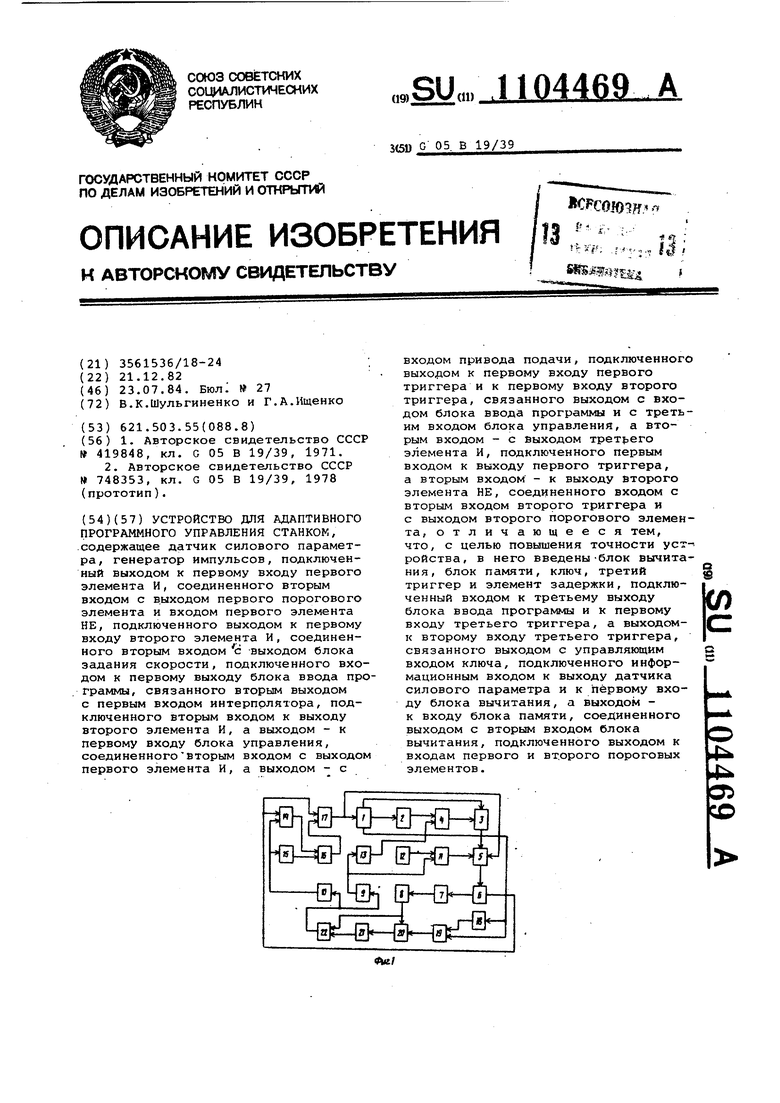

На фиг. 1 представлена блоксхема устройства; на фиг. 2 - вариант обработки детали.

Устройство содержит блок 1 ввода программы, блок 2 задания скорости, интерполятор 3, второй элемент И 4, блок 5 управления, привод 6 подачи, систему 7 станок-приспособлениеинструмент-детали СПИД, датчик 8 силового параметра, первый 9 и второй 10 пороговые элементы, первый элемент И 11, генератор .12 импульсов первый элемент НЕ 13, первый триггер 14, второй элемент НЕ 15, третий элемент И 16, второй триггер 17, линию 18 задержки,третий триггер 19, ключ 20, блок 21 памяти и блок 22 вычитания. Буквами а ,5, Ь,2 , ,е , и(фиг. 2)показан контур обрабатываемой детали, а цифрами 23 - 54 - узловые точки движения инструмента 55. Устройство работает следующим образом. В начальный момент времени инстру мент 55 стоит в точке f(фиг.2)и в блок 1 (фиг. 1)вводится первый кадр программы, содержащий перемеще ние инструмента 55/фиг. точки О через точку л в точку . В этом же кадре содержится команда на изме рение усилия холостого хода, измеряе мого датчиком 8 (фиг. 1) силового параметра. Эта команда воздействует на третий триггер 19 и на линию 18 задержки. Триггер опрокидывается и на его выходе появляется сигнал, открывающий ключ 20. Напряжение, соответствующее холостому ходу, с датчика 8 прикладывается к блоку 21 памяти /аналоговому), который запоминает уровень сигнала холостого хода и держит этот уровень на своем выход прикладывая его к первому входу блока 22 вычитания. Поскольку на дру гой вход поступает точно такой же сигнал с датчика 8 силового параметра, то на входе блока 22 вычитания уровень сигнала равен нулю. Команда на измерение усилия холостого хода с блока 1 ввода поступает и в линию 18 задержки, где она задерживается на время, достаточное для измерения уровня холостого хода и меньшее, чем время движения инструмента 55 (фиг.2 из точки О в точку а. По истечении этого времени команда появляется на выходе линии 18 задержки (фиг. l) и перебрасывает третий триггер 19 в исходное состояние. Ключ 20 закрывается и датчик В силового параметра отключается от аналогового запоминателя 21. Блок 21 памяти запоминает уровень сигнала холостого хода и на своем выходе поддерживает его постоянным до прихода на свой вход нового уровня. При отработке первого кадра устройство инструмент 55 (фиг. 2)в точке ее врезается в металл, на выходе датчика 8 (фиг. lyнапряжение от уровня холостого хода начинает возрастать и прикладывается к блоку 22 вычитания, но так как на другом входе ЭТОЙ схемы стоит уровень холостого хода, то на выходе блока 22 вычитания появляется разница напряжений между снимаемым в данный момент вре мени с датчика 8 и уровнем холостого хода, т.е. чистое напряжение, пропорциональное усилию резания. Сигнал, снимаемый с блока вычитания, прикладывается к первому и второму пороговым элементам 9 и 10, пороги срабатывания которых выбраны таким образом, что на их выходах единичный сигнал появляется только в том случае, когда усилие резания превышает допустимое, а исчезает сигнал на элементе 9 тогда, когда усилие резания соответствует заданной глубине резания, а на элементе 10, когда напряжение на выходе блока 22 вычитания равно нулю. Б точке 23 (фиг.2) усилие резания возрастает до такой степени, что его дальнейшее повышение приводит либо к перегрузке станка, либо к поломке инструмента. В этом положении на выходе блока 22 вычитания (фиг. 1}установится такое напряжение, которое превышает порог срабатывания элементов 9 и 10, и на их выходах появляется единичный сигнгш. Выходной сигнал с элемента 9, инвертируясь в элементе НЕ 13, закрывает элемент И 4 для прохождения импульсов блока 2 в блок 3. Отработ- . ка кадра прекращается. Этот же сигнал с элемента 9 открывает элемент И 11 и импульсы с генератора 12 поступают в блок 5 для отвода инструмента 55 (фи1-.2/по координате У. Выходной сигнал с элемента 10 Й)иг. 11 прикладывается к триггеру 14 и перекидывает его в противоположное состояние. Это означает, что инструмент 55 (фиг. 2)отвс дится от контура детали. При отводе инструмент 55 одновременно подрезает торец детали, а в точке 24 усилие резания падает до уровня, который соответствует выходу инструмента на заданную глубину резгния. На выходе элемента 9 (фиг. 1} единичный сигнал исчезает, закрывает элемент И 11 и открывает элемент И 4. Генератор 12 отключается от блока 5, отвод закончился, В 3iTO же время вновь подключается блок 2 через элемент И 4 к интерполятору 3, отработка первого кадра nporpaMjkttj продолжается. Инструмент 55 (фиг. 2)продолжая отрабатывать этот кадр, приходит в точку 25, в которой вводится второй кадр програкяиы, содержащий перемещение инструмента 55 из точки « в точку f но так как инструмент 55 -стоит в точке 25, то, отрабатывая этот кадр, инструмент 55 выходит из предела контура заготовки. Выход инструмента из детали вызывает снижение уровня выходного сигнала датчика 8 (фиг. 1)силового параметра до уровня холостого хода, но так как на втором входе блока 22 вычитания стоит точно такой же уровень, то на выходе влока 22 вычитания напряжение сигнала равно нулю. Это вызывает возвращение порогового элемента 10 в исходное состояние и на его выходе единичный сигнал исчезает. Нулевой потенциал с элемента 10, инвертируясь элементами НЕ 15, вызывает появление единичного сигнала на выходе элемента И 16, так как на его другом входе стоит единичный потенциал от триггера 14. Единичный потенциал с выхода элемента И 16 вызывает опрокидывание триггера 17 и на его выходном плече появляется сигнал, который дает команду На установку в блоке 1 ввода первого кадра програг. и в блок 5 - на установку приводов в исходное состояние.

Установка приводов б в исходное состояние происходит на ускоренной подаче, причем сначала по координате 2 / а затем по координате X (по точкам 26-0 -о). Как только приводы 6 установятся в исходное состояние по обеим координатам, те в свою очередь сбрасывают триггеры 14 и 17 в исходное состояние. В это время в блоке 1 уже установился первьзй кадр программы-, а инструмент 55 стоит в точке О и устройство начинает работу сначала. В блок 1 ввода вводится первый кадр программы, содержащий перемещение инструмента 55(фиг. 2)из точки

45

31

О в точку 5 . Опять приходит команда на измерение уровня холЬстого хода, который измеряется и запоминается блоком 21 памяти, и на выходе блока 22 вычитания при холостом ходе всегда поддерживается напряжение, равно нулю. Таким образом в начале каждого прохода измеряется уровень холостого хода и до момента врезания инструмента в металл на выходе блока 22 вычитания напряжение равно нулю независимо от типоразмера деталей, т.е. ее веса или диаметра. Дальнейшая обработка детали осуществляется аналогично описанному. При обработке по последнему.проходу, когда инструмент двигается по точкам О -а-б-в-г-д-е-ж-ии не отводится от контура детали, в блок 1 от программы вводится команда либо на смену инструмента и на дальнейшую обработку, либо команда Конец программы.

Предлагаемое устройство позволяет исключить перенастройку пороговых элементов при переходе с обработки одного типоразмера деталей на другой что дает возможность повысить точность устройства и уменьшить время на переналадку станка на 375%.

Экономический эффект составит 16,9 тыс.руб.

KoH/tJffff аготоЙки

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Система адаптивного числового программного управления металлорежущим станком | 1980 |

|

SU954945A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1981 |

|

SU1004974A1 |

| Система для программного управления | 1984 |

|

SU1246053A1 |

| Устройство для программного управления | 1985 |

|

SU1280571A1 |

| Программное задающее устройство для токарного станка с программным управлением | 1981 |

|

SU1012688A1 |

| Система числового программного управления с постоянной скоростью резания для токарно-винторезных станков | 1981 |

|

SU978102A1 |

| Устройство для кинематического дробления стружки на токарных станках с числовым программным управлением | 1980 |

|

SU959036A1 |

| Устройство стабилизации скорости резания для токарно-винтовых станков с числовым программным управлением | 1983 |

|

SU1180845A1 |

УСТРОЙСТЮ ДЛЯ АДАПТИВНОГО ПРОГРАММНОГО УПРАВЛЕНИЯ СТАНКОМ, .содержащее датчик силового параметра, генератор импульсов, подключенный выходом к первому входу первого элемента И, соединенного вторым входом с выходом первого порогового элемента и входом первого элемента НЕ, подключенного выходом к первому входу второго элемента И, соединенного вторым входом с -выходом блока задания скорости, подключенного вхо дом к первому выходу блока ввода пр граммы, связанного вторым выходом с первым входом интерполятора, подключенного вторым входом к выходу второго элемента И, а выходом - к первому входу блока управления, соединенноговторым входом с выходо первого элемента И, а выходом - с I СРСОЮ5Я входом привода подачи, подключенного выходом к первому входу первого триггера и к первому входу второго триггера, связанного выходом с входом блока ввода программы и с третьим входом блока управления, а вторым входом - с Выходом элемента И, подключенного первым входом к выходу первого триггера, а вторым входом - к выходу второго элемента НЕ, соединенного входом с вторым входом вторрго триггера и с выходом второго порогового элемента, отличающееся тем, что, с целью повышения точности устройства, в него введены-блок вычитания, блок памяти, ключ, третий триггер и элемент задержки, подключенный входом к третьему выходу блока ввода программы и к первому входу третьего триггера, а выходомк второму входу третьего триггера, связанного выходом с управляющим входом ключа, подключенного информационным входом к выходу датчика силового параметра и к первому входу блока вычитания, а выходом к входу блока памяти, соединенного выходом с вторым входом блока вычитания, подключенного выходом к входам первого и вт.орого пороговых элементов.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ УПРУГИМИ ПЕРЕМЕЩЕНИЯМИ ТОКАРНОГОСТАНКА | 1971 |

|

SU419848A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1984-07-23—Публикация

1982-12-21—Подача