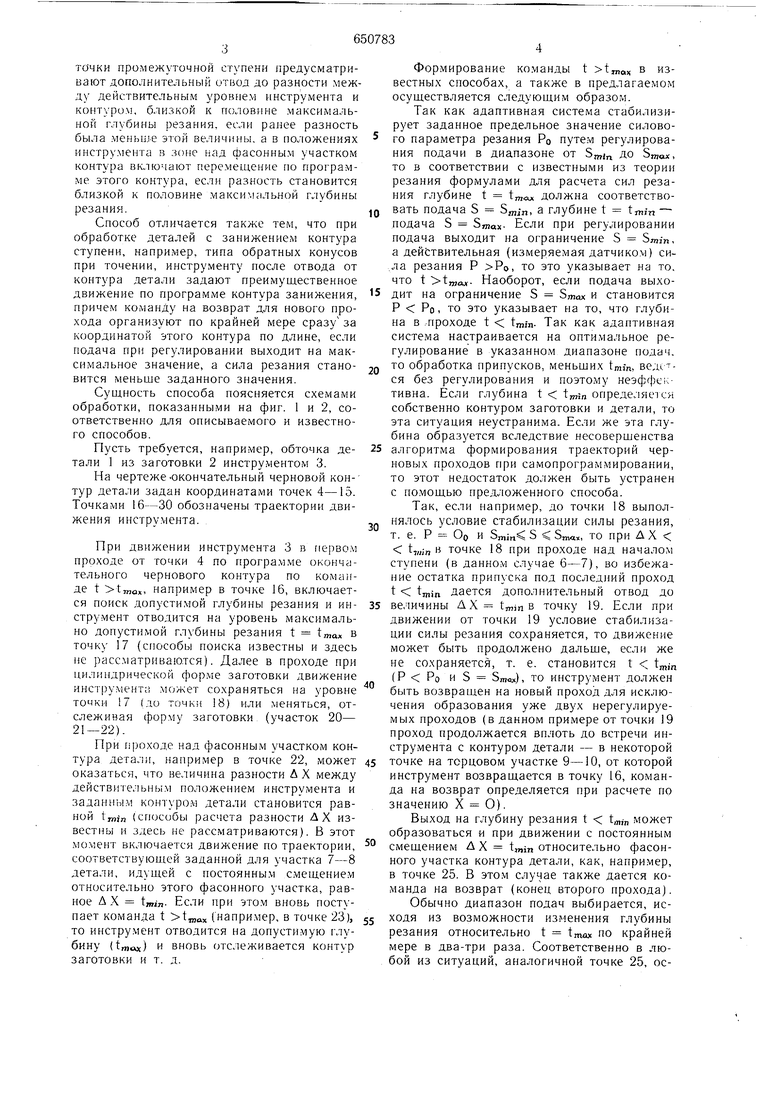

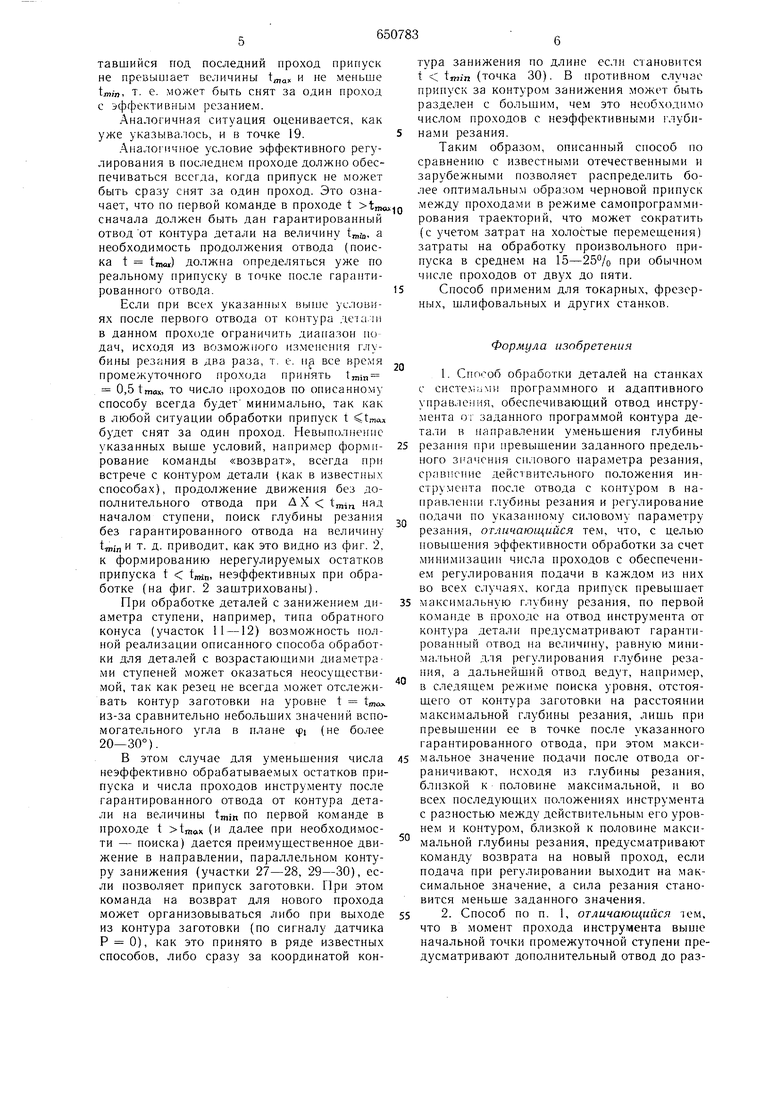

точки промежуточной ступени предусматривают дополнительный отвод до разности между действительным уровнем инструмента и контуром, близкой к половине максимальной глубины резания, если ранее разность была меньи.1е этой величины, а в положениях инструмента в зоне над фасонным участком контура включают перемещение по программе этого контура, если разность становится близкой к половине максимальной глубины резания. Способ отличается также тем, что при обработке деталей с занижением контура ступени, например, типа обратных конусов при точении, инструменту после отвода от контура детали задают преимущественное движение по программе контура занижения, причем команду на возврат для нового прохода организуют по крайней мере сразуза координатой этого контура по длине, если подача при регулировании выходит на максимальное значение, а сила резания становится меньще заданного значения. Сущность способа поясняется схемами обработки, показанными на фиг. 1 и 2, соответственно для описываемого и известного способов. Пусть требуется, например, обточка детали 1 из заготовки 2 инстру.ментом 3. На чертеже-окончательный черновой контур детали задан координатами точек 4-15. Точками 16-30 обозначены траектории движения инструмента. При движении инструмента 3 в первом проходе от точки 4 по программе окончательного чернового контура по команде t 1та, например в точке 16, включается поиск допустимой глубины резания и инструмент отводится на уровень максимально допустимой глубины резания t imax в точку 17 (способы поиска известны и здесь не рассматриваются). Далее в проходе при цилиндрической форме заготовки движение инст)умента может сохраняться на уровне точки 17 (до точки 18) или меняться, отслеживая (})орму заготовки (участок 20- 21-22). При проходе над фасонным участком контура детали, например в точке 22, может оказаться, что величина разности Д X между действительным положением инструмента и заданным контуром детали становится равной tmjn ( расчета разности ЛХ известны и здесь не рассматриваются). В этот момент включается движение по траектории, соответствующей заданной для участка 7-8 детали, идущей с постоянным смещением относительно этого фасонного участка, равное Д X imin- Если при этом вновь поступает команда t imax {например, в точке 23), то инструмент отводится на допустимую глубину (trtiox) и вновь отслеживается контур заготовки и т. д. Формирование команды t iinax в известных способах, а также в предлагаемом осуществляется следующи.м образом. Так как адаптивная система стабилизирует заданное предельное значение силового параметра резания РО путем регулирования подачи в диапазоне от Smin ДО , то в соответствии с известными из теории резания формулами для расчета сил резания глубине t imax должна соответствовать подача S min, а глубине t tmn - подача S Smex- Если при регулировании подача выходит на ограничение S Smin, а действительная (измеряемая датчиком) си,ла резания Р Ро, то это указывает на то, что t Наоборот, если подача выходит на ограничение S Smax и становится Р РО то это указывает на то, что глубина в .проходе t tmin- Так как адаптивная система настраивается на оптимальное регулирование в указанном диапазоне подач. то обработка припусков, меньщих tmw, без регулирования и поэтому неэффе:;тивна. Если глубина t „,;„ опреде:1яется собственно контуром заготовки и детали, то эта ситуация неустранима. Если же эта глубина образуется вследствие несоверщенства алгоритма формирования траекторий черновых проходов при самопрограммировании, то этот недостаток должен быть устранен с помощью предложенного способа. Так, если например, до точки 18 выполнялось условие стабилизации силы резания, т. е. Р GO и Smm S Sm«x, ТО ПрИ ДХ t,«jn в точке 18 при проходе над началом ступени (в данном случае 6-7), во избежание остатка припуска под последний проход t tmin дается дополнительный отвод до величины ДХ tmin в точку 19. Если при движении от точки 19 условие стабилизации силы резания сохраняется, то движение может быть продолжено дальше, если же не сохраняется, т. е. становится t (Р РО и S Smex), то инструмент должен быть возвращен на новый проход для исключения образования уже двух нерегулируемых проходов (в данном примере от точки 19 проход продолжается вплоть до встречи инструмента с контуро.м детали - в некоторой точке на торцовом участке 9-10, от которой инструмент возвращается в точку 16, команда на возврат определяется при расчете по значению X О). Выход на глубину резания t ,„,-„ может образоваться и при движении с постоянным смещением А X относительно фасонного участка контура детали, как, например, в точке 25. В этом случае также дается команда на возврат (конец второго прохода). Обычно диапазон подач выбирается, исходя из возможности изменения глубины резания относительно t tmax по крайней мере в два-три раза. Соответственно в любой из ситуаций, аналогичной точке 25, оставшийся под последний проход припуск не превышает величины и не меньше tmm, т. е. может быть снят за один проход с эффективным резанием. Аналогичная ситуация оценивается, как уже указывалось, и в точке 19. А|1ало ичпое условие эффективного регулирования в последнем проходе должно обеспечиваться всегда, когда припуск не может сразу снят за один проход. Это означает, что по первой команде в проходе t tmo сначала должен быть дан гарантированный отвод от контура детали на величину tn,,-n, а необходимость продолжения отвода (поиска t tmax) должна определяться уже по реальному припуску в точке после гарантированного отвода. Если при всех указанпьх условиях после первого отвода от контура де-ia.in в данном проходе ограничить диапазон по дач, исходя из возможного изменения глубины резания в два раза, т. е. на все время промежуточного прохода принять tmin 0,5 t max, то число проходов ПО описанному способу всегда будет минимально, так как в любой ситуации обработки припуск t tmax будет снят за один проход. Невыполнение указанных выше условий, например формпрование команды «возврат, всегда при встрече с контуром детали (как в известных способах), продолжение движения без дополнительного отвода при А X яд началом ступени, поиск глубины резания без гарантированного отвода на величину twin и Т- Д- приводит, как это видно из фиг. 2, к формированию нерегулируемых остатков припуска t tnrin, неэффективных при обработке (на фиг. 2 заштрихованы). При обработке деталей с занижением диаметра ступени, например, типа обратного конуса (участок 11 -12) возможность полной реализации описанного способа обработки для деталей с возрастаюшими диаметрами ступеней может оказаться неосушестви мои, так как резец не всегда может отслеживать контур заготовки на уровне t tmu из-за сравнительно небольших значений вспомогательного угла в плане (fi (не более 20-30°). В этом случае для уменьшения числа неэффективно обрабатываемых остатков припуска и числа проходов инструменту после гарантированного отвода от контура детали на величины imin по первой команде в проходе t tmex (и далее при необходи.мости - поиска) дается преимущественное движение в направлении, параллельном контуру занижения (участки 27-28, 29-30), если позволяет припуск заготовки. При этом команда на возврат для нового прохода может организовываться либо при выходе из контура заготовки (по сигналу датчика Р 0), как это принято в ряде известных способов, либо сразу за координатой контура занижения по длине если становится t imin (точка 30). В противном случае припуск за контуром занижения .может быть разделен с большим, чем это необходимо числом проходов с неэффективными глубина.ми резания. Таким образом, описанный способ по сравнению с известными отечественными и зарубежными позволяет распределить более оптимальны.м образом черновой припуск между проходами в режиме самопрограммирования траекторий, что может сократить (с учетом затрат на холостые перемешения) затраты на обработку произвольного припуска в среднем на 15-25% при обычном числе проходов от двух до пяти. Способ применим для токарных, фрезерных, шлифовальных и других станков. Формула изобретения 1.Способ обработки деталей на станках с систе.мами программного и адаптивного управления, обеспечиваюш.ий отвод инстру.мента о: заданного программой контура детали в направлении у.меньшения г.тубины резания при превышении заданного предельного значения сплового параметра резания, срлв1 С 1ие действительного положения инструмента после отвода с контуром в на 1равлен1ш глубины резания и регулирование подачи по указанному силовому параметру резания, отличающийся тем, что, с целью повышения эффективности обработки за счет минимизации числа проходов с обеспечением регулирования подачи в каждо.м из них во всех случаях, когда припуск превышает максимальную глубину резания, по первой KOMaFt e в проходе на отвод инструмер1та от контура детали предусматривают гарантированный отвод на величину, равную минима.чьной для регулирования глубине резания, а дальнейший отвод ведут, например, в следящем режиме поиска уровня, отстояшего от контура заготовки на расстоянии максимальной глубины резания, лишь при превышении ее в точке после указанного гарантированного отвода, при этом максимальное значение подачи после отвода ограничивают, исходя из глубины резания, близкой к половине максимальной, и во всех последующих положениях инструмента с разностью между действительным его уровнем и контуром, близкой к половине максимальной глубины резания, предусматривают команду возврата на новый проход, если подача при регулировании вы.чодит на максимальное значение, а сила резания становится меньше заданного значения. 2.Способ по п. 1, отличающийся те.м, что в момент прохода инструмента выше начальной точки промежуточной ступени предусматривают дополнительный отвод до разности между действительным уровнем инструмента и контуром, близкой к половине максимальной глубины резания, если ранее разность была меньше этой величины, а в положениях инструмента в зоне над фасонным участком контура включают перемещение по программе это10 контура, если разность становится близкой к половине максимальной глубины резания.

3. Способ по пп. I, 2, отличающийся тем, что при обработке деталей с занижением контура ступени, например, типа обратного конуса при точении, инструменту после

L--,-,/q;y

, J. ... З

чЛ у ч ух л j , , , , Jf

.

отвода от контура задают преимущественное движение по программе контура занижения, причем команду на возврат для нового прохода организуют по крайней мере сразу за координатой этого контура по длине, если подача при регулировании выходит на максимальное значение, а сила резания становится меньще заданного значения.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3746955, кл. 318/561, 1973.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей на станках с программным управлением и адаптивной системой регулирования режимов резания | 1973 |

|

SU473592A1 |

| Способ обработки деталей из заготовок с неравномерным припуском | 1980 |

|

SU900990A1 |

| Способ обработки деталей из заготовок с неравномерным припуском | 1981 |

|

SU1000155A2 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| Способ ограничения вибраций технологической системы | 1986 |

|

SU1500995A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1973 |

|

SU382065A1 |

| Гидрокопировальный токарный полуавтомат | 1973 |

|

SU479611A1 |

| Способ механической обработки с кинематическим дроблением стружки | 1990 |

|

SU1763091A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Способ шлифования фасонных поверхностей деталей | 1984 |

|

SU1252134A1 |

Авторы

Даты

1979-03-05—Публикация

1976-05-19—Подача