Известны системы автоматического управления положешие-м Инструмента металлореж,ущепо стайка, вытолнелт-ные в виде блока управления иеремещеиие-м инструмента по двум коорди«ата1М с зада-нием И1нфо р;м,ации в цифровом коде.

Нед-остатком этих систем является то, что миого вре:мени уходит на составление нрогралл.мы об|работ«и и особенио в тех случаях, когда оиф|игурация заготов ки и детали требует многошроходной черновой обработки. 11рн этом, усложИейгия Hpoipa Mмировани1я из-за необходимости расчета каждого чернового ирохо1да, }1величнваются длина ирогралпмы, а cлe дciвaтeлыlo, н количество возлюжных оИ1ибо;к и в,реМЯ И1гог)аммировал1ия.

Для сокра Ш,ения объелш .гьрограммы и времечии програм1ми,роваиия в иредлагае мую систему введены соедииеН|Ные последовательИО бло1К для 0П1ределе1Шя иопожения инструмевта в начале каждого черновото прохода, блок сравнений действительного иоложеиия Ш струмеита с заданной программой и блок заноминания иоложешия инструмента в мо)Мент встречи его с заданным Пр-ограм мой окончательным черновым контуром детали, выходы которых соединены с блоком управления, обеспечивающие требуемую иоследователыность работы всех блоосов.

С целью исключения ирограммирования предварительных черновых ироходов, кроме 1ослед(иего, при обработке деталей из заготовок, наружные образующие новерхности которых непараллельны осям координатных перемещений, в CHcreiMy введено устройство для из.мергнпя силовото пара-метра резаиия, вход которого соединен с инструментом, а выход - с блоком прав1с ;н я.

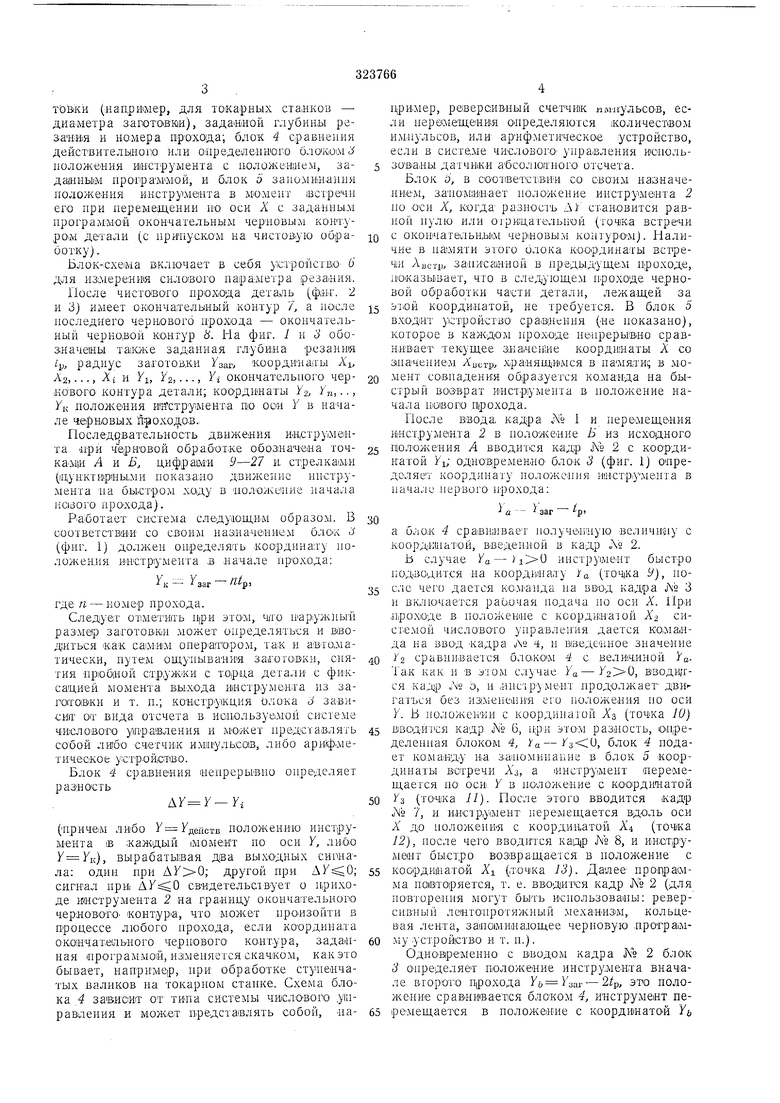

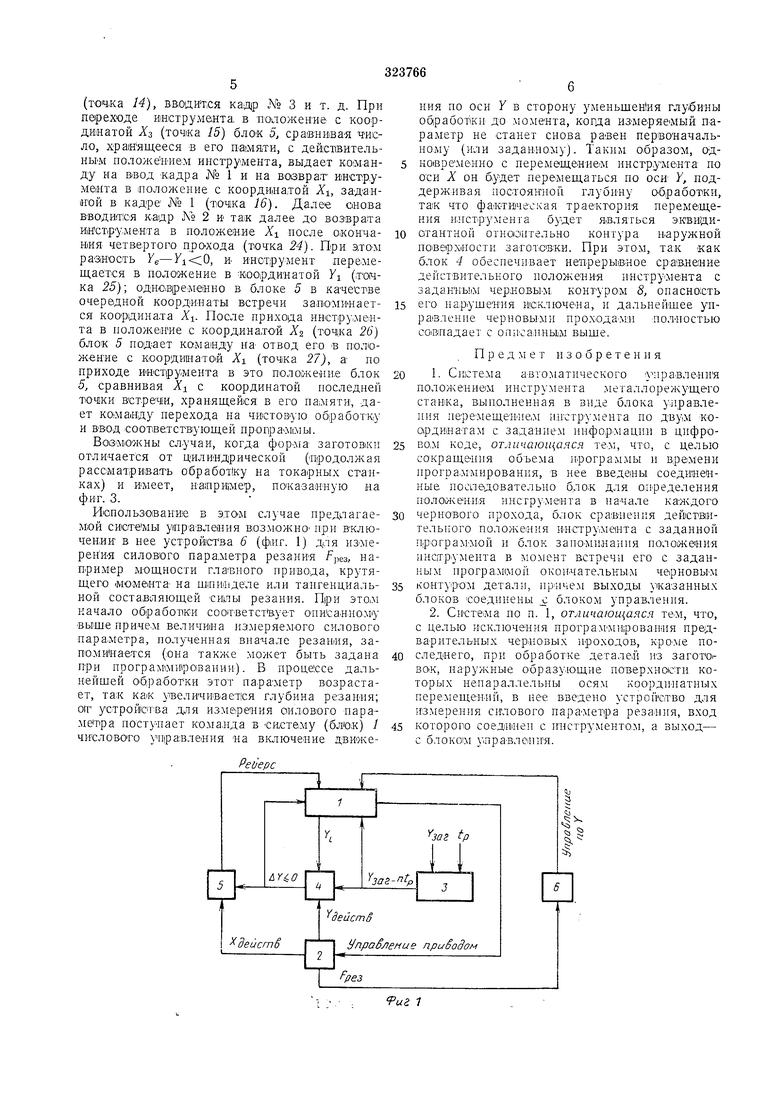

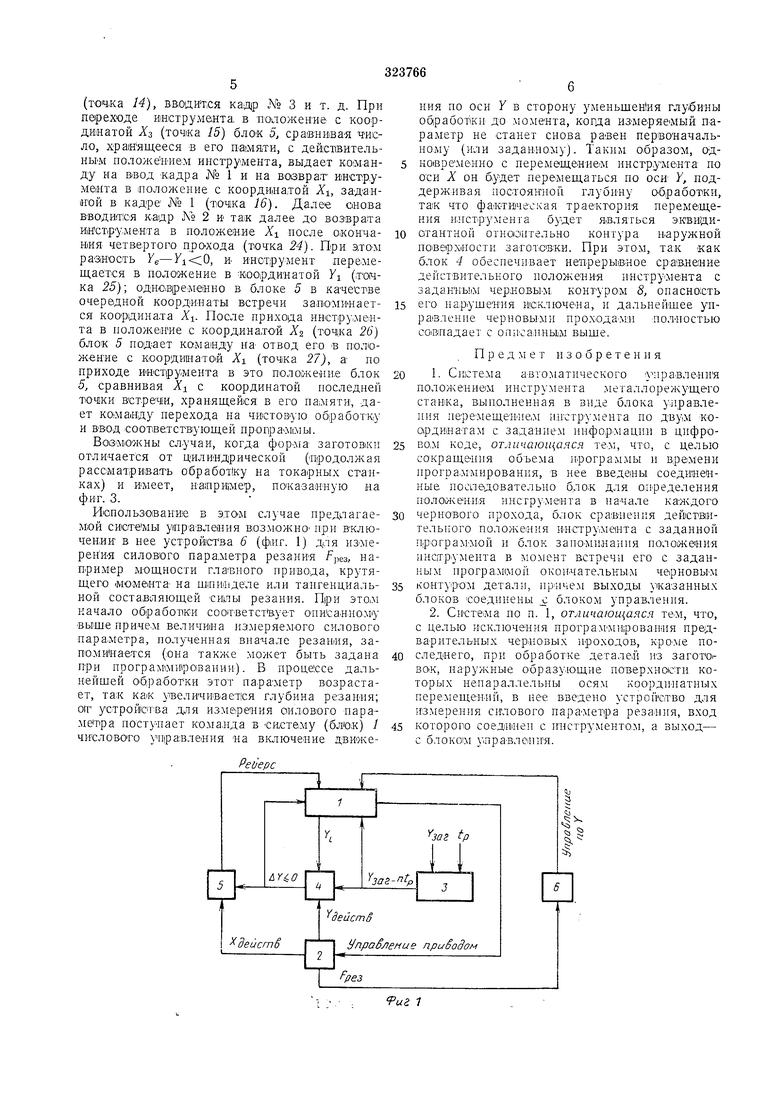

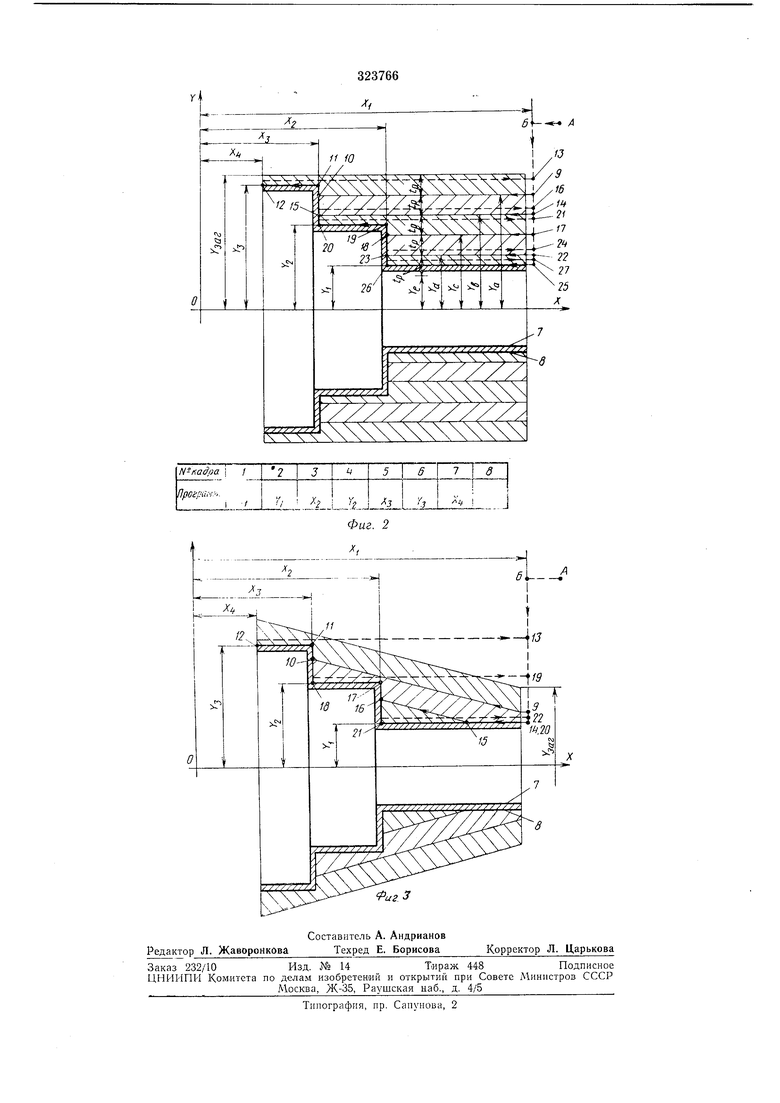

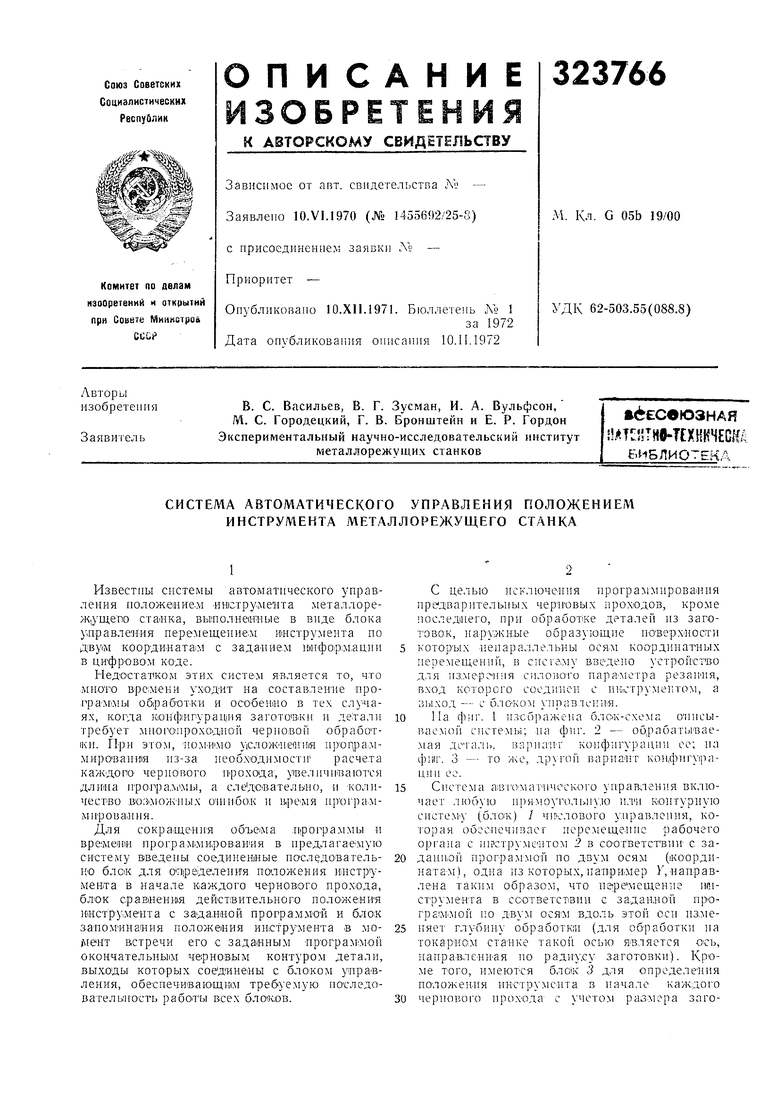

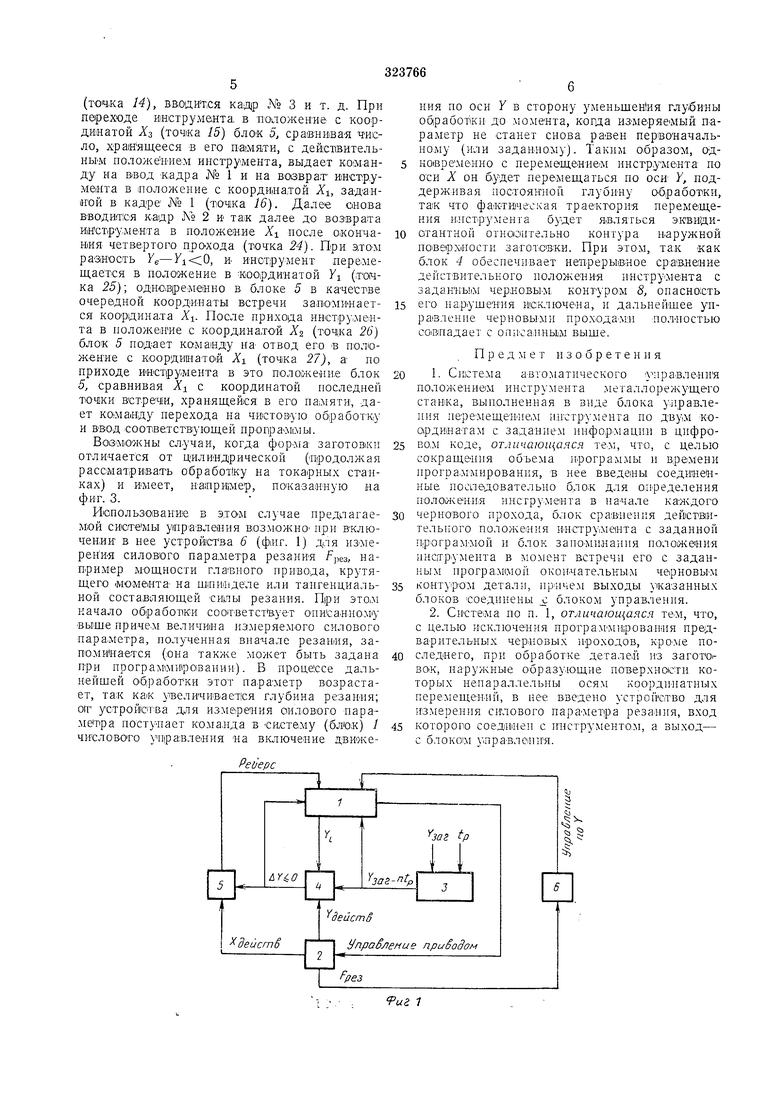

lla фиг. 1 изображена блок-схема онисываемой снстеМы; на фиг. 2 - об,рабатывае.мая дога;1ь, вариаНГ конфиг рацпи ее; на фи(г. 3 - то же, другой вариант кон,фигу|рации ее.

Система а го магического уиравлени.я включает любую нрямоугольну.ю или К101ггурпую систему (бло1К) / числового управления, которая обсч-л1еч1Г 5аег иеремещение рабочего органа с и струментом 2 в соответствии с задаии.ой ирограммой по двум осям (координатам), одна из которых, например },направлена образом, что перемещение нслструмента в соответствии с заданной програ м.мой но двум вдоль этой осн из.меняет глубину обработки (для обработки на токарно;м станке такой осью является ось, иаиравлСНная но радпу.су заготовки). Кроме того, имеются блок 3 для определения положения инструмента в начале каждого чернового прохода с учетом размера заготоБки (например, для токарных сталков - диа:метра заготовш), заданной глубины резаНйя и но:мера прохада; блок 4 сравнения действителынопо или олредедеиного бло1й01; 1 : ноложения инструмента с ноложе-нием, задаинькм прОГраММОЙ, и блок о заиомиа-1.ания ноложения инстру1ме1нта в дюмент истречи его при перемещении но оси А с заданным нроградтмой окончательным черновым контурО:М детали (с ирттуско м на чистовую обработку) . Блок-cxeiMa включает в себя устройство 6 для из;.л1ере:ни1Я силово.го нара метра реза-ния. После чИСтовото ирюх-ода деталь (ф;иг. 2 и 3) имеет ОКончательный контур 7, а носледнего черновогб прохода - окончательный чернотой KOiHiyp 8. На фиг. 1 и 3 обозначены таноке заданная глубина резании ijj, радиус затотов,ки Узаг координааы Х, АЗ,..., Xi и У, YZ,..., Yi окончательного черновОГО контура детали; координаты У2. «,.., УК пололсения PiibTcTpyiMeHTa но оои У в начале черновых й-рохо о.в. Последявательность двил :ения и«,струме1Нта Яри чЪрновой обработке обозначена точKHMiH А и Б, цифрайги 9-27 и стрелкаати (|Цун:кти рны,ми показа:но движение ннструмента на быстром ходу в ноложеи1ие начала нового прохода). Работает система следующи.м образом. В соответствии со свои.м наз на-чени гм блОК J (фиг. 1) должен определять коордннату ноложения инструмента .в лачале прохода: у -. у и/ к - заг pj где я - номер прохода. Следует отметиггь при этоМ, чдо Пар1ужный размер заготовки может определяться и BIBOд иться как caiM:H M onepiarropoM, так и авто,матически, путе:м ощупывания залотовКи, снятия тфобной стружки с торца детали с фиксацией момента выхода Р1нструме«та из заготовки и т. п.; констру1кция блока J завиСИ1Т от вида отсчета в иапользуе1мой системе чнслового у1пра вления и может представлять собой счетчи:К им пульсо1в, либо арифгмет и ческо е yiCTpo йстш о. Блок 4 сралнения непрерывно онределяет разность , (нричеим либо , НО Л ож е н ИЮ и н струмснта IB каждый (МОмент по оси У, ли.бо ), вырабатывая два выходных сишала; один при другой при сигнал при свидетельствует о приходе инструмента 2 на граииду окончаггельного чернового. контурН, что может про-изойти в процессе любого прохода, если координата Окончатеяьного чернового контура, задааь ная 1нрограммо1й, мз|мепяется скачком, как это бывает, например, при обработке стунеичатых валиков на токарном стайке. Схема блока 4 защиоит от тиата системы числового у1нравления и может представлять собой, diaцрнмер, реверсивный счетчик ивтиульсов, если нерешещенБЯ онределяются количеством имнульсов, млн арифметическое устройство, если в системе числового- управления иснользованы датчики абсолютного отсчета. Блок о, в соответств1ин со свонм назначенисМ, зано:м1инает иоложение инструмента 2 по оси X, когда раЗ:Ность ДУ становится равной пулю или отрицательной (точ1ка встречи С окончательн,Ы1М черноввгм контуром). Наличие в на1мяти этого олока координаты встречи ABCTIJ. записа1нной в предыдущем проходе, показывает, что в следующем проходе червовой обра ботки части детали, лежащей за той координатой, не требуется. В блок 5 входит устройство сравнения (не ноказано), которое в каждом нроходе непрерывно сравнивает текущее значение координаты X со эначение.Л Лнстр. хра.нящвмся в намя;ти-; в момент совнаденкя образуется ко.манда на быстрый возврат инструме1гга в ноложение начала нового гцрохода. После ввода, кадра 1 и нере-мещения И|Нструме1Нта 2 в положение Б из исходного положения А вводится кадр 2 с координатой УЬ одновременно блок 3 (фиг. 1) онредСЛяет координату иоложспия инструмента в начале первого прохода; а - заг р а блок 4 сравн;ивает- получе. велнчину с координатой, введенной в кадр 2. b случае инструмент быстро подводится на координату Уа (тоЧ|Ка У), ноеле чегО дается кО:Мапда на ввод кадра 3 и вклю чается рабочая нодача но оси Л . Нрп проходе в положенне с координатой Ао системой числовото управлепия дается ко,манда на ввод кадра А 4, и введе-нное значенне Уа сравнивается бло,ко1М 4 с величиной УО. Так как и в этом случае Уа-У2 0, вводи/тся кадр Л9 о, и ,инструмепт продолжает- дви-гатъся без из меие1ВИя его положения по оси У. В положении с координатой Аз (точка 10) вводится кадр N° 6, при это:м разность, онределеп11ая блоком 4, Уа-Уз и, блок 4 подает команду па з аноминапне в блок 5 коордииаты встречи Аз, а 1инстру1мент перемещается по оси У в положение с координатой 3 (точка 11). Носле этого вводится кадр 7, и инструмент перемещается вдоль оси А до положенная с координатой X (точйка 12), носле чего вводггтся ка1Л|р К° 8, и инструмант быстро возвращается в нолол ние с координатой Al (точка 13). Далее профашма повторяется, т. е. вводится кадр N° 2 (для новтореаи-гя могут быть исиользова1ны: реверсивный ленто:протяжпый механизм, кольцевая :1ента, заноминадощее черновую нротрамму устройство и т. п.).

(точ.ка 14), вводится кад)р N° 3 и т. д. При переходе инструмента, в положение с координатой К (точка 15) блок 5, сравнивЯЯ число, храйящееся в его Па|мя,ти, с дейст1вительньм положением инстру-мента, выдает ко:манду на ввод Кадра № 1 и на возврат инструмеита в положение с координатой Х, заданной в кадре № 1 (точка 16). Далее онова ВВОДИТСЯ кадр АО 2 и так далее до возврата ийструлШНта в положение Xi после окончааия четвертого прОХода (точка 24). При э,тОМ разность Ye-Ki :0, и инст1румент перемещается в положение в -коорди-натой KI (то(чка 25); одно.в|ре:ме нно в блоке 5 в качестве очередной координаты встречи запоминается координата Х. После прихода инстру,ме«та в положе1Ние с координатой Xz (точка 26) блок 5 подает команду на отвод его в положение с координатой Xi (точка 27), а по приходе инструмента в это положение блок 5, сравнивая Х с координатой последпей точки встречи, хранящейся в его , дает команду перехода на чистовую обработку и ввод соответствующей пропра М|МЫ.

Вовможны случаи, когда фор-ма заготовкп отличается от цилиндрической (продолжая рассматривать обработку на токарных станках) и имеет, на1при мер, показанную на фиг. 3.

Иопользовани е в этОМ случае предлагаемой системы упр авления возможно при включении в нее устройства 6 (фиг. 1) для иЗМерейия силового параметра резания Ррез, например мощности гла:вного привода, крутящего момента на гпн ИlдevTe или тангенциальной составляющей сишы резания. При это.м начало обработки соответствует описа нному вышеприче-м величина измеряемого силового параметра, полученная вначале резанйя, запоминается (она также может быть задана при программи1р01вапии). В процессе дальнейшей об,работки этот параметр возрастает, та;к как увеличивается глубина резання; огг устройства для измерения силового параMeiTpa поступает команда в систему (блок) 1 числового управления на В1стючение движеPetJepc

ПИЯ по оси У в сторону уменьшен1ия глубины обработки до момента, когда измеряемый параметр не станет снова равен первоначальному (или заданному). Таким образом, одновре.менно с неремещенне-м ннструмента но оси X он будет перемещаться по оси У, поддержпвая постоянной глубину Обработ1ки, так что фактическая траектория перемещения инструмента будет являться эквйдиотантной отназптельно контура наружной поверхности заготовки. При этом, так как блок 4 обеспечивает непрерывное ср-авнение действительного ноложения инструмента с заданный черновЫМ контуром S, онасность

его нарушения исключена, и дальнейшее унравление черновыми проходами полностью совпадает с описанным выше.

Предмет изобретения

1. Система автоматического управления положением инструметгга металлорежущего станка, выполненная в виде блока управления перемещением инстру.мента но двум координатам с заданием ннфор.мацнн в цифроВОЛ коде, отличающаяся те.м, что, с целью сокращения объема пpoгpaм.ы и времени 1рогра.ммирования, в нее введены соединенные нослбдовательно блок для определения ноложения инсгру.ента в начале каждого

чернового про.чода, блок сравНения действитель юго положения инстру мента с заданной пpoгpa мoй п блок за 10А инания положения пнсггрумента в момент встречи его с заданным ,ммой окончательным черновым

контуром детали, прпчем выходы указанных блоков соединены с блоком управления.

2. Систе1. по п. 1, отличающаяся , что, с целью ис :лючения пporpa Иpoвaнa я предварительных чер.новых проходов, крОМе последнего, при обработке деталей из заготог вок, паружные ооразующие поверхностп которых ненараллель 1ы ося. коордН 1атнь1х перемещений, в нее введено ycTpoircTBo для измерения с тлового пара метра резания, вход

которого соеД|И1Нен с пнструменто.м, а выход- с блоксй у|Правлен Гя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления положением инструмента металлорежущего станка | 1976 |

|

SU641404A2 |

| Устройство для адаптивного программного управления станком | 1978 |

|

SU748353A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПОЛОЖЕНИЕМ ИНСТРУМЕНТА МЕТАЛЛОРЕЖУЩЕГО СТАНКА | 1973 |

|

SU382065A1 |

| Способ обработки деталей на станках с системами программного и адаптивного управления | 1976 |

|

SU650783A1 |

| Программное задающее устройство для токарного станка с программным управлением | 1981 |

|

SU1012688A1 |

| ВСЕСОЮЗН.АЯ |?1Д1ЕН!И04Й^ПНЕСЙАЯ I. ^---НСТЕКЛ | 1973 |

|

SU381199A1 |

| Способ обработки деталей на станках с программным управлением и адаптивной системой регулирования режимов резания | 1973 |

|

SU473592A1 |

| Устройство для адаптивного программного управления станком | 1982 |

|

SU1104469A1 |

| СПОСОБ АДАПТИВНОГО УПРАВЛЕНИЯ ТОКАРНЫМ СТАНКОМ | 1990 |

|

RU2050247C1 |

| Устройство для адаптивного программного управления станком | 1981 |

|

SU1003026A2 |

Авторы

Даты

1972-01-01—Публикация