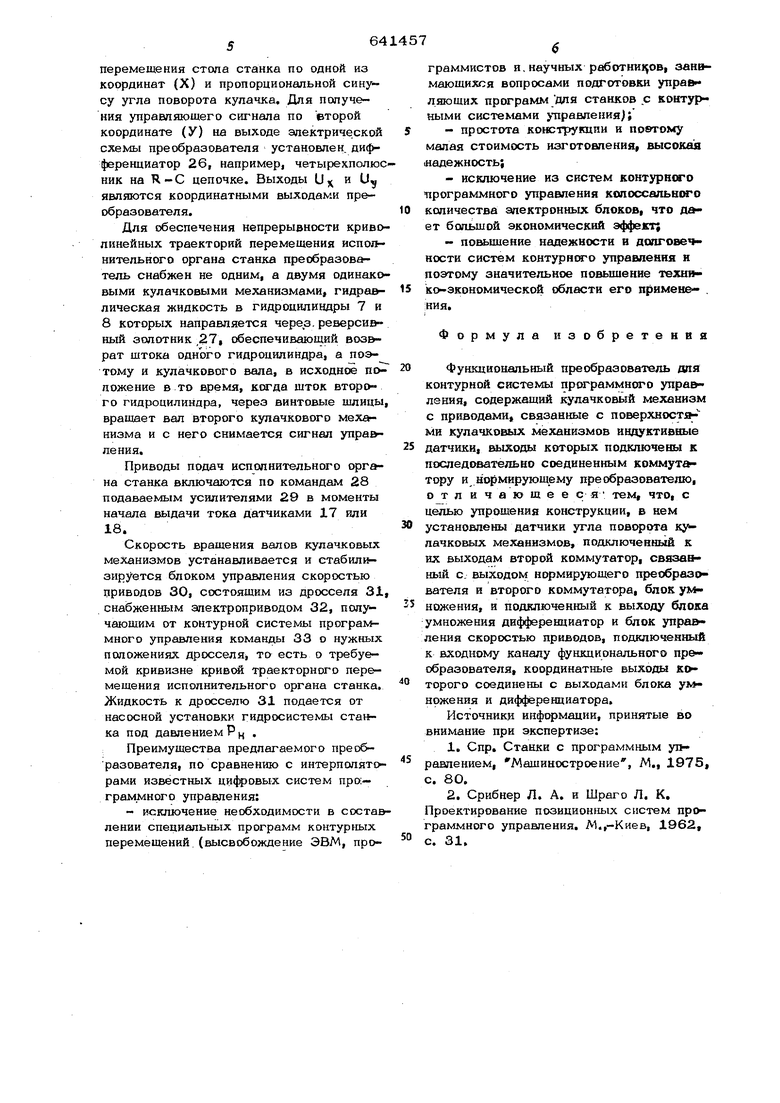

приведены геометрические зависимости траектории перемещения исполнительного органа управляемого преоб1разователем от угла поворота кулачковых механизмов

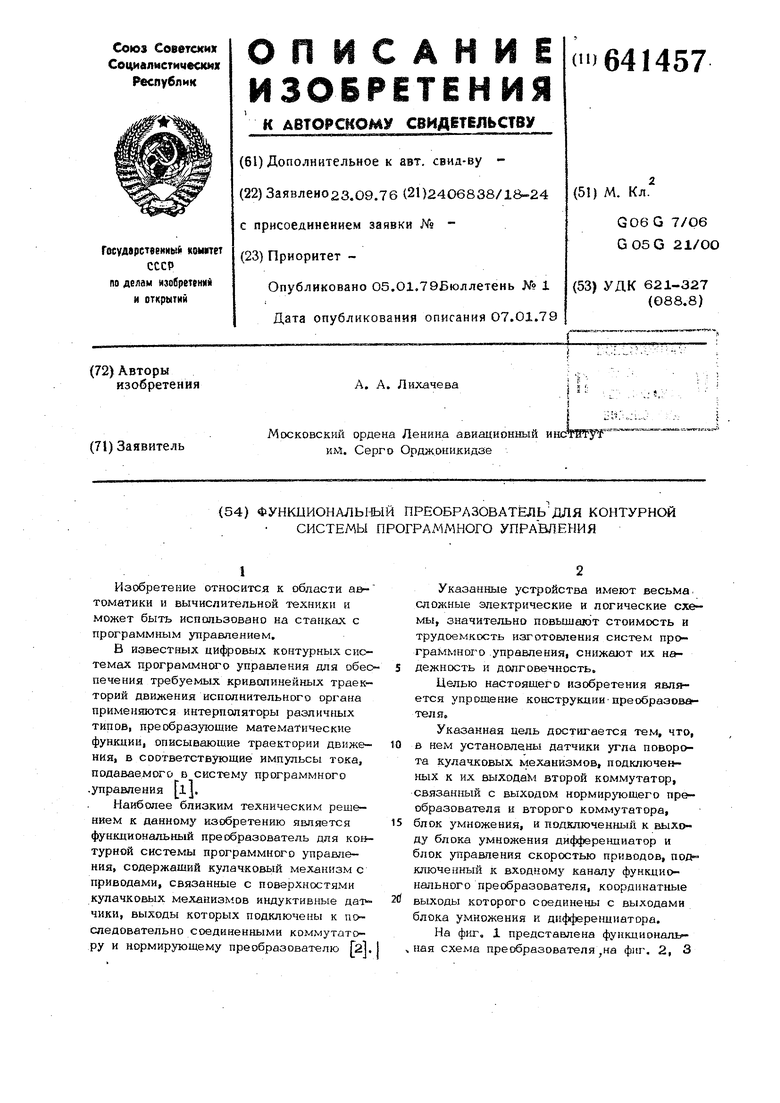

Функциональный преобразователь тока (фиг, 1) содержит два кулачковых механизма 1 и 2, с одинаковь1М общим количеством попарно одинаковых кулач ков 3, 4, 5, 6. Кулачковь1е механизмы 1 и 2 приводятся во вращение привода { -поршнями гидроцилиндров 7 и 8, штоки которых снабжены винтовыми шлидами, сопрягаемьгми с соответствующими шлицами в отверстиях 9 валов кулачковых механизмов 1 и 2.

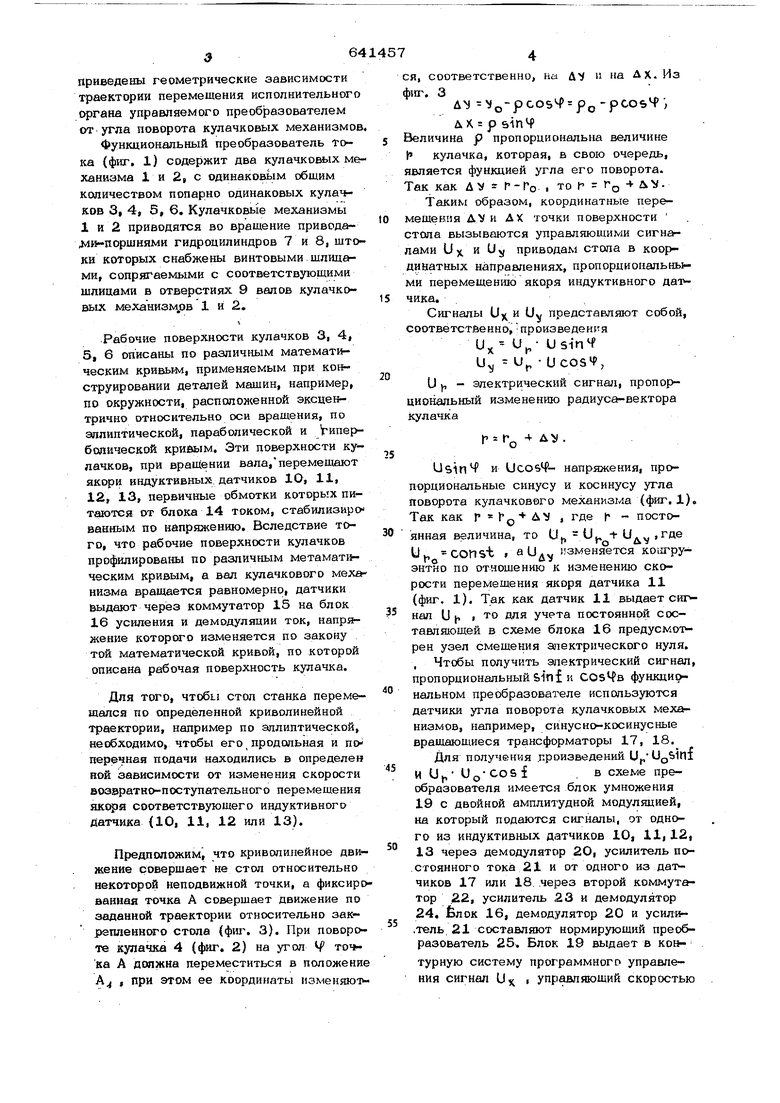

Рабочие поверхности кулачков 3, 4, 5, б описаны по различным математическим кривым, применяемым при конструировании деталей машин, например, по окружности, расположенной эксцентрично относительно оси вращения, по эллиптической, параболической и У-иперболической крибым. Эти поверхности кулачков, при вращении вал а,перемещают якори индуктивных, датчиков 1О, 11, 12, 13, первичные обмотки которых питаются от блока 14 током, стабилизированным по напряжению. Вследствие того, что рабочие поверхности кулачков профилированы по различным метаматкн ческим кривым, а вал кулачкового механизма вращается равномерно, датчики выдают через коммутатор 15 на блок 16 усиления и демодуляции ток, напр жение которого изменяется по закону той математической кривой, по которой описана рабочая поверхность кулачка.

Для того, 4To6i.i стол станка перемещался по определенной криволинейной траектории, например по эллиптической, необходимо, чтобы его продольная и поперечная подачи находились в определен ной зависимости от изменения скорости возвратно-поступательного перемещения соответствующего индуктивного датчика (10, 11, 12 или 13).

Предположим, что криволинейное двигжение совершает не стол относительно некоторой неподвижной точки, а фиксированная точка А совершает движение по заданной траектории относительно закрепленного стола (фшч 3). При повороте кулачка 4 (фиг. 2) на угол V точка А должна переместиться в положение AJ , при этом ее координаты изменяюрся, соответственно, на Д и на ДХ. Из

фиг. 3

Д Vo-pcos4 po-pcos4,

лк р sinM Величина р пропорциональна величине

С кулачка, которая, в свою очередь, является функцией угла его поворота. Так как AV - Г-Го- , то I- г -v a.V.

Таким образом, координатные перемещения AV и ДХ точки поверхности стола вызываются управляющими сигналами УХ и и, приводам стопа в коордийатных направлениях, пропорциональными перемещен по якоря индуктивного да1 чика.

Сигналы и, и и представляют собой, соответственно, произведен(я и, и,- UsinM

X h

и« и исозЧ,

v г

и J, - электрический сигнал, пропорциональный изменению радиуса-вектора кулачка

Г Гд AV.

UsinM и Ucos4- напряжения, npt порциональные синусу и косинусу угла поворота кулачкового механизма (фиг. 1) Так как Г Д® постоянная величина, то U., - (J -t- U. ,где U const -дч бняется KOijrpyэнтно по отношению к изменению скорости перемещения шсоря датчика 11 (фиг. 1). Так как датчик 11 выдает сигнал и f, I то для учета постоянной составляющей в схеме блока 16 предусмот рен узел смещения электрического нуля. , Чтобы получить электрический сигнал пропорциональный sinf и функциональном преобразователе используются датчики угла поворота кулачковых механизмов, например, синусно-косинусные вращающиеся трансформаторы 17, 18.

Для получения .произведений UpUQSinf И Ub U(jCosfв схеме преобразователя имеется блок умножения 19 с двойной амплитудной модуляцией, на который подаются сигналы, от одного из индуктивных датчиков 10, 11,12, 13 через демодулятор 20, усилитель по.стоянного тока 21 и от одного из дат чиков 17 или 18. .через второй коммутатор 22, усилитель 23 и демодулятор 24, Блок 16, демодулятор 20 и усили.тель. 21 составляют нормирующий прео&разователь 25. Блок 19 выдает в контурную систему программного управления сигнал УХ I управляющий скоростью перемеидания стопа станка по одной из координат (X) и пропорциональной синусу угла поворота кулачка. Для получения управляющего сигнала по еторой координате (У) на выходе электрической схемы преобразователя установлен, дифференциатор 26, например, четырехполю на Я-С цепочке. Выходы IJ и U являются координатными выходами преобразователя. Для обеспечения непрерывности криво линейных траекторий перемещения Hcnoit нительного органа станка преобразователь снабжен не одним, а двумя одинако выми кулачковыми механизмами, гидравлическая жидкость в гидроцилиндры 7 и 8 которых направляется через.реверсивный золотник ,27, обеспечивающий воз&рат штока одного гидроцилиндра, а поэтому и кулачкового вала, в исходное по ложение в то время, когда шток второго гидроцилиндра, через винтовые шлицы вращает вал второго кулачкового механизма и с него снимается сигнал управ ления. Приводы подач исполнительного органа станка включаются по командам 28 подаваемым усилителями 29 в моменты начала выдачи тока датчиками 17 или 18. Скорость вращения валов кулачковых механизмов устанавливается и стабилизируется блоком управления скоростью приводов 30, состоящим из дросселя 31 снабженным электроприводом 32, получающим от контурной системы программного управления команды 33 о нужных положениях дpocceляj то есть о требуемой кривизне кривой траекторного перемещения исполнительного органа станка. Жидкость к дросселю 31 подается от насосной установки гидросистемы станка под давлением Р ц . Преимущества предлагаемого преобразователя, по сравнению с интерполят1 рами известных ци4ровых систем про:- граммного управления: - исключение необходимости в соста& лении специальных программ контурных перемещений, (высвобождение ЭВМ, программистов и, научных работшщовр занимающихся вопросами подготовки управ лающих программ для станков с К01ггу| ными системами управления); -простота конструкции и поэтому малая стоимость изготовления, высокая «адежность; -исключение из систем контурного программного управления копоссальнм о количества электронных блоков, что дает большой экономический эффект; -пош ииение надежности и допговеч ности систем контурнсяго управления и поэтому значительное повьш1ение технико-экономической области его примене- , Формула изобретения Функциональный преобразователь для контурной системы программного управления, содержащий кулачковый механизм с приводами, связанные с поверхностями кулачковых механизмов индуктивные датчики, выходы которых подключены к последовательно соединенным коммутатору и нормирующему преобразователю, о т л и ч а ю щ е е с я тем, что, с целью упрощения конструкции, в нем установлены датчики угла поворота ку лачковых механизмов, подключенньШ к их выходам второй коммутатор, свгзаошяй с. выходом нормирующего преобразователя и второго коммутатора, блок умножения, и подключенный к выходу блока умножения дифференциатор и блок управления скоростью приводов, подключенный к входному каналу функционального пре образователя, координатные выходы К торого соединены с выходами блока умножения и дифференциатора. Источники информации, принятые во внимание при экспертизе: 1.Спр, Станки с программным управлением, Машиностроение, М., 1975, с. 80. 2.Срибнер Л. А. и Шраго Л. К. Проектирование позицион(1ых систем программного управления. М,,-Киев, 1962, с. 31,

| название | год | авторы | номер документа |

|---|---|---|---|

| Контурная система программного управления | 1976 |

|

SU568938A1 |

| Система числового программногоупРАВлЕНия "TPACCA-Кп | 1979 |

|

SU813371A1 |

| Система управления станком для шлифования кулачковых валов | 1984 |

|

SU1281389A1 |

| ЧАСТОТНО-РЕГУЛИРУЕМЫЙ АСИНХРОННЫЙ ЭЛЕКТРОПРИВОД | 2008 |

|

RU2401502C2 |

| Двухкоординатная система для программного управления | 1985 |

|

SU1249483A1 |

| ЭЛЕКТРОПРИВОД МАНИПУЛЯТОРА | 2007 |

|

RU2344924C1 |

| Вертикальный шлифовальный станок с числовым программным управлением | 1975 |

|

SU656813A1 |

| СЛЕДЯЩИЙ ЭЛЕКТРОПРИВОД С АСИНХРОННЫМ ЭЛЕКТРОДВИГАТЕЛЕМ | 2006 |

|

RU2358382C2 |

| Устройство для регистрации значений контролируемых параметров | 1982 |

|

SU1095037A2 |

| СПОСОБ РАЗМЕРНОГО МИКРОШЛИФОВАНИЯ ИЗДЕЛИЙ, УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ПРИСПОСОБЛЕНИЕ ДЛЯ КРЕПЛЕНИЯ ОБРАБАТЫВАЕМЫХ ИЗДЕЛИЙ | 2000 |

|

RU2165837C1 |

Авторы

Даты

1979-01-05—Публикация

1976-09-23—Подача